Y日用瓷企業排產優化研究

石喬梓

摘 要:以客戶和市場需求為導向的生產使帶有較長提前期的生產需要根據實際情況做出改變,車間的調度排產作為企業生產管理的核心部分成為重點優化方向。該研究以生產周期較長和按訂單生產模式下的Y日用瓷企業作為主要研究對象,得到一種分階段的調度排產方式,通過中間庫存的穩定性對前階段和后階段的生產形成相扣聯系,縮短訂單加工周期,有效緩解排產任務重、周期長,減少延期交貨的發生,優化企業“按訂單”生產排產的實情,滿足企業利益和客戶需求。對前階段的車間排產,結合了E/T調度和JIT管理思想,運用設計有產能約束的非同多機并行0-1整數規劃模型,將技術手段和人工排產相結合,提出了有操作性的具體方案。

關鍵詞:車間排產;0-1整數規劃模型;并行機生產;連續性生產調度

中圖分類號:F406.2 ? ? ?文獻標志碼:A ? ? 文章編號:1003-5168(2022)11-0147-05

DOI:10.19968/j.cnki.hnkj.1003-5168.2022.11.033

Research on Production Scheduling Optimization of Daily Porcelain Enterprises

SHI Qiaozi

(College of Information Management, Nanjing Agricultural University, Nanjing 210031,China)

Abstract: Customer and market demand-oriented production with a long lead time of production needs to change according to the actual situation, workshop scheduling as the core part of enterprise production management has become the focus of optimization direction. This paper takes a longer production cycle and to order production mode Y porcelain enterprise as the main object of study, get a way of the scheduling of production scheduling in stages, through the stability of the intermediate inventory to the former stage and later stage of the production form clasped, shorten the order processing cycle, effective production scheduling task, cycle is long, reduce the occurrence of delayed delivery, Optimize the reality of "to order" production to meet the interests of enterprises and customer needs. For the workshop scheduling in the previous stage, combining the idea of E/T scheduling and JIT management, using the 0-1 integer programming model of multi-machine parallel design with capacity constraint, combining the technical means and manual scheduling, the concrete scheme with operability is put forward.

Keywords: workshop scheduling; 0-1 integer programming model; parallel machine production;continuous production scheduling

0 引言

車間排產問題可以描述為在一段指定的時間里,按照一定的規則將N個待加工件分配到M臺可用的設備上加工,使得制造系統的一個或多個性能指標得到滿足,在各種約束條件得到滿足的同時使所關心的部分或全部生產性能指標得到優化[1-2],合理的排產方案對于高效完成生產計劃、提高生產效率意義重大[3]。其中,連續生產過程的制造業生產一般都是連續或批處理的過程,整體顯現出不確定性、復雜性、非線性、多約束、多目標、多資源相互協調等特點[4],使用單個算法很難為調度問題提供較好的解決方案[5]。該類企業迫切希望結合自身特點建立實用有效的調度支持系統,而實際中企業常采用人工排產造成惡性時間循環[6]。另外,由于個性化消費正保持著旺盛的上升勢頭[7],企業逐漸以用戶和市場的需求為導向實施“按訂單”生產,帶有較長提前期的生產方式已無法被市場的現實需求所接受。筆者研究的是日用瓷企業的車間調度問題,用0-1整數規劃模型對企業生產進行優化排產。

1 Y企業現狀分析

Y陶瓷有限責任公司是河北省某縣的一家民營企業,成立于1998年,是量化日用陶瓷餐具、茶具、陶瓷水杯、保鮮碗等產品專業生產加工的公司,主要產品是新骨瓷材質的日用品和酒店用餐具、茶具、咖啡具,屬國內日用陶瓷一線品牌廠家。

1.1 Y企業生產管理現狀

Y企業是典型的“按訂單”生產模式。其訂單可以分為兩種:①外部訂單,指客戶訂貨單,是連接企業和客戶之間的紐帶;②生產訂單,指銷售部門將客戶訂單給至生產管理部門,生產管理部門制定生產訂單(即根據交貨期擬定的供貨計劃),生產訂單給至生產車間,由車間再進行生產排產(即生產訂單),該訂單用于企業內部生產管理部門和各生產車間的協調。兩種訂單之間的邏輯關系為生產管理部門按照銷售部門提供的“外部訂單”需求將“外部訂單”轉化為生產計劃“生產訂單”,而生產車間按生產管理部門提供的“生產訂單”安排車間排產。

1.2 產品生產過程

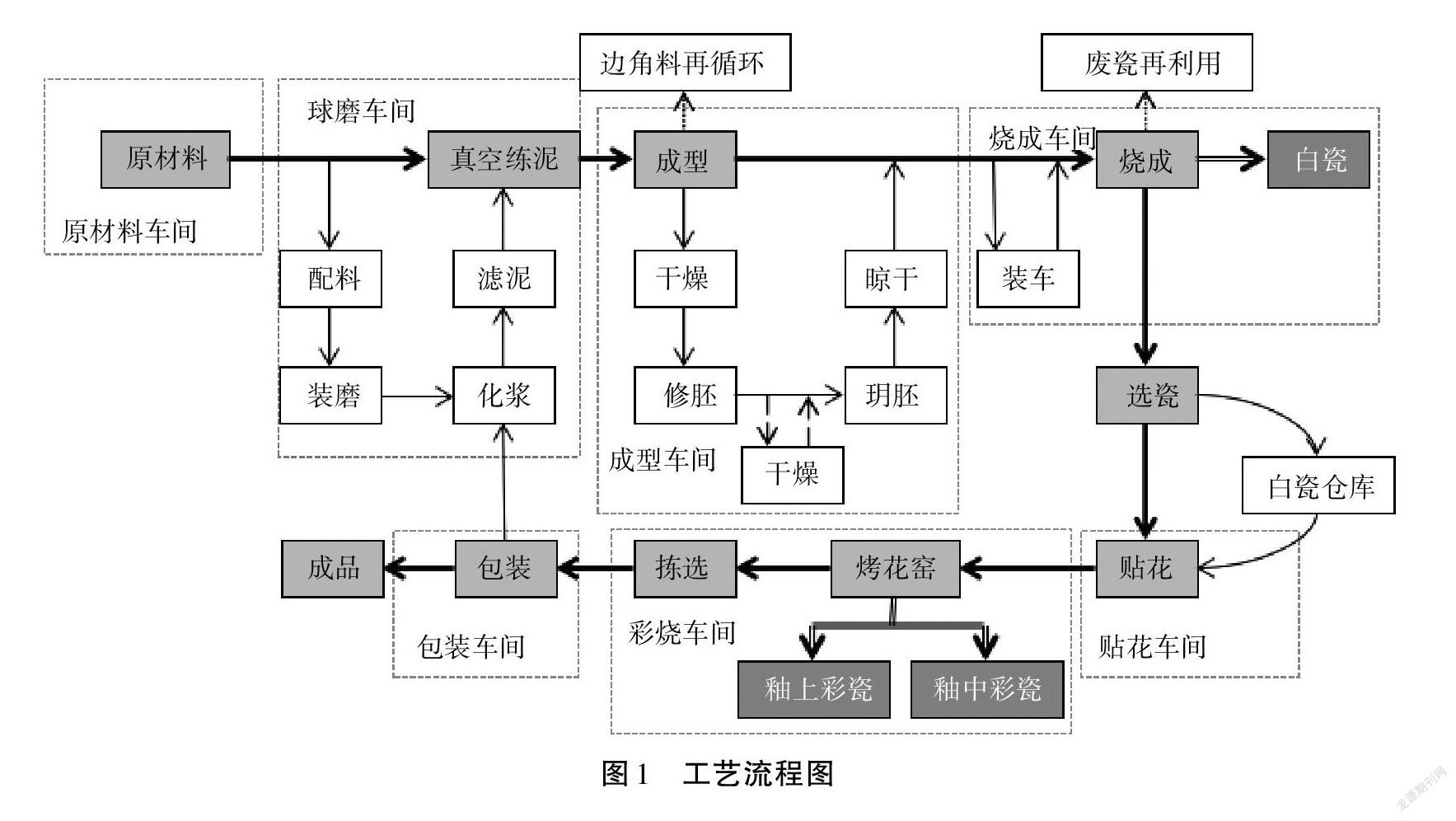

Y企業擁有較為完整的日用瓷生產流水線,其生產工序主要為練泥→成型→燒成→選瓷→貼花→烤花窯→揀選→包裝,其生產車間構成為原材料車間、球磨車間、成型車間、燒成車間、貼花車間、彩燒車間、包裝車間。具體工藝流程如圖1所示。

2 以分階段排產優化“按訂單”生產排產方式的提出

2.1 車間實際調度排產情況

在陶瓷生產過程中,由于是連續性的加工生產,各車間的協調配合極為重要。車間自身的制造職能使其相對于企業而言,成為上層計劃的執行者和現場加工數據的反饋者。車間層的信息集成、資源管理、物流控制對企業整個生產系統來說是關鍵點,車間層的管理會直接影響企業的整體經濟效益。因而,在車間施行有效的作業計劃排產即車間調度對企業效益和發展而言具有較大的價值。作業計劃排產影響生產制造的很多方面,如生產進度、物料流動、設備利用等,它位于計劃的最低層次,決定著生產任務能否穩定和有序地執行完成,良好的車間排產能夠預先解決生產中的干擾點和所面臨的制造困難,能夠縮短制品在車間的流動時間,減少在制品庫存,最大限度地保證準時交貨,可以說車間作業計劃排產的有效性決定了車間生產運作的效率。

Y企業目前采用人工編排方式進行每天的車間調度排產,總體是按照倒流水線的排程安排各車間的生產。其車間調度管理詳見圖2。

2.2 前階段白瓷生產排產優化的提出及分析

分階段排產作為解決生產調度問題的有效手段之一被廣泛運用[8-10]。筆者提出通過研究解決白瓷庫存(僅研究主要利潤來源的餐具用瓷)的穩定性來支持企業在壓力相對較小的情況下通過訂單來安排貼花和后續加工。通過以白瓷庫存(半成品庫存)作為中心點,將車間排產管理一分為二,最大限度地解決排產難、訂單拖期現象。如此一來,既巧妙地利用了陶瓷生產周期長的特點,將下個月訂單所需的半成品提前一個月準備充足,即某月訂單一到,就從庫存充足的白瓷倉庫取貨進行后期加工,最大程度地防止了延期交貨的發生,同時給生產白瓷的各個車間下“生產訂單”,開始生產“外部訂單”所耗費掉的白瓷;又解決了產品多樣性所帶來的排產問題,因為產品多樣性的極度膨脹主要源于對白瓷的加工,即每種白瓷型號對應隨意變換的花樣設計,而白瓷每月的消耗量基本穩定。

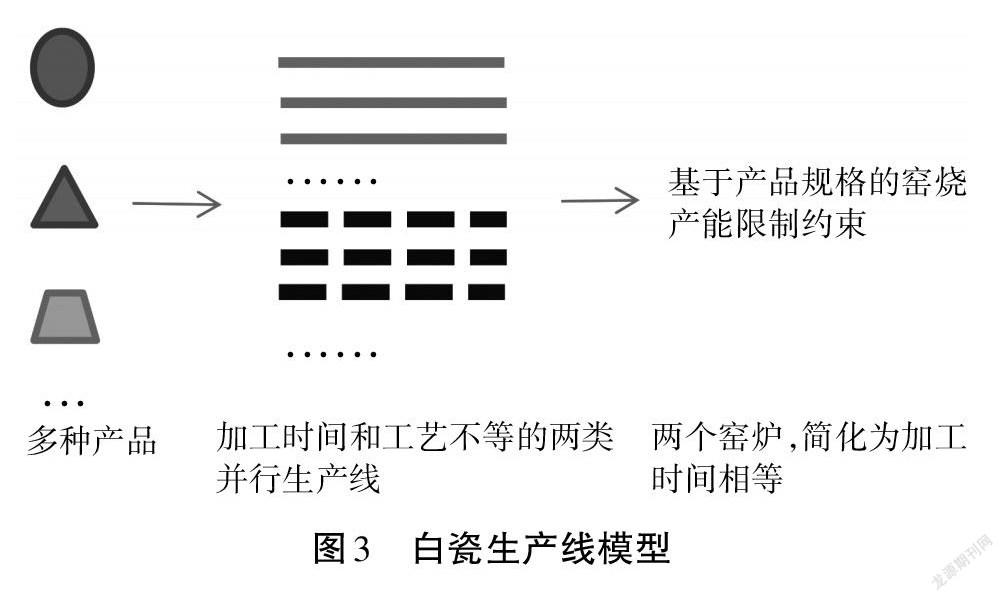

白瓷生產線即企業的前期生產線,可對其分點描述為:①練泥工序所生產的泥條足夠保障成型車間的用泥。②成型車間在成型機相同的基礎上具有兩種類型的生產線,一種生產線生產周期為2 d,另一種為4 d,期間增加了干燥過程。受自然條件影響,期間不可間斷。③成型機對加工完成所得到的胚體型號的加工時間不同,也可表示為在相同的加工時間下所加工完成的數量不同。④燒成車間的窯爐起到了生產能力約束的作用。企業擁有2個窯爐,窯爐燒制時間基本一致。窯爐每天24 h全開,一年僅檢修1~2次,平常不影響生產。窯爐的燒制體積有限,因此企業有專人負責窯車的裝排,以保證窯爐的最大化利用,最大限度地提高生產能力。

2.3 白瓷生產過程描述

通過對白瓷生產線的簡化,可以得到一個有產能約束的非同多機并行模型,如圖3所示。白瓷生產線面臨著多規格產品在產能約束的限制下與多條生產線相互協調生產的問題,可簡化描述為符合白瓷生產特點的有產能約束的非同多機并行問題。

3 有產能約束的非同多機并行問題的建模

3.1 模型描述

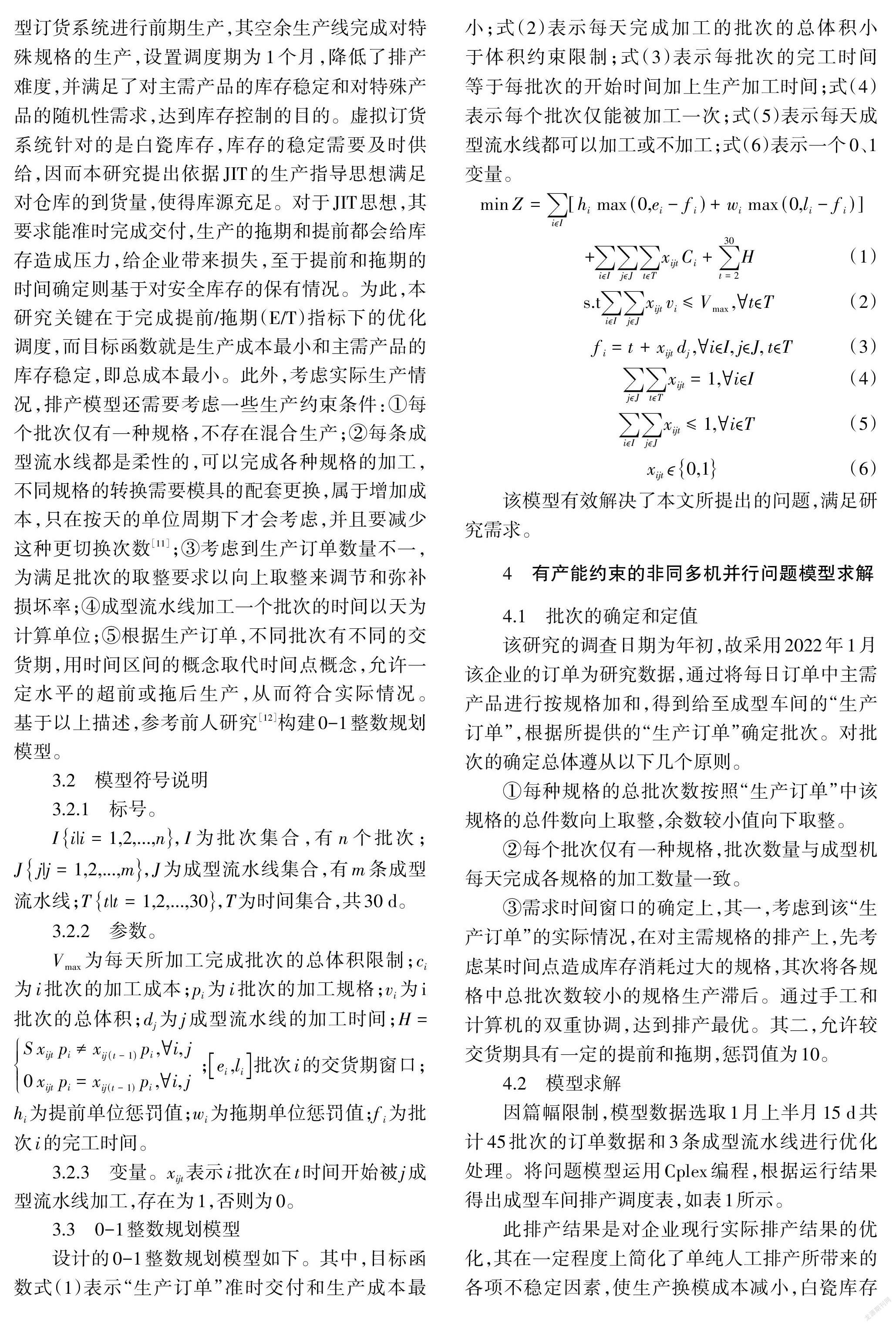

白瓷庫存穩定性的本質是建立一個有效的前期車間調度排產模型,基于對前期生產線的研究,得到一個具有產能約束的非同多機并行模型。依據行業特點,本研究將餐具用瓷的白瓷規格分解為主需規格和特殊規格,對主需規格建立虛擬的隨機型訂貨系統進行前期生產,其空余生產線完成對特殊規格的生產,設置調度期為1個月,降低了排產難度,并滿足了對主需產品的庫存穩定和對特殊產品的隨機性需求,達到庫存控制的目的。虛擬訂貨系統針對的是白瓷庫存,庫存的穩定需要及時供給,因而本研究提出依據JIT的生產指導思想滿足對倉庫的到貨量,使得庫源充足。對于JIT思想,其要求能準時完成交付,生產的拖期和提前都會給庫存造成壓力,給企業帶來損失,至于提前和拖期的時間確定則基于對安全庫存的保有情況。為此,本研究關鍵在于完成提前/拖期(E/T)指標下的優化調度,而目標函數就是生產成本最小和主需產品的庫存穩定,即總成本最小。此外,考慮實際生產情況,排產模型還需要考慮一些生產約束條件:①每個批次僅有一種規格,不存在混合生產;②每條成型流水線都是柔性的,可以完成各種規格的加工,不同規格的轉換需要模具的配套更換,屬于增加成本,只在按天的單位周期下才會考慮,并且要減少這種更切換次數[11];③考慮到生產訂單數量不一,為滿足批次的取整要求以向上取整來調節和彌補損壞率;④成型流水線加工一個批次的時間以天為計算單位;⑤根據生產訂單,不同批次有不同的交貨期,用時間區間的概念取代時間點概念,允許一定水平的超前或拖后生產,從而符合實際情況。基于以上描述,參考前人研究[12]構建0-1整數規劃模型。

3.2 模型符號說明

3.2.1 標號。

[Ii|i=1,2,...,n],[I]為批次集合,有n個批次;[Jj|j=1,2,...,m],[J]為成型流水線集合,有m條成型流水線;[Tt|t=1,2,...,30],T為時間集合,共30 d。

3.2.2 參數。

[Vmax]為每天所加工完成批次的總體積限制;[ci]為i批次的加工成本;[pi]為i批次的加工規格;[vi]為i批次的總體積;[dj]為j成型流水線的加工時間;[H=S xijtpi≠xijt?1pi,?i, j? 0 xijtpi=xij(t?1)pi,?i, j ];[ei,li]批次i的交貨期窗口;[hi]為提前單位懲罰值;[wi]為拖期單位懲罰值;[fi]為批次i的完工時間。

3.2.3 變量。[xijt]表示i批次在t時間開始被j成型流水線加工,存在為1,否則為0。

3.3 0-1整數規劃模型

設計的0-1整數規劃模型如下。其中,目標函數式(1)表示“生產訂單”準時交付和生產成本最小;式(2)表示每天完成加工的批次的總體積小于體積約束限制;式(3)表示每批次的完工時間等于每批次的開始時間加上生產加工時間;式(4)表示每個批次僅能被加工一次;式(5)表示每天成型流水線都可以加工或不加工;式(6)表示一個0、1變量。

[minZ=i?I[himax(0,ei-fi)+wimax(0,li-fi)]]

[+][i?Ij?Jt?TxijtCi+t=230H]? ? ?(1)

s.t[i?Ij?Jxijtvi≤Vmax,?t?T]? ? (2)

[fi=t+xijtdj,?i?I, j?J, t?T]? ?(3)

[j?Jt?Txijt=1,?i?I]? ? ?(4)

[i?Ij?Jxijt≤1,?i?T]? ? ?(5)

[xijt?0,1]? ? ? ?(6)

該模型有效解決了本文所提出的問題,滿足研究需求。

4 有產能約束的非同多機并行問題模型求解

4.1 批次的確定和定值

該研究的調查日期為年初,故采用2022年1月該企業的訂單為研究數據,通過將每日訂單中主需產品進行按規格加和,得到給至成型車間的“生產訂單”,根據所提供的“生產訂單”確定批次。對批次的確定總體遵從以下幾個原則。

①每種規格的總批次數按照“生產訂單”中該規格的總件數向上取整,余數較小值向下取整。

②每個批次僅有一種規格,批次數量與成型機每天完成各規格的加工數量一致。

③需求時間窗口的確定上,其一,考慮到該“生產訂單”的實際情況,在對主需規格的排產上,先考慮某時間點造成庫存消耗過大的規格,其次將各規格中總批次數較小的規格生產滯后。通過手工和計算機的雙重協調,達到排產最優。其二,允許較交貨期具有一定的提前和拖期,懲罰值為10。

4.2 模型求解

因篇幅限制,模型數據選取1月上半月15 d共計45批次的訂單數據和3條成型流水線進行優化處理。將問題模型運用Cplex編程,根據運行結果得出成型車間排產調度表,如表1所示。

此排產結果是對企業現行實際排產結果的優化,其在一定程度上簡化了單純人工排產所帶來的各項不穩定因素,使生產換模成本減小,白瓷庫存得以控制,生產效率提高,留出更多生產線實現緊急訂單和特殊產品的排產,降低了企業生產管理從頂層設計到車間排產的復雜程度,簡單有效。

5 結語

該研究在訂單隨機性的大背景上,將視角對準制造周期長、成本低的勞動密集型產業之一的量化日用瓷生產,以一個代表性的企業排產問題予以定點定性解決,嘗試提出一種通過分解生產過程,用前階段生產的半成品的穩定供應來滿足后階段及時按訂單生產要求的可能性。其中,研究了基于產能約束的非同多機并行問題,建立了0-1整數規劃模型,選取了有代表性的實例進行求解驗證,證明了該方案的可行性和有效性。

該方案在邏輯上清晰可靠,從企業總體的生產管理來看,僅將前期生產和后期生產做了優化,并不影響企業現行的操作管理方式,化解了企業從頂層設計到車間排產的復雜流程;從車間排產的現場實施能力來看,沒有使用較復雜的軟件支持,即企業沒有額外的技術投入,是一個零投入有收益的可行操作。企業車間排產的負責人僅須根據經驗進行數據整理,這與之前所進行的手工排產相似,只是將原來無序存在于經驗判斷上的排產改善為有條理有計劃的手工排產,隨后再通過軟件就能得到較為優質的結果,操作性強。

參考文獻:

[1] 王凌.車間調度及其遺傳算法[M].北京:清華大學出版社,2003.

[2] 李通.基于瓶頸設備識別的機械加工車間排產方法及信息系統研究[D].重慶:重慶大學,2015.

[3] 李鵬.基于瓶頸工序的多資源多目標機械加工車間排產方法與系統研究[D].重慶:重慶大學,2012.

[4] 胡春,李平.連續工業生產與離散工業生產MES的比較[J].化工自動化及儀表,2003,30(5):1- 4.

[5] BOOK N L,BHATNAGAR V.Information Models for Planning and Scheduling of Chemical Process[ J] .Comp Chem Eng,2000,24:1641-1644.

[6]龐嚴.混合型生產計劃調度的方法及應用研究[D].杭州:浙江大學,2002.

[7] 肖贛鴻.A公司日用陶瓷產品營銷策略優化研究[D].廣州:廣東工業大學,2013.

[8]吳玲,唐秋華,張利平,等.兩階段方法處理多并行機多緩沖煉鋼連鑄生產調度問題[J].機械設計與制造,2019(3):256-260.

[9]池焱榮,劉建軍,陳慶新,等.兩階段混合流水車間批調度問題的前瞻組批算法[J].計算機集成制造系統,2019,25(10):2559-2570.

[10]裴植,杜蕊,方濤,等.含批量加工設備的木門流水車間排產方案[J/OL].計算機集成制造系統:1-19[2022-05-24].http://kns.cnki.net/kcms/detail/11.5946.TP.20210723.1807.016.html.

[11]張歡歡,李繼庚,洪蒙納,等.基于NSGA-Ⅱ算法的柔性流水車間優化調度模型的構建與應用[J].中國造紙學報,2020,35(4):57-62.

[12] HAM M,LEE Y H,AN J.IP-based real-time dispatching for two-machine batching problem with time window constraints[J].IEEE Transactions on Automation Science and Engineering,2011,8(3):589-597.