全漂浮旋轉下套管技術在南海某油田的應用

金勇(中海石油(中國)有限公司深圳分公司,廣東 深圳 518067)

0 引言

大位移井由于穩斜段段長、水平位移大、摩阻大,套管容易產生屈曲變形,甚至導致套管不能順利下到設計深度。目前,大位移井下套管比較成熟的技術是漂浮下套管技術,即使用漂浮接箍使套管某一段為中空,一般為空氣,也有使用低密度液體的,這樣套管就能產生浮力,使套管與井壁之間的摩擦力減小,從而可以減少套管下入時的摩擦阻力,當套管下到位時再通過壓力打開通道建立循環進行固井作業[1]。但常規的漂浮下套管技術存在以下四個方面的問題:

(1)漂浮接箍存在失效的風險,同時,漂浮接箍破裂盤的擊破壓力過大,容易壓漏地層;

(2)下套管時遇阻處理手段有限,一旦遇阻,特別是臺階,處理手段幾乎沒有。并且下套管至深部時遇阻,起出管柱的可能性較低;

(3)下入過程對地層的沖擊、激動壓力大,容易在下套管過程中壓漏地層;

(4)下套管到位后套管灌漿、空氣排空靠置換,時間非常長。

為了解決大位移井下套管技術中存在的上述難點和風險,南海某油田應用了全漂浮旋轉下套管技術。

1 全漂浮旋轉下套管技術原理

1.1 技術原理

全漂浮旋轉下套管技術是指在套管內不灌漿的情況下,通過旋轉套管的方式將套管下入預定井深的工藝技術。由于管內無液體管柱重量減輕,套管將在管外鉆井液的浮力作用下處于懸浮狀態,從而減少與井壁的接觸,降低下入摩阻;同時,通過旋轉管柱,將軸向摩擦力轉化為徑向摩擦力,進一步降低管柱下入摩阻,從而增加懸重、修正井眼及降低激動壓力,使管柱順利到位。

1.2 力學分析

1.2.1 全漂浮力學分析

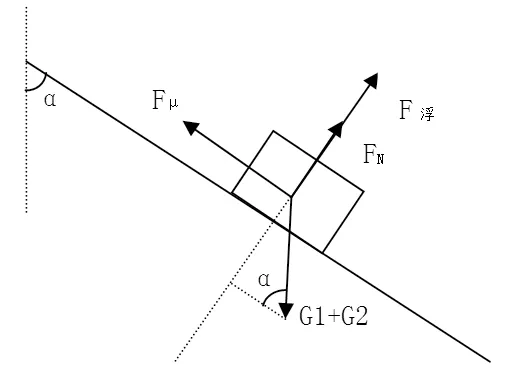

套管漂浮受力如圖1 所示。

圖1 套管漂浮受力圖

式(1)~(5) 中:Fμ為管柱所受摩擦力;N 為管柱對井壁的壓力;μ 為摩擦系數;V 為套管體積,FN為井壁對管柱的支持力;F浮為管柱所受浮力;G1為套管重力;G1為套管內流體的重力;ρ套為套管密度;ρ內管柱內流體密度;ρ外管柱外流體密度;g 為重力加速度。

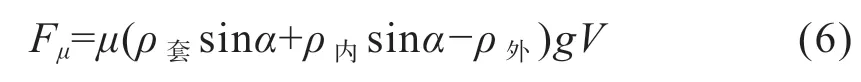

根據(1)、(2)、(3)、(4)、(5)得:

全漂浮時,管柱內不灌漿,取G2為零,則:

從(7)式可分析出:

(1)隨著井斜角度增大時,井筒內壁的摩擦力越大;

(2)套管柱外流體密度越大,管柱所受摩擦力越小;

(3)減小摩擦系數,將顯著降低套管柱所受摩擦阻力。

1.2.2 旋轉力學分析

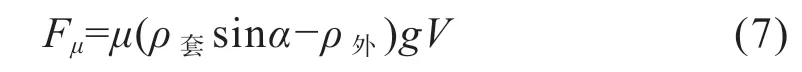

套管旋轉受力如圖2 所示。

圖2 套管旋轉受力分析圖

式(8)~(11) 中:Va為垂向上的速率;Vc為徑向上的速率;Vr為合速率;RPM 為轉速;FFa 為軸向上的摩擦系數;FFt 為旋轉方向上的摩擦系數;FFa′ 為軸向上有效摩擦系數;FFa′為徑向上有效摩擦系數。

從式(8)、(9)、(10)、(11)分析可以得出:

(1)當旋轉時,有效的軸向和橫向摩擦力是實際摩擦力的函數,即軸向和徑向摩擦力速率的矢量;

(2)如果下放速度快而慢速旋轉時,大部分摩擦力是在軸向方向的;

(3)如果下放速度慢而快速旋轉時,則大部分摩擦力是在徑向方向的;

(4)整個旋轉的關鍵就是,將軸向摩擦力轉化為徑向摩擦力,使得磨阻減小,可以使套管正常下放。

2 全漂浮旋轉下套管技術工藝

全漂浮旋轉下套管技術工藝在南海某油田應用了5 口井,其工藝技術主要包括旋轉下套管頂部驅動系統及其配套工藝技術,包括高強度扣套管、偏心套管鞋、加長型頂塞及高分子樹脂扶正器。

2.1 旋轉下套管頂部驅動系統

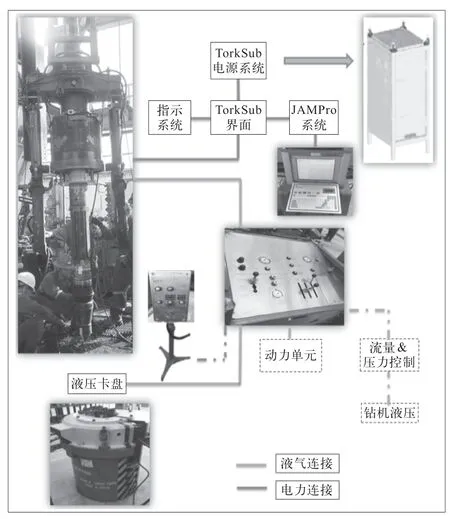

圖3 旋轉下套管頂部驅動系統組成

如圖3、圖4 所示,頂部驅動工具是直接連接到頂驅,通過頂驅的旋轉,可直接給套管上扣的新技術設備,工具集成了動力大鉗、吊卡、循環灌漿器、機械扶正手、上扣補償器、遠程遙控單根吊卡(可選)等工具的功能于一身,上扣更加安全高效。

頂部驅動系統的組成除了主體設備外,還有其他的子系統來支撐整個系統的正常運行,包括:頂部抓卡裝置(主體)、扭矩監控顯示JAMPpro 系統、Torksub電源系統、遠程控制及司鉆狀態顯示系統、RMS2000液壓卡盤、2EW 動力源等。

圖4 漂浮下套管工藝技術配套工具

2.2 高強度扣套管

全漂浮旋轉下套管技術在下套管時需對套管進行旋轉,套管會承受較大的扭矩,需使用高強度扣套管;同時,在上扣到位后,接箍連接之間確保無間隙,減少固井期間對膠塞的磨損;最后,還需要考慮經濟性的影響。套管選定后,開展摩阻系數、轉速與套管下入過程中的最大扭矩敏感性分析,推薦合適的轉速,確保套管的安全下入。

南海某油田在應用全漂浮下套管技術時,根據上述分析方法,選用的9-5/8″(224.5 mm) 套管為JFEBear 扣型,上扣扭矩:23 220~28 380 lb·ft(3 211.3~ 3 925.0 kg·m),最優25 800 lb·ft(3 568.1 kg·m)。

2.3 偏心套管鞋

全漂浮旋轉下套管技術在下套管過程不能開泵,在常規漂浮下套管時主要使用劃眼套管鞋,但該劃眼套管鞋整體尺寸偏大,旋轉時將導致巖屑堆積在套管鞋處,增加下入的風險。

旋轉下套管建議使用偏心套管鞋。該管鞋其導向頭設計為非對稱的偏心結構,在受力時,能夠自動發生偏轉。因此,在管柱下入時如套管串端部出現遇阻,可上下活動套管串,旋轉引鞋導向頭受力產生轉動,引導管串順利通過遇阻點[2]。同時,偏心套管鞋還帶側上水眼,若下水眼堵后,側上水眼仍起循環固井作用。

2.4 加長型頂塞

膠塞在套管中長距離頂替,存在磨損導致失效的風險;根據大位移固井經驗,頂塞使用加長型,或雙頂塞,頂替效果和碰壓均有保障。

2.5 高分子樹脂扶正器

樹脂材料具有以下物理性能:(1)低摩擦力的特性,在井下運動時摩擦力小,因此具有耐磨損、扭矩小、堅固耐用的特點,且機械性能在-40~220 ℃保持穩定;(2)極強的耐腐蝕性和絕緣性。在大位移井中,高分子樹脂扶正器比鋁合金扶正器、鋅合金扶正器、鑄鋼扶正器有很大的優勢。

3 全漂浮旋轉下套管技術現場應用

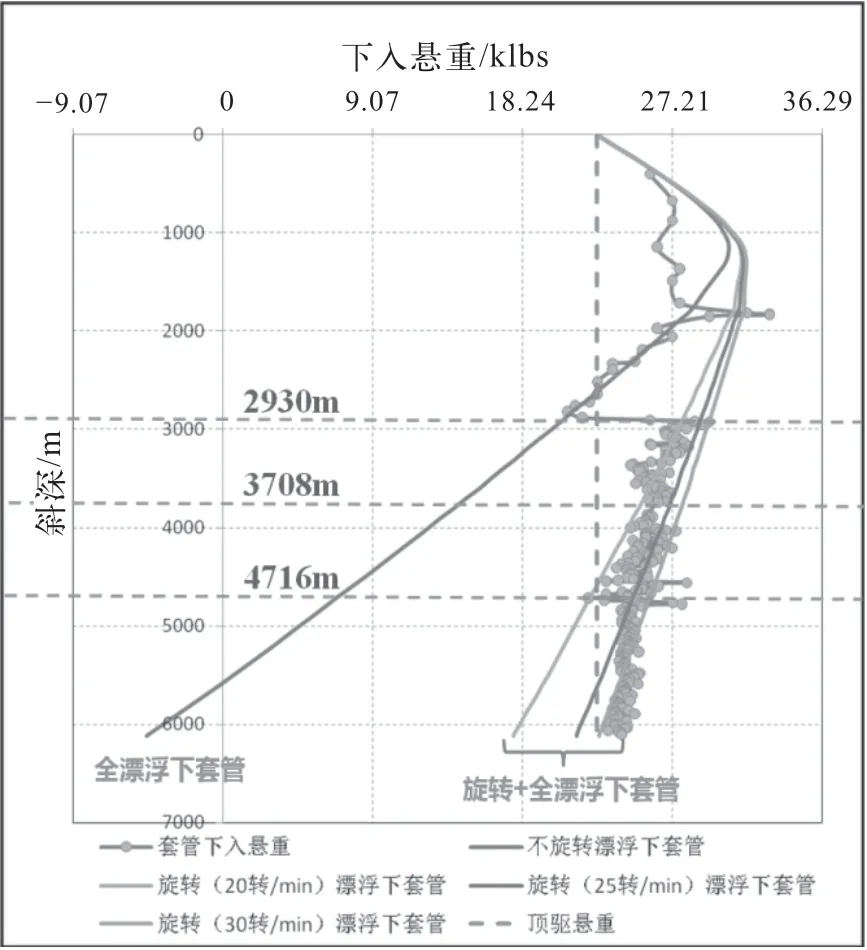

全漂浮旋轉下套管技術主要在南海某油田的大位移井下9-5/8″(224.5 mm)套管中應用,在套管下入前期摩阻較小時使用全漂浮技術,不旋轉,到套管下入后期隨著摩阻的增大,套管下入較為困難,開始旋轉下入,套管順利下到位(圖5)。

以最深的C1H 井為例,本井12-1/4″(406.4 mm)井段鉆至6 121.86 m,9-5/8″(224.5 mm) 套管下深6 114 m,其中全漂浮+旋轉下入套管長度為3 184 m,且在下入過程中根據實際情況調整旋轉速度,套管順利下到位[3]。

從該井的下入情況分析表明:采用全漂浮+旋轉下套管技術相較于全漂浮技術可以顯著增加套管下入懸重,且懸重隨轉速的增加而增加[4]。

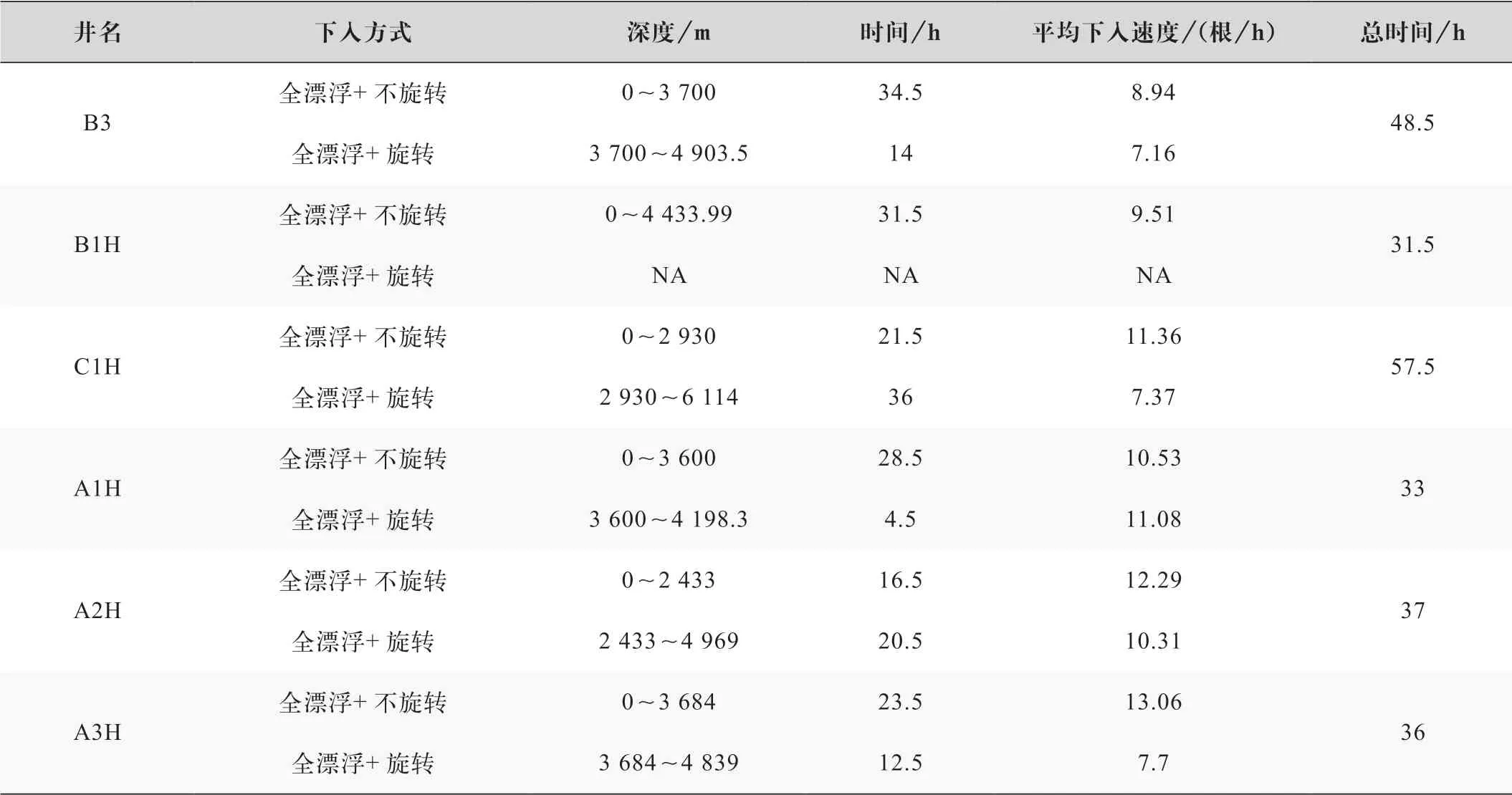

同時,對全漂浮+不旋轉下套管與全漂浮+旋轉下套管的速度進行了統計,如表1 所示。

圖5 C1H 井9-5/8″(224.5 mm)套管下入懸重

統計分析結果表明,采用全漂浮旋轉下入套管相較于全漂浮不旋轉下入速度略慢。

4 結語

(1)全漂浮旋轉下套管工藝主要包括:旋轉下套管頂部驅動系統、高強度扣套管、偏心套管鞋、加長型頂塞及高分子樹脂扶正器。

(2)全漂浮旋轉下套管工藝技術能夠極大的降低大位移井下套管時的摩阻,處理復雜情況的手段更多,幾乎可以保證大位移井套管下到位,降低作業風險。

(3)采用全漂浮+旋轉下套管技術相較于全漂浮技術可以顯著增加套管下入懸重,且懸重隨轉速的增加而增加。

(4)采用全漂浮旋轉下套管相較于全漂浮不旋轉下套管速度略慢。

表1 南海某油田全漂浮旋轉下9-5/8″(224.5 mm)套管速度統計