3D打印氧化鋁陶瓷的氣氛脫脂熱處理工藝研究

曾勇, 張子佳, 孫立君, 姚海華, 陳繼民

3D打印氧化鋁陶瓷的氣氛脫脂熱處理工藝研究

曾勇1,2,3, 張子佳1,2,3, 孫立君1,2,3, 姚海華1,2,3, 陳繼民1,2,3

(1. 北京工業大學 材料與制造學部, 北京 100124; 2. 北京市數字化醫療3D打印工程技術研究中心, 北京 100124; 3. 跨尺度激光成型制造技術教育部重點實驗室, 北京 100124)

脫脂熱處理工藝對于3D打印陶瓷的成形質量具有重要的影響。目前光固化3D打印制備得到的氧化鋁生坯經過在空氣中的脫脂熱處理工藝后燒結最終得到的氧化鋁陶瓷存在的微觀裂紋等缺陷, 將導致其力學性能較差。本工作研究了基于數字光處理(Digital light processing, DLP)技術的氧化鋁陶瓷打印熱處理工藝, 將3D打印制備得到的氧化鋁陶瓷生坯分別在空氣與氬氣中脫脂后比較其宏觀形貌, 發現在空氣下脫脂的氧化鋁生坯存在微觀裂紋。再將脫脂后的生坯在空氣下燒結得到氧化鋁陶瓷, 并對其微觀形貌和宏觀性能進行表征, 發現在氬氣下脫脂的氧化鋁陶瓷平均晶粒尺寸要比直接在空氣中脫脂得到的氧化鋁陶瓷平均晶粒尺寸大, 而且晶粒結構致密, 無明顯氣孔和雜相, 而且具有更高的抗壓強度。這說明在氬氣中脫脂后燒結得到的氧化鋁陶瓷性能更好。在氬氣中脫脂的氧化鋁致密度最高可達到96.72%, 抗壓強度可達到761.7 MPa, 相比于只在空氣中脫脂的氧化鋁陶瓷性能得到顯著提升。

數字光處理技術(DLP); 氧化鋁; 氬氣脫脂; 空氣脫脂

氧化鋁陶瓷具有耐磨損、耐高溫、耐腐蝕、高模量、高硬度、電絕緣、生物相容性、化學穩定性和吸附性等優點, 已廣泛應用于航空航天、機械加工、電子電氣、化學工程和醫學等領域[1-3]。近年來許多應用領域對氧化鋁陶瓷的結構加工制造提出了更高的要求。例如, 耐熱隔熱材料、電池傳感器、人工骨等, 需要復雜的內部點陣或者三維多孔結構[4-5]。氧化鋁陶瓷傳統的制備方法存在材料利用率低、生產周期長、產品復雜性有限等問題[6-7], 很難滿足這些需求, 而3D打印技術通過層層疊加的方法可以快速精準地制造出復雜結構的陶瓷材料。陶瓷材料的3D打印技術主要包括黏結劑噴射技術(Binder jetting technology, BJT)、墨水直寫技術(Direct ink writing, DIW)、立體光刻技術(Stereo lithography apparatus, SLA)、激光選區燒結技術(Selective laser sintering, SLS)、數字光處理技術(Digital light processing, DLP)[8-16]等, 其中DLP技術以其平面曝光的特性, 具有表面質量高、成形速度快等優點, 已成為當今研究的熱點[17]。

在3D打印技術中, 數字光處理(DLP)技術已被證明可以生產出高精度、良好力學性能的陶瓷零件[18]。該技術主要利用陶瓷粉末、光敏樹脂、分散劑、光引發劑等材料均勻混合制備出可用于打印的陶瓷漿料, 然后在打印機上打印出高精度的陶瓷生坯。但DLP工藝成形的陶瓷生坯中含有大量的樹脂、添加劑等有機物, 燒結前需要進行脫脂。在熱脫脂過程中生坯的強度會不斷降低, 同時由于熱應力、重力和殘余應力作用于生坯, 在聚合物降解時生坯可能產生宏觀的裂縫、變形和微觀缺陷等。這些微觀缺陷在后續燒結過程中不會愈合反而會被放大[19], 因此找到合適有效的脫脂工藝至關重要。前人已經做了許多關于脫脂條件的研究[10-22], 如Xing等[20]研究了氮氣氣氛下的脫脂燒結工藝, 但是并沒有與空氣氣氛作比較。Wang等[22]通過熱重分析實驗數據優化了脫脂過程, 但只研究了在空氣中的脫脂工藝, 陶瓷生坯直接在空氣中脫脂會導致生坯中的有機物與氧氣發生劇烈反應, 可能會使樣品表面形成開裂等缺陷。

本研究采用DLP技術制備了氧化鋁陶瓷生坯, 設計了氬氣氣氛下的脫脂工藝并燒結得到陶瓷試塊, 與只在空氣下脫脂燒結的試塊進行了顯微組織和成分、致密度和力學性能的對比, 并用在氬氣下脫脂的熱處理工藝制備了變密度點陣結構氧化鋁陶瓷, 以期應用于航空航天領域。

1 實驗方法

1.1 漿料制備

研究用于打印的氧化鋁粉末購自東莞圣諾新材料科技有限公司, 添加表面活性劑KH570后以300 r/min的速度球磨1 h后手動用100目(249 μm)的篩網篩選, 最終得到的表面改性氧化鋁粉末的平均粒徑為7 μm。樹脂選用低黏度自由基單體1,6-己二醇二丙烯酸酯(1,6-Hexanediol diacrylate), 并加入三丙二醇(Tripropylene glycol)增加漿料的流動性, 選擇樟腦醌(Camphorquinon)作為光引發劑。混合后的漿料用磁力攪拌機攪拌2 h, 最終獲得質量分數77%的高固含量的氧化鋁陶瓷漿料。

1.2 打印過程

通過計算機三維設計軟件構建用于3D打印的模型, 包括用于性能測量的試塊和變密度體心立方點陣等復雜結構。將設計好的三維模型導入切片軟件并設置打印參數后得到打印文件。氧化鋁陶瓷生坯由CeraFab 7500型3D打印機(LITHOZ CeraFab 7500)進行打印, 打印完成后用酒精清洗零件并干燥。其工作原理是基于陶瓷漿料中的紫外光聚合反應。當紫外光照射漿料時, 照射區域內的漿料發生光聚合, 然后固化成薄層。打印機的工作過程如下: 打印平臺向下移動, 其底部下降到漿料液位以下, 之后, 紫外光將通過切片獲得的圖形投影到樹脂槽的底部, 以形成附著到打印平臺的固化層; 然后打印平臺向上移動, 將固化層從離型膜上拉開; 最后, 盛放漿料的料盤旋轉, 刮刀重新涂覆內部漿料后開始下一次打印。

1.3 后處理

從前期實驗的TG/DSC曲線已知制備得到氧化鋁生坯的三個放熱特征峰分別在175、447和600 ℃, 質量在447 ℃變化最快, 所以設計了以下空氣脫脂和氬氣氣氛脫脂的實驗進行對比: 將打印好的氧化鋁生坯分別在馬弗爐(FM-07/11, 中國合肥費舍羅熱工裝備有限公司)中進行空氣脫脂, 在管式爐(ZSLG-16-100, 中國杭州藍途儀器有限公司)中進行氬氣脫脂, 再放到馬弗爐(FMJ–08/17, 中國合肥費舍羅熱工裝備有限公司)中在空氣中進行燒結。在氬氣下脫脂后在空氣中燒結的熱處理曲線如圖1所示, 設置在氬氣氣氛中升溫至175和600 ℃, 分別保溫90 min, 在447 ℃保溫120 min。脫脂結束后為了完全除去碳, 將碳化體在空氣氣氛下以1 ℃/min的速度加熱至600 ℃并保溫2 h, 然后升溫至1600 ℃并保溫燒結3 h, 最終得到氧化鋁陶瓷。

1.4 表征和測試

測量熱處理前后的生坯和燒結體不同方向的收縮率:

其中,為收縮率,m為氧化鋁生坯樣品的尺寸,s為燒結后氧化鋁的尺寸。用阿基米德排水法測量了氧化鋁陶瓷致密度, 試樣尺寸為5 mm×5 mm×5 mm, 計算公式如下:

其中,為致密度,為氧化鋁實際密度,0為氧化鋁的理論密度, 致密度和收縮率均取五組相同工藝下樣品的平均值。

使用場發射掃描電子顯微鏡(Scanning electron microscope, SU8020)觀察氧化鋁陶瓷粉末和在空氣和氬氣下脫脂后燒結得到氧化鋁陶瓷的微觀形貌, 加速電壓20 kV, 探針電流5nA。利用X射線衍射儀(X-ray powder diffractometer, XRD-7000)分析了氧化鋁粉末和不同氣氛脫脂后燒結得到氧化鋁陶瓷樣品的相組成, 測試條件: Cu靶, 管電壓40kV, 管電流30mA, 掃描速率為10(°)/min。采用超高精度靜態微力實驗機(Instron 5948 Micro Tester)對在空氣和氬氣下脫脂后燒結得到氧化鋁陶瓷進行壓縮試驗, 壓頭移動速率為0.2mm/min。

圖1 氬氣脫脂后在空氣中燒結工藝曲線

2 結果與討論

2.1 微觀結構

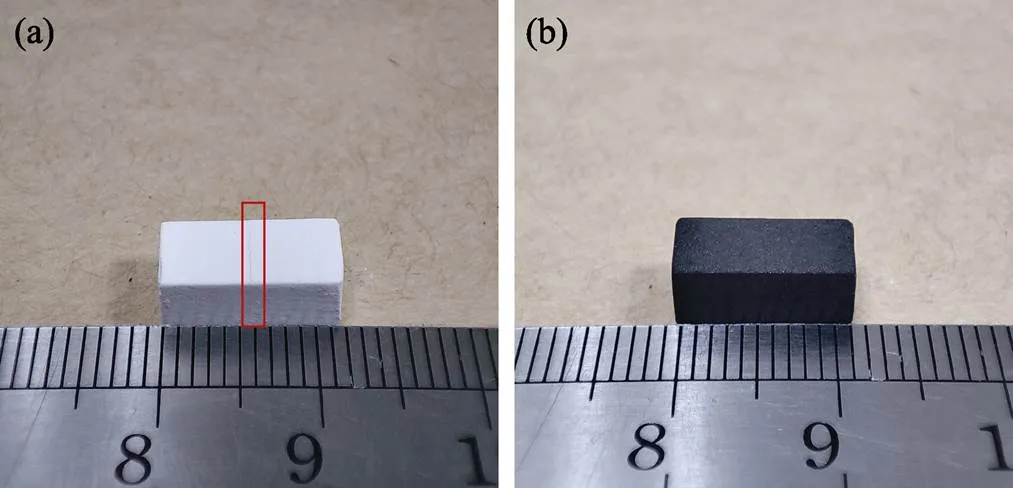

圖2為氧化鋁生坯分別在空氣和氬氣中脫脂后得到的樣品圖片。從圖2(a)可以看到在空氣中脫脂得到的樣品為白色, 而且上面的紅框區域有較明顯的裂紋。在氬氣中脫脂得到的樣品呈黑色, 并無明顯裂紋, 如圖2(b)所示。這說明在氬氣中脫脂得到的樣品無明顯缺陷, 要優于在空氣中脫脂得到的樣品。

圖3為氧化鋁粉體和陶瓷的掃描電鏡照片。如圖3(a)所示, 氧化鋁粉末具有較為規則的形貌, 粉末的平均粒徑為7 μm, 滿足DLP打印需求。圖3(b, c)為氧化鋁生坯分別在空氣和氬氣中脫脂后在1600 ℃的空氣中燒結3 h得到的氧化鋁陶瓷的SEM照片。在空氣中燒結的樣品晶粒間存在很多孔隙, 表面有很多顆粒狀晶粒(圖3(b))。而在氬氣下脫脂的氧化鋁平均晶粒尺寸要比直接在空氣中脫脂的平均晶粒尺寸大, 而且晶粒結構致密, 無明顯氣孔(圖3(c))。說明在氬氣下脫脂后燒結得到的氧化鋁陶瓷微觀形貌更好。

圖4為氧化鋁粉末和不同氣氛脫脂后燒結氧化鋁陶瓷的XRD譜圖。由圖4可知, 氧化鋁粉末與不同氣氛脫脂后燒結的氧化鋁陶瓷均具有-AI2O3相, 說明在脫脂燒結過程中并未產生雜相, 而且在氬氣下脫脂后燒結得到的氧化鋁的衍射峰較強, 無明顯偏移。這進一步說明在氬氣下脫脂后燒結確實可以使氧化鋁陶瓷晶粒與晶粒間的結合更加致密。

2.2 性能表征

實驗測試了在空氣中和氬氣中脫脂后燒結得到樣品的收縮率, 并采用阿基米德法測定氧化鋁陶瓷的致密度, 結果如表1所示。由表1可以看出材料在不同方向收縮率不同, 縱向收縮率要大于橫向收縮率, 主要是3D打印在和方向上的結合程度優于方向, 所以在方向上的收縮更大。在氬氣下脫脂后燒結得到的陶瓷樣品致密度為96.72%, 比空氣下脫脂燒結后得到氧化鋁陶瓷致密度更高, 與微觀結構的分析結果一致, 說明氬氣下脫脂后燒結得到的氧化鋁陶瓷燒結質量更好。

圖2 氧化鋁生坯在不同氣氛中脫脂得到的樣品照片

(a) In air; (b) In argon

圖3 氧化鋁粉末和不同氣氛下脫脂后燒結氧化鋁陶瓷的SEM 照片

(a) Surface modified alumina powder; (b) Sintered alumina ceramics after debinding in air; (c) Sintered alumina ceramics after debinding in argon

圖4 氧化鋁粉末和不同氣氛脫脂后燒結氧化鋁陶瓷的XRD圖譜

表1 不同脫脂后燒結樣品的收縮率和致密度

圖5為氧化鋁陶瓷在不同熱處理后的應力–應變曲線, 從圖中可以看出, 只在空氣下脫脂燒結的氧化鋁試塊抗壓強度分別為305.8、329.6和282.9 MPa,在氬氣下脫脂后燒結的氧化鋁試塊抗壓強度分別為761.7、542.3和492.5 MPa。說明在氬氣下脫脂后燒結得到的氧化鋁陶瓷抗壓強度更大, 最高可達到761.7 MPa, 而空氣下脫脂后燒結得到的氧化鋁陶瓷抗壓強度最高只有329.6 MPa。這說明在氬氣氣氛下脫脂后燒結得到的氧化鋁陶瓷要比空氣下直接脫脂燒結得到的陶瓷力學性能要更好。

圖5 不同氣氛下脫脂后燒結氧化鋁陶瓷的應力–應變曲線

3 結論

本研究成功制備了氧化鋁漿料并打印了氧化鋁陶瓷生坯, 然后將生坯在氬氣下脫脂后燒結得到氧化鋁陶瓷, 并與只在空氣下脫脂燒結的氧化鋁陶瓷進行了顯微組織成分的觀察、致密度和力學性能的測試得到了以下結論:

1)在氬氣下脫脂后燒結的氧化鋁陶瓷相對于只在空氣下脫脂燒結的氧化鋁陶瓷, 晶相更穩定, 晶粒分布更加均勻, 無明顯缺陷和孔隙;

2)在氬氣氣氛下脫脂后燒結得到的氧化鋁陶瓷具有更高的致密度和更好的力學性能, 致密度可達96.72%, 抗壓強度最高可達到761.7 MPa。

[1] CHEN Z W, LI Z Y, LI J J,3D printing of ceramics: a review., 2019, 39(4): 661–687.

[2] WANG J L, LI F L, HU B Q.Present situation and development of fine alumina in China., 2021(6): 12–14.

[3] ZHU Z B, GUO Z J, LIU Y,. Development and application of alumina ceramics., 2003(1): 5–8.

[4] SABAH A M, AZMAH H M A, Jaafar C N A,. Effect of Cu metal of nanoscale particle size on the porosity and mechanical properties of porous alumina ceramics using yeast as a pore agent.,, 2017, 14(5): 187–195.

[5] MEZA L R, DAS S, GREER J R. Strong, lightweight, and recoverable three-dimensional ceramic nanolattices., 2014, 345(6202): 1322–1326.

[6] ZHANG K Q, HE R J, DING G J,. Effects of fine grains and sintering additives on stereolithography additive manufactured Al2O3ceramic., 2021, 47(2): 2303–2310.

[7] BENGISU M. Engineering Ceramics. Berlin: Springer Science & Business Media, 2013: 115–126.

[8] PINARGOTE N W S, SMIRNOV A, PERETYAGIN N,. Direct ink writing technology (3D printing) of graphene-based ceramic nanocomposites: a review., 2020, 10(7): 1300.

[9] JI H C, ZHANG X J, PEI W C,. Research progress of ceramic 3D printing technology and materials., 2018, 46(7): 19–28.

[10] LIANG D, HE R J, FANG D N. Research status of manufacturing technology of ceramic materials and structural additives., 2017, 38(4): 231–247.

[11] YANG W J, AN J, CHUA C K,. Acoustic absorptions of multifunctional polymeric cellular structures based on triply periodic minimal surfaces fabricated by stereolithography., 2020, 15(2): 242–249.

[12] AZARMI F, AMIRI A. Microstructural evolution during fabrication of aluminalaser stereolithography technique., 2019, 45(1): 271–278.

[13] WEI Y H, ZHAO D Y, CAO Q L,. Stereolithography-based additive manufacturing of high-performance osteoinductive calcium phosphate ceramics by a digital light- processing system., 2020, 6(3): 1787–1797.

[14] LEE Y H, LEE J W, YANG S Y,. Dual-scale porous biphasic calcium phosphate gyroid scaffolds using ceramic suspensions containing polymer microsphere porogen for digital light processing., 2021, 47(8): 11285–11293.

[15] YVES-CHRISTIAN H, JAN W, WILHELM M,. Net shaped high performance oxide ceramic parts by selective laser melting., 2010, 5: 587–594.

[16] LIU K, SUN H J, TAN Y L,. Additive manufacturing of traditional ceramic powderselective laser sintering with cold isostatic pressing., 2017, 90(1–4): 945–952.

[17] KRUTH J P, MERCELIS P, van VAERENBERGH J,. Binding mechanisms in selective laser sintering and selective laser melting., 2005, 11(1): 26–36.

[18] CHEN F, ZHU H, WU J M,. Preparation and biological evaluation of ZrO2all-ceramic teeth by DLP technology., 2020, 46(8): 11268–11274.

[19] ENNETI R K, PARK S J, GERMAN R M,. Review: thermal debinding process in particulate materials processing., 2012, 27(2): 103–118.

[20] XING H Y, ZUO B, LI S S,Study on surface quality, precision and mechanical properties of 3D printed ZrO2ceramic components by laser scanning stereolithography., 2018, 43(18): 16340–16347.

[21] LIAN Q, WU X Q, LI D C,Accurate printing of a zirconia molar crown bridge using three-part auxiliary supports and ceramic mask projection stereolithography., 2019, 45(15): 18814–18822.

[22] WANG K, QIU M B, CHEN J,Study on defect-free debinding green body of ceramic formed by DLP technology., 2020, 46(2): 2438–244.

Atmosphere Debinding Heat Treatment of 3D Printed Alumina Ceramics

ZENG Yong1,2,3, ZHANG Zijia1,2,3, SUN Lijun1,2,3, YAO Haihua1,2,3, CHEN Jiming1,2,3

(1. Faculty of Materials and Manufacturing, Beijing University of Technology, Beijing 100124, China; 2. Beijing Engineering Research Center of 3D Printing for Digital Medical Health, Beijing 100124, China; 3. Key Laboratory of Trans-scale Laser Manufacturing Technology, Ministry of Education, Beijing 100124, China)

Debinding heat treatment process play an important role in forming quality of 3D printing ceramics. At present, the alumina green body prepared by light curing 3D printing is sintered after debinding in air. The final alumina ceramics may have defects such as micro cracks, resulting in poor mechanical properties. Direct heating and debinding in air may lead to cracks caused by reaction between resin and oxygen in green body. To avoid this situation, this work studies the printing heat treatment process of alumina ceramics based on digital light processing (DLP) technology. The alumina ceramic green body prepared by 3D printing was degreased either in air or in argon, and their macro morphologies were compared with each other. It is found that there are micro cracks in the alumina green body debinding in air. After being sintered in air, the alumina ceramics was obtained and their micro morphology and macro properties were characterized. Average grain size of alumina ceramics debinding in argon was larger than that directly debinding in air, while the grain structure was dense without obvious pore and impurity. Moreover, in terms of mechanical properties, alumina ceramics debinding in air have higher compressive strength. The highest density of alumina debinding in argon reaches 96.72%, and the compressive strength reaches 761.7 MPa, significantly improved as compared with the one debinding in air.

digital light processing (DLP); alumina; argon debinding; air debinding

TQ174

A

1000-324X(2022)03-0333-05

10.15541/jim20210634

2021-10-12;

2021-10-25;

2021-11-01

北京市教委科研計劃(KM2020100050003) Scientific Research Project of Beijing Education Committee (KM2020100050003)

曾勇(1987–), 男, 副教授. E-mail: zengyong@bjut.edu.cn

ZENG Yong (1987–), male, associate professor. E-mail: zengyong@bjut.edu.cn