小型甘蔗收獲機車架拓撲優化與試驗*

賴曉,曾邦,李尚平,莫瀚寧, 3, 4,何桂慶,曹鉑瀟

(1. 廣西大學機械工程學院,南寧市,530004; 2. 廣西民族大學電子信息學院,南寧市,530006;3. 廣西大學輕工與食品工程學院,南寧市,530004; 4. 梧州學院機械與材料工程學院,廣西梧州,543000)

0 引言

在我國,甘蔗收獲機械化程度較低,特別在廣西,甘蔗機械收獲作業率不到0.1%,人工收獲為主要方式,導致我國的甘蔗生產成本比巴西、泰國等國家高出一倍,十分缺乏國際競爭力[1]。由于種植甘蔗的地區多為丘陵,復雜的路況容易使甘蔗收獲機車架因共振而發生疲勞損壞,同時車架也是整機的主要支座部件,承載和支撐駕駛室、發動機、剝葉機、物流輸送裝置等部件,承受各種交變載荷,是各激振源引起刀盤振動的主要傳遞路徑。

隨著科技進步,虛擬樣機技術也得到快速的發展,這為小型甘蔗收獲機車架的設計與優化提供了更有效的方法[2-3]。黃瓊春等運用輕量化的思想優化了小型甘蔗收獲機臺架結構,提高了臺架的剛性;姚艷春等[4]利用模態振型分析與試驗結合的方法,分析了玉米收獲機車架的振動特性,并在此基礎上進行結構優化改善了振動頻率;胡迎春等[5]對甘蔗收割機的機架虛擬樣機進行了模態分析,采用一階法對機架整體作靜力強度優化和輕量化設計,在保證強度的前提下使整體質量降低約7%。另外,華中科技大學何力[6]利用動態優化設計方法和減振優化數學模型,對船舶板架結構完成了振動特性分析和結構動態優化;楊家軍等[7]運用剛體動力學理論對甘蔗切割器進行了動態設計;廣西大學孫秀花[8]、林青云[9]都通過ADAMS對小型甘蔗收獲機部件和整機進行運動仿真分析,模擬了整機的工作情況,通過各部件和整機的建模和仿真分析交互過程,實現了參數優化。以上研究方法為小型甘蔗收獲機車架的設計優化提供了思路,可在實際工況中車架受力復雜,傳統優化方法在車架仿真分析中存在效率低、精度差、周期長等缺點[10]。而拓撲優化,是在滿足載荷和約束條件的情況下,在一定空間范圍內,尋求實體分布的最佳形式,同時使結構的某項特征達到最優指標[11],能夠很大程度上縮短優化周期,節約時間與成本。

為了提高小型甘蔗收獲機車架的結構剛度,避免共振的發生,同時滿足輕量化的需求,本文以最大靜態剛度和最大動態剛度為目標分別對車架進行了相應的拓撲優化設計。首先建立了小型甘蔗收獲機車架的三維模型與有限元模型,通過模態試驗驗證有限元模態的準確性,其次對車架進行了靜力學分析,并分別以柔度最小和動態剛度最大為目標進行拓撲優化,對優化的模型進行篩選后,再通過靜力學分析校驗優化結構的安全性,并與原車架比較。最后,根據優化后的模型加工出實物并進行動態性能測試,并將幾種優化結果與原車架進行對比分析。

1 有限元模態分析

1.1 三維實體模型

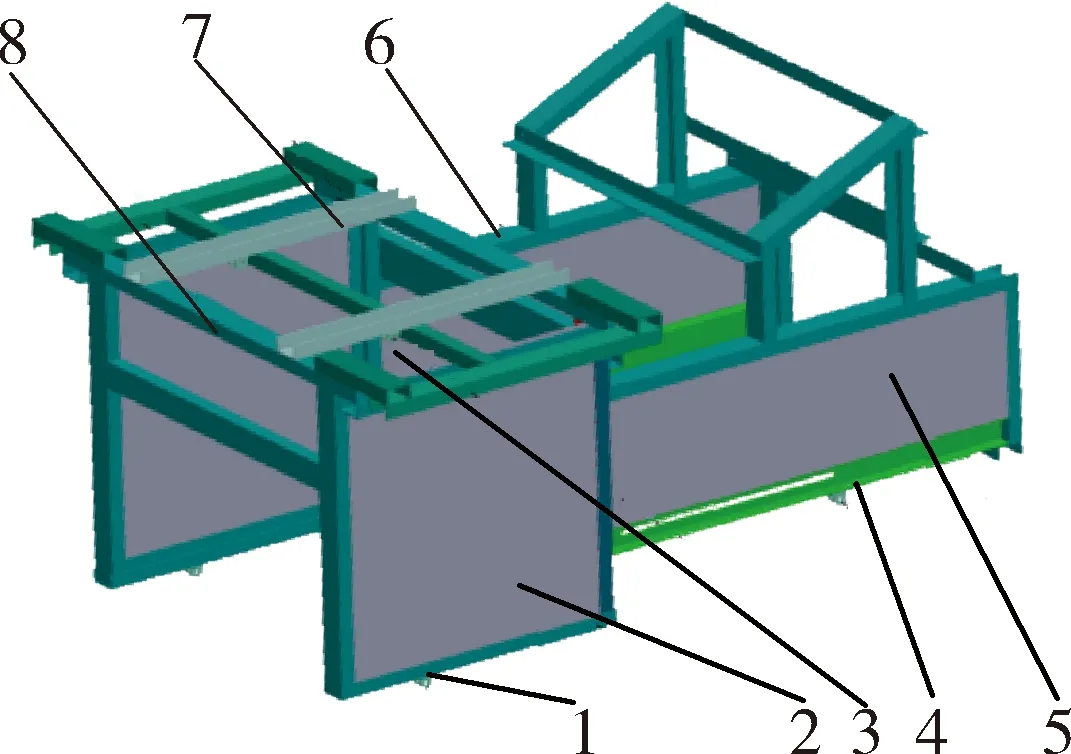

本文研究對象多模塊可變參數物理試驗平臺的車架是邊梁式結構,主要承載零件是縱梁和橫梁,主要作用是支撐、連接砍蔗試驗平臺的各總成,承受各種動載荷,因此要求車架必須具備足夠的強度和剛度。車架整體三維尺寸是2 225 mm×1 076 mm×1 238 mm,連接方式為焊接和螺栓連接。在Solid works中建立車架的實體模型如圖1所示。

圖1 車架三維實體模型

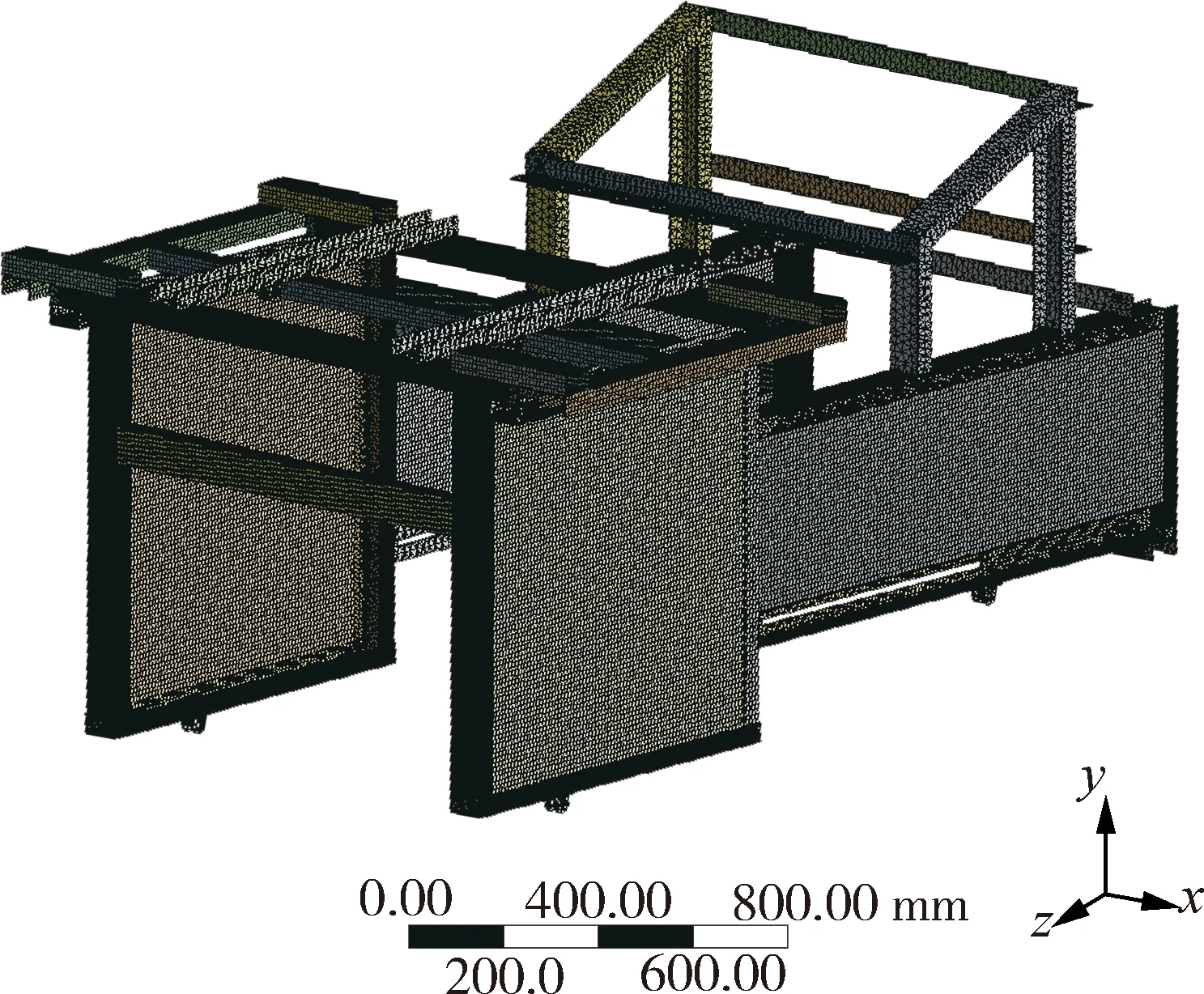

1.2 有限元模型

將建立的收獲機車架模型導入至ansys模態分析模塊中,忽略直徑小于10 mm的工藝孔,將倒圓角和過渡圓角等效為直角,所有焊接看作是剛性連接[12]。對車架模型進行網格劃分,劃分后單元數目為620 378個,節點數目為1 480 536個,最小雅克比為0.7。車架材料采用Q235A,密度為7.86×103kg/m3、彈性模量為212 GPa,泊松比大小為0.288。施加約束的位置是車架的4個車輪支座。所建立的車架有限元模型如圖2所示。

圖2 車架有限元模型

1.3 有限元模態分析

由于車架高階模態振型對整體結構影響甚微,所以通過ansys求出對車架影響較大的前6階模態,有限元模態頻率及振型如圖3所示。

由圖3可知,車架低階頻率集中在23~70 Hz之間。一階振型為車架沿X軸擺動,車架的上端變形較為嚴重,最大位移為2.53 mm;二階振型為車架整體繞Y軸扭轉,最大位移為4.57 mm;三階振型為前側板沿X軸擺動,最大位移為10 mm;四階振型為車架整體繞Z軸扭轉,最大位移為9.6 mm;五階振型為車架前端繞Y軸扭轉,后端X軸扭轉,最大位移為3.83 mm;六階振型為車架整體繞X軸扭轉,最大位移為4.58 mm。

(a) 第1階模態振型

2 試驗模態分析

2.1 試驗設備及步驟

模態測試所需的設備為LMS便攜式數采前端(40通道)、力錘、PBC三軸加速度傳感器、數據線及轉接線、筆記本電腦,本文模態試驗采用單點激勵多點響應方法,激勵方式為力錘激勵,加速度傳感器分別置于車架的66個測點位置。錘擊過程中保持力度均勻,觀察試驗過程中得到的相關函數來對某些試驗數據進行剔除,將相關函數接近1的試驗數據保存。車架4個車輪鉸支點與路面激振器鉸支座鉸接實現全約束。

2.2 試驗模態與有限元模態結果對比

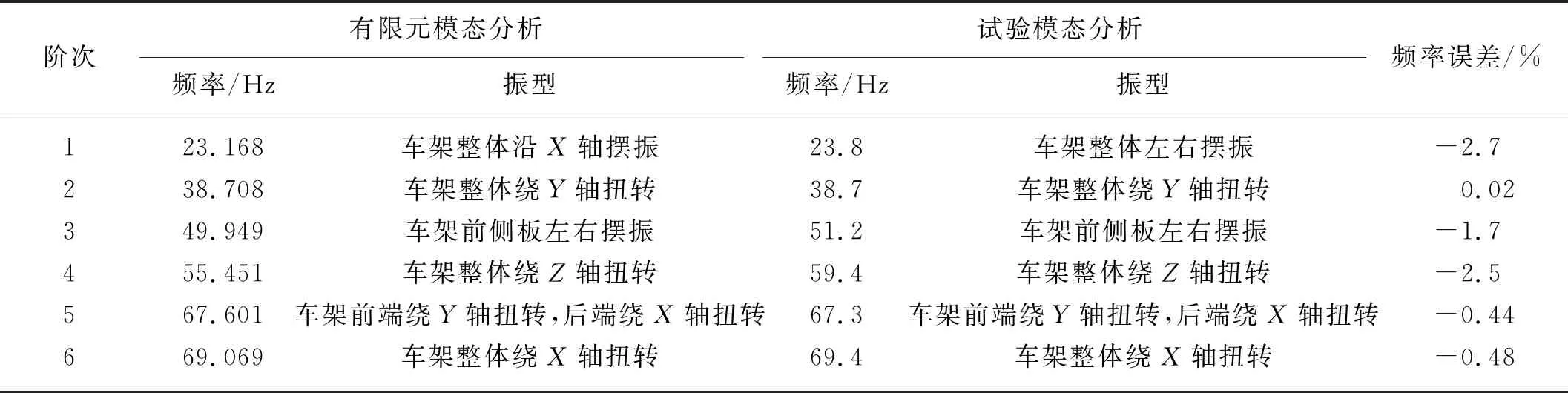

有限元模態與試驗模態對比如表1所示。

由表1可得,有限元模態與試驗模態前6階的模態振型基本一致、模態頻率最大誤差為2.7%,說明有限元仿真結果較為準確。

表1 有限元模態分析與試驗模態分析對比

小型甘蔗收獲機在實際工況中受到的主要激勵有:發動機的振動、路面不平度激勵、切割器激勵。路面激勵頻率一般在0~6 Hz之間,發動機的振動頻率在50~53 Hz之間[13],而切割器的激振頻率是由刀盤自轉引起,考慮到收獲機刀軸工作時的轉速范圍在500~900 r/min 之間,因此切割器激振頻率計算公式[14]

f=n/60

式中:f——頻率,Hz;

n——回轉部件轉速,r/min。

求得激振頻率范圍為8.3~15 Hz。

由試驗模態結果可知,車架的第3階固有頻率51.2 Hz恰好落在發動機的振動頻率范圍內,為避免共振,應當在滿足實際工況所需要強度和剛度條件下對車架進行優化,達到減小結構振幅,保證車架質量最小、同時避開外部激勵頻率的目的。由于原車架的側板存在較大的優化空間,因此可采用拓撲優化方法對其進行優化。

3 車架多目標多水平拓撲優化

3.1 車架的靜力學分析

對車架進行靜力學分析,將前后車輪鉸支座與地面設置固定連接;駕駛室下方縱梁承受均勻載荷P1=2 715.5 Pa,發動機下縱梁承受均勻載荷P2=8 515.0 Pa,物流輸送支座位置承受縱向載荷F3=1 470 N,提升液壓缸支座位置承受縱向載荷F4=1 156 N,如圖4所示。

圖4 靜載荷工況

Q235A許用應力為114 MPa[15]。由圖4可知,最大應力位置在提升液壓缸支座位置,最大應力值26.67 MPa<114 MPa,結構安全。

3.2 基于線性結構靜力分析的最大靜態剛度拓撲優化

設置板厚為5 mm,在ANSYS中,非優化區域梁單元采用SOLID92,優化區域殼單元采用SHELL93,網格劃分精度為15 mm,劃分后共有 207 809 個單元。板梁連接位置剛性耦合,支承條件為車輪4個支座。

以車架的目標函數柔度最小即Y向靜剛度最大為優化目標,將板殼體積減少30%、50%、70%三個水平的材料去除率作為約束條件。優化后的考察指標為最小柔度、最大靜剛度以及動態特性指標前4階頻率。圖5所示為靜態三水平下拓撲優化密度云圖和柔度迭代歷程。

從圖5中可以看出,隨著迭代次數的增加,柔度不斷減小逐漸趨于收斂;密度云圖中紅色區域設計變量相對密度較大,在此區域內的結構材料應當保留,藍色區域相對密度較小可以去除,其反映了側板結構改進的最理想狀態,可以為車架結構改進提供依據[16-17]。

(a) 材料去除率30%

從優化前后結果對比表2可以看出,優化后三種材料去除率的模型最大應變增大、靜剛度提高,并且更加節省材料,靜態指標優化效果明顯;第1~4階頻率不同程度略有降低,動態指標下降;綜合來看,材料去除率為30%時,模型的靜、動態指標均為最好。

表2 三水平最大靜態剛度拓撲優化結果

3.3 基于模態分析的最大動態剛度拓撲優化

以車架的前4階約束模態頻率即最大動剛度為優化目標,考慮到約束模態振型第1、3階為X向擺振,第2階為Y向扭轉,第4階為Z向扭轉,車架Y向振動對2、4階振型更為敏感而應賦予更大的權值,因此目標函數采用數組定義的加權均值頻率WeightedMean=0.2(f1+f3)+0.3(f2+f4)。分別將板殼體積減少30%、50%、70%三個水平的材料去除率作為約束條件,優化后的動態特性考察指標為前4階頻率和第1、2階最大模態位移。圖6所示為動態三水平下拓撲優化密度云圖和加權平均頻率迭代歷程。

(a) 材料去除率30%

從動態剛度優化結果表3可以看出,優化后三種材料去除率的模型前4階頻率均有不同程度降低,而材料去除率為70%時,模型的動態性能下降,優化失敗可以剔除;而材料去除率為30%和50%時,兩水平下的頻率、最大模態位移指標接近,但材料去除率為50%水平更加節省材料,有利于實現輕量化宜選用。

表3 三水平最大動態剛度拓撲優化結果

3.4 優化方案選取及模型靜力學分析

拓撲優化的目的是使影響力學性能的板殼材料分布更加合理且得到充分利用,綜合考慮動靜態拓撲優化結果和制造加工的可行性,決定選取靜態拓撲面積率保留70%和動態拓撲面積率保留50%的板形分別作為靜、動態優化方案,靜剛度面積保留率30%的模型雖然性能較差,但其反映了對側向結構加強最為重要的特定加肋位置,可利用該位置通過側向梁加強。

將上述3個模型簡化,盡量保證位置、面積、形狀等因素接近,以便于加工和試驗驗證,簡化后模型如圖7所示。

(a) 模型1—原車架

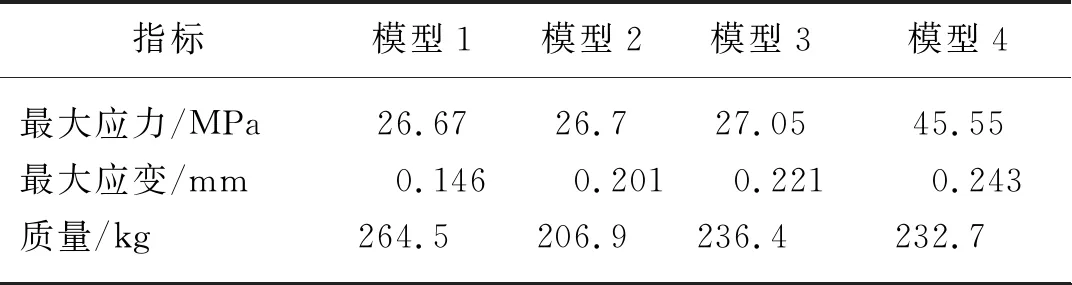

由表4可知,與原車架相比,模型2和模型4的最大應力分別增加0.03 MPa、18.88 MPa,最大應變分別增加0.055 mm、0.097 mm,模型3的最大應力則增加0.38 MPa,最大應變增加0.075 mm。但都在安全的范圍內。在質量方面,相對于原車架,模型2、模型3、模型4分別減少57.6 kg、31.8 kg、28.1 kg。均滿足輕量化設計的要求,因此有待試驗驗證動態特性。

表4 不同方案簡化模型靜力學分析對比

4 試驗驗證

4.1 測試方案

測試所需的設備為LMS便攜式數采前端(40通道)、力錘、PBC三軸加速度傳感器、數據線及轉接線、筆記本電腦。具體測試方案如下。

1) 測試優化前原車架的傳遞函數、路面和發動機雙激振條件下的齒輪箱振動響應,將其作為優化前參照點。

2) 測試通過拓撲優化所得的兩種板形與側向支撐梁結構的動態指標,并與優化前全板殼車架做比較。

4.2 傳遞函數測試

傳遞函數測試采用錘擊法,通過獲取齒輪箱目標點的加速度響應和激振力,從而通過公式得到傳遞函數

式中:t(w)——目標點頻響函數;

f(w)——力錘激振力。

傳遞函數的分析頻率范圍設置為0~100 Hz。

4.3 振動位移采集試驗

激光振動測試系統包括激光位移傳感器(型號MS2-H50)、控制器(型號LK-G150A)與筆記本電腦。路面激振頻率初始值設為1 Hz,路面頻率變化范圍1~5 Hz。每段路面激勵頻率下重復3次試驗,采集齒輪箱響應點的位移數據,最后取平均值。

4.4 不同優化結構的試驗結果分析對比

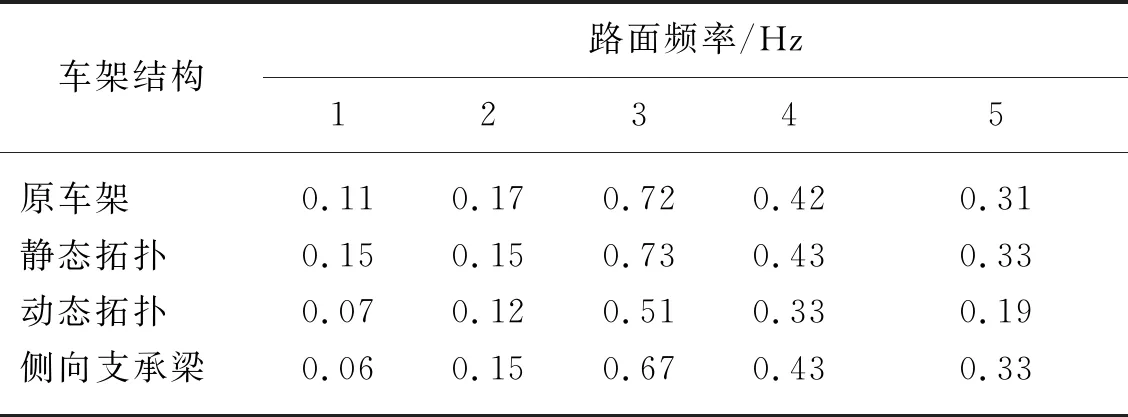

將優化前的全板殼結構與動靜態拓撲優化后的結構、側向支撐梁結構的傳遞函數測試結果進行對比,如表5所示。優化前后車架結構在不同路面激振頻率下的振幅響應數據如表6所示。

通過表5與表6可以得出:相對于全板殼的原車架,以靜力學為目標優化的板形,第一階頻率提高了0.1 Hz、峰值頻率得到了略微改善,并且質量降低了10.6%,各頻率段的振幅均大于優化前的車架,說明靜態拓撲優化后車架的動態特性變差;以側向支承梁優化的車架第一階頻率降低了0.3 Hz,質量降低了21.77%,峰值頻率得到輕微改善,1~3 Hz下的振幅略小于原車架。而以動力學為目標優化的板形結構第一階頻率提高0.9 Hz,傳遞函數各項指標均降低,兩激振源到響應點的振動傳遞特性得到改善,各頻率段的振幅均小于優化前的車架,說明相同激振條件下的響應減小,動態特性整體得到較大幅度提升,車架質量減少12%,充分達到了預期目標,實現了車架板梁結構的輕量化和動態特性提升。

表5 拓撲優化車架驗證結果

表6 振動幅值試驗數據

對動態拓撲優化結構與側向支撐梁對比分析可知:第1階模態頻率指標,通過側板加強提高22%優于支承梁;從傳遞特性看,各項指標側板優化均好于側向支承梁;但質量上側板較側向支撐梁重約50 kg。因此,從車架振動特性方面考慮,在試驗范圍內綜合分析可以得出,相對于梁結構優化方式,通過側板加強形成的板梁結構方式較優。

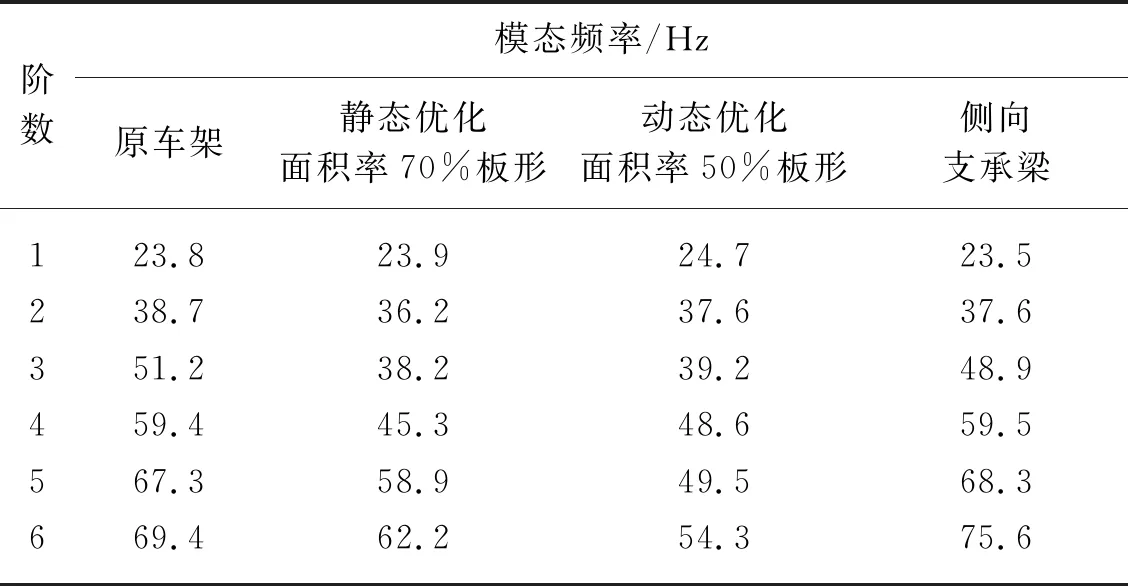

不同優化結構模態測試結果如表7所示。

表7 模態測試結果

從表7可知,與原車架相比,靜態拓撲優化的車架第1階頻率略微增加了0.1 Hz,但后面5階頻率均有不同程度的減少;而動態拓撲優化的車架除第1階頻率增加了0.8 Hz外,其余5階頻率都有所減少;側向支撐梁第1階頻率減少0.3 Hz,第2階減少1.1 Hz,第3階減少2.3 Hz,后面3階頻率均有不同程度的增加。總體上來看,3種方式優化后的車架,各階頻率均避開了發動機激勵以及其他主要激勵的頻率范圍。

5 結論

1) 通過solid work建立小型甘蔗收獲機車架的模型,然后基于實體車架建立車架的有限元模型。將有限元模態分析與試驗模態對比,最大誤差在2.7%左右,處于合理的范圍內,則有限元模態和試驗模態分析結果非常接近,驗證了有限元仿真結果的準確性。

3) 與原車架相比,側向梁支撐和動態拓撲優化的車架最大應力分別增加0.03 MPa、18.88 MPa,最大應變分別增加0.055 mm、0.097 mm,靜態拓撲優化的車架最大應力則增加0.38 MPa,最大應變增加0.075 mm。但都在安全的范圍內。

4) 通過傳遞函數測試與振動測試結果發現:相對于全板殼的原車架,以靜力學為目標優化的板形,第一階頻率提高了0.1 Hz、峰值頻率得到了略微改善,并且質量降低了10.6%,各頻率段的振幅均大于優化前的車架,說明靜態拓撲優化后車架的動態特性變差;以側向支承梁優化的車架第一階頻率降低了0.3 Hz,質量降低了21.77%,峰值頻率得到輕微改善,1~3 Hz下的振幅略小于原車架。而以動力學為目標優化的板形結構第一階頻率提高0.9 Hz,傳遞函數各項指標均降低,車架質量減少12%,充分達到了預期目標,實現了車架板梁結構的輕量化和動態特性提升。通過模態試驗發現:改進后的3種結構前6階固有頻率,均避開外部激勵頻率的范圍。