熱風(fēng)爐拱頂溫度組合滑模控制策略

袁 陳 劉新成

(西門(mén)子電機(jī)〔中國(guó)〕有限公司,江蘇 揚(yáng)州 251002)

拱頂溫度是高爐熱風(fēng)爐燃燒控制過(guò)程中的重要控制變量之一,其升溫速度對(duì)格子磚的熱交換效率有直接影響,進(jìn)而影響熱風(fēng)爐的蓄熱量,最終影響送風(fēng)溫度的高低[1-2]。拱頂溫度是一個(gè)大慣性、純滯后的復(fù)雜被控對(duì)象,且在燃燒過(guò)程中與煙氣溫度存在耦合關(guān)系[3],在工程上運(yùn)用傳統(tǒng)PID方法控制拱頂溫度難以取得較好的控制效果[4-5]。專(zhuān)家學(xué)者針對(duì)熱風(fēng)爐拱頂溫度控制策略進(jìn)行了深入研究。杜羅通等[6]提出一種DMC-PID串級(jí)熱風(fēng)爐拱頂溫度控制策略,將拱頂溫度作為主被控量,以燃料調(diào)節(jié)閥開(kāi)度作為輔助控制量。該策略改善了拱頂溫度的響應(yīng)速度和抗干擾性能,但該控制策略參數(shù)不易及時(shí)作出調(diào)整,容易出現(xiàn)拱頂升溫過(guò)慢、空氣過(guò)剩等問(wèn)題。劉丕亮等[7]提出一種熱風(fēng)爐燃燒PID參數(shù)自整定控制方法,利用對(duì)空氣流量和煤氣流量進(jìn)行優(yōu)化組合,實(shí)現(xiàn)拱頂溫度的快速攀升,但該方法僅進(jìn)行了離線PID參數(shù)的自整定,并未設(shè)計(jì)在線PID自整定控制器。崔桂梅等[8]提出了一種基于小波濾波的神經(jīng)網(wǎng)絡(luò)拱頂溫度模型預(yù)測(cè)控制方法。在傳統(tǒng)數(shù)據(jù)預(yù)處理的基礎(chǔ)上,利用小波分析方法對(duì)溫度數(shù)據(jù)進(jìn)行濾波使殘留噪聲進(jìn)一步減小,同時(shí)剔除了異常值,對(duì)建立熱風(fēng)爐拱頂溫度神經(jīng)網(wǎng)絡(luò)數(shù)學(xué)模型起到了很好的支撐作用。仿真結(jié)果表明,拱頂溫度模型,能夠較為準(zhǔn)確的預(yù)測(cè)拱頂溫度及其變化趨勢(shì)。為此,本文提出一種組合滑模控制策略,將趨近律引入到平移滑平面與旋轉(zhuǎn)滑模面組合控制方法中,并通過(guò)反饋校正技術(shù)利用拱頂溫度跟蹤誤差實(shí)時(shí)更正模型參數(shù),抑制拱頂溫度在調(diào)節(jié)過(guò)程中的超調(diào)和滑模抖振,同時(shí)設(shè)計(jì)了一種干擾附加控制方法,增強(qiáng)對(duì)外界干擾的抑制,從而達(dá)到有效提高拱頂溫度控制系統(tǒng)抑制擾動(dòng)能力的目的。

1 組合滑模變結(jié)構(gòu)控制

1.1 組合滑模變結(jié)構(gòu)控制策略

針對(duì)熱風(fēng)爐拱頂溫度超調(diào)量大和模型參數(shù)易變問(wèn)題,普通滑模變結(jié)構(gòu)控制僅能確保系統(tǒng)狀態(tài)在初始時(shí)刻和達(dá)到常規(guī)滑模面之后位于滑模面,而在趨近穩(wěn)定過(guò)程中只位于滑模面附近[9-11]。此外,為保證控制系統(tǒng)的“魯棒性”,常規(guī)滑模面都是以犧牲系統(tǒng)的趨近速度為代價(jià),從而導(dǎo)致系統(tǒng)的穩(wěn)定速度大為減緩。因此,為確保系統(tǒng)狀態(tài)始終位于滑模面上,且較好地解決穩(wěn)定速度和“魯棒性”之間的矛盾,應(yīng)采用組合滑模控制[12-13]。

高爐熱風(fēng)爐拱頂溫度參數(shù)模型如下[14]:

式中:δ為外界擾動(dòng);A、B為熱風(fēng)爐參數(shù);x為熱風(fēng)爐輸入燃料量,y為輸出拱頂溫度。

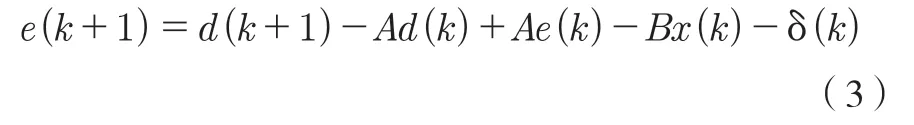

假設(shè)拱頂溫度的設(shè)定值為d,并且設(shè)定值與系統(tǒng)輸出間的偏差為e,則有:

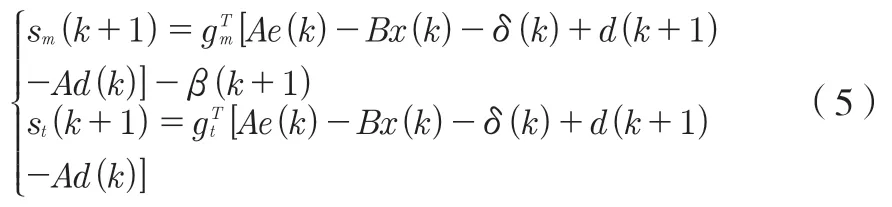

設(shè)滑模函數(shù)為s,根據(jù)平移滑模面和旋轉(zhuǎn)滑模面的定義可知:

由式(2)可得:

將式(3)代入式(4)可得:

1.2 基于FFRLS的組合滑模變結(jié)構(gòu)控制

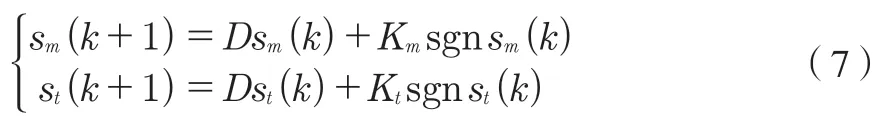

為實(shí)現(xiàn)對(duì)拱頂溫度滑模函數(shù)的控制,引人趨近律,設(shè):

式中:IDI<1,K>0。

同時(shí),為實(shí)現(xiàn)對(duì)外界擾動(dòng)的抑制,從而假設(shè)外界擾動(dòng)的上下界分別為FU和FL,且設(shè):

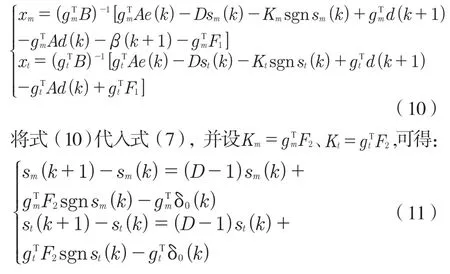

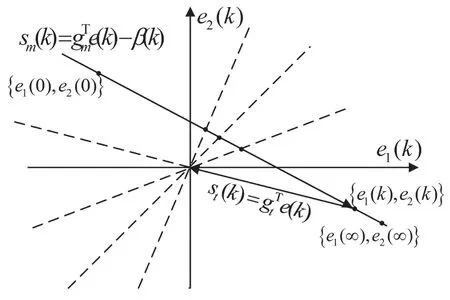

由式(7)、(8)和(9)可對(duì)式(6)進(jìn)行擾動(dòng)附加控制,則新的拱頂溫度控制方案為:

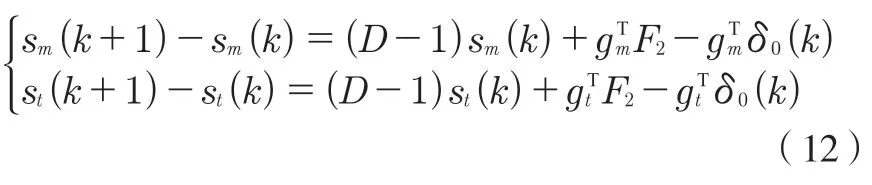

下面分別以sm(k)>0和sm(k)<0兩種情況分析系統(tǒng)的準(zhǔn)滑動(dòng)模態(tài)。

當(dāng)sm(k)>0、st(k)>0,則式(11)變?yōu)?

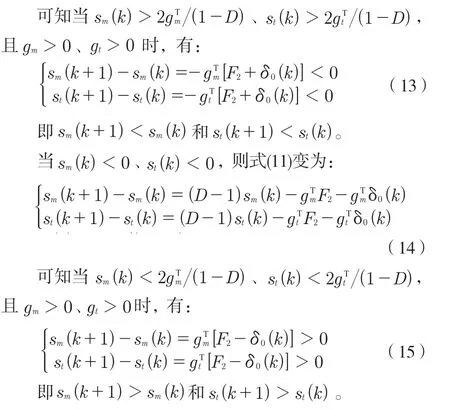

圖1 組合滑模控制系統(tǒng)狀態(tài)變化圖

2 仿真分析

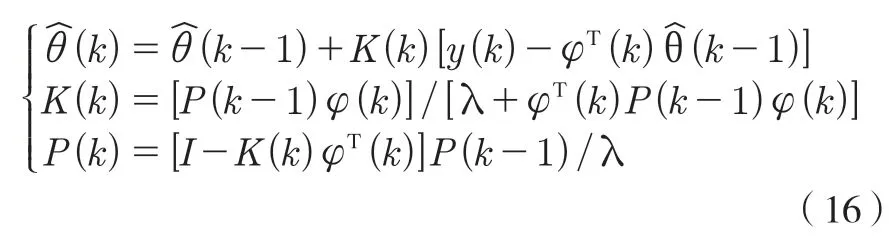

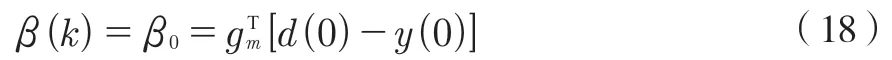

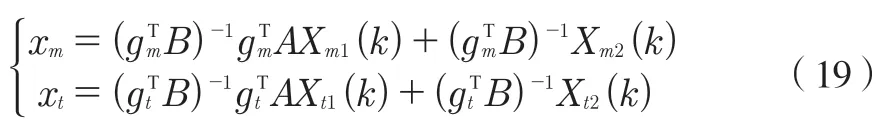

采用組合滑模控制策略可以在保證系統(tǒng)快速性的同時(shí)有效提高系統(tǒng)“魯棒性”,但由于系統(tǒng)控制表達(dá)式中的參數(shù)、未知,因此仿真時(shí)需要引入FFRLS算法對(duì)熱風(fēng)爐輸入輸出數(shù)據(jù)進(jìn)行辨識(shí),從而求取最終控制參數(shù)[15]。對(duì)于高爐熱風(fēng)爐拱頂溫度控制系統(tǒng),由于現(xiàn)場(chǎng)干擾會(huì)造成系統(tǒng)參數(shù)時(shí)變,而FFRLS算法是在遞推最小二乘法的基礎(chǔ)上引入遺忘因子,具有辨識(shí)速度快和強(qiáng)大的非線性逼近能力,對(duì)參數(shù)時(shí)變系統(tǒng)具有很好的辨識(shí)效果[16]。其公式如下:

為保證辨識(shí)精度,引入如下性能指標(biāo)函數(shù):

式中:L為數(shù)據(jù)長(zhǎng)度;η為遺忘因子,

將K值代入式(16),并考慮到β(k)的值在算法實(shí)現(xiàn)過(guò)程中保持不變,其值為常數(shù),即:

則最終的拱頂溫度控制律為:

式中:

圖2 組合滑模控制結(jié)構(gòu)圖

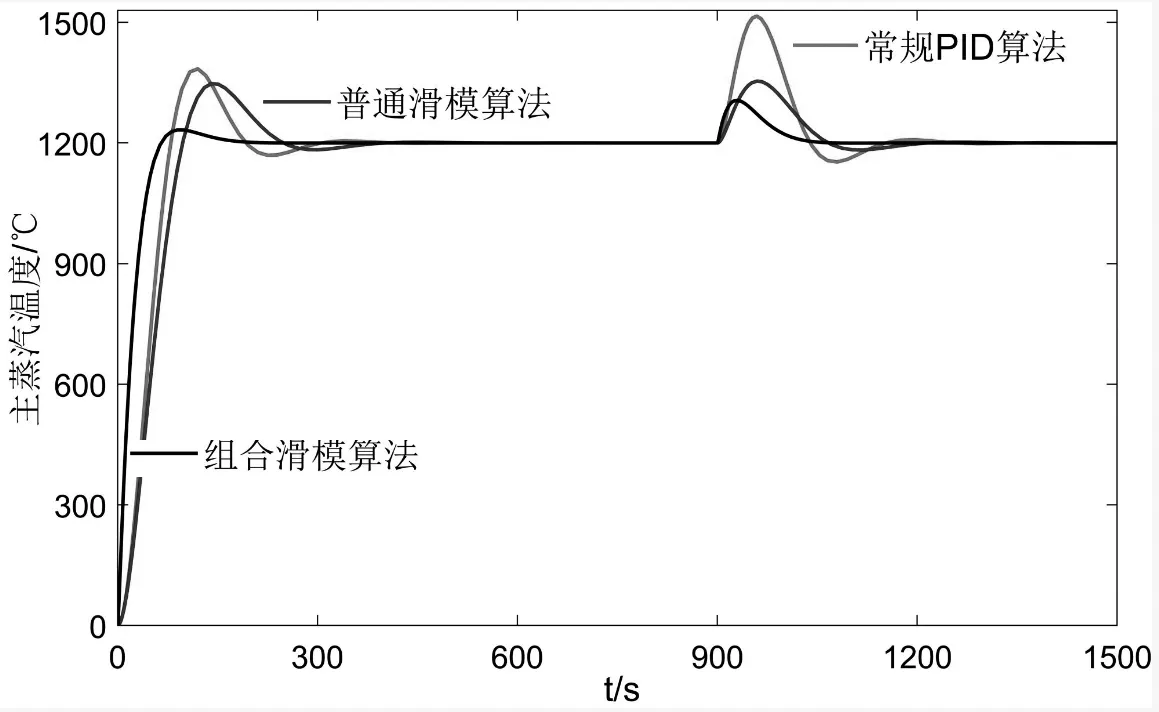

為驗(yàn)證本文所提熱風(fēng)爐拱頂溫度組合滑模控制策略的有效性,以寶武集團(tuán)某煉鐵廠2 060 m3高爐配套的4座熱風(fēng)爐為應(yīng)用對(duì)象,拱頂溫度設(shè)定值為1 200 ℃,采用FFRLS算法對(duì)熱風(fēng)爐拱頂溫度模型參數(shù)進(jìn)行辨識(shí),運(yùn)用本文設(shè)計(jì)的組合滑膜算法對(duì)熱風(fēng)爐拱頂溫度進(jìn)行控制,并與常規(guī)PID算法和滑模算法進(jìn)行對(duì)比仿真,算法仿真如圖3所示。為驗(yàn)證組合滑模控制策略在熱風(fēng)爐拱頂溫度控制系統(tǒng)中的“魯棒性”和抗干擾能力,在系統(tǒng)穩(wěn)定運(yùn)行900 s時(shí)加入幅值為20%階躍干擾,比較組合滑模控制策略、常規(guī)滑模控制策略和PID控制策略的優(yōu)劣性。

由圖3可知,本文提出的組合滑模算法僅需120 s即可達(dá)到穩(wěn)定狀態(tài),且超調(diào)量?jī)H為4.9%。普通滑模算法和常規(guī)PID算法分別需要400 s和420 s才能達(dá)到穩(wěn)定狀態(tài),且超調(diào)量分別為14.2%和16.6%。在算法運(yùn)行900 s時(shí)加入15%的階躍干擾模擬實(shí)際生產(chǎn)過(guò)程中的外界干擾,組合滑模算法僅需150 s即可重新達(dá)到穩(wěn)定狀態(tài),且超調(diào)量?jī)H為8.3%。普通滑模算法和常規(guī)PID算法分別需要250 s和300 s才能再次達(dá)到穩(wěn)定狀態(tài),且超調(diào)量分別為13.1%和25%。由此可見(jiàn),本文提出的組合滑模算法在熱風(fēng)爐拱頂溫度的控制中表現(xiàn)良好。

圖3 三種控制策略仿真對(duì)比

為進(jìn)一步驗(yàn)證組合滑模控制策略在現(xiàn)場(chǎng)工況發(fā)生變化時(shí)的控制效果,分別針對(duì)三種算法進(jìn)行仿真實(shí)驗(yàn),仿真結(jié)果如圖4所示。

由圖4可知,組合滑模控制策略、常規(guī)滑模控制策略和PID控制策略在工況第一次改變后的調(diào)節(jié)時(shí)間分別為40 s、110 s和120 s,超調(diào)量分別為0%、0%和2.1%;在工況第二次改變后的調(diào)節(jié)時(shí)間分別為50 s、155 s和170 s,超調(diào)量分別為0%、1.5%和5%。由此可見(jiàn),組合滑模控制策略擁有更優(yōu)越的動(dòng)態(tài)響應(yīng)能力,“魯棒性”更強(qiáng),受現(xiàn)場(chǎng)工況變化影響更小。

圖4 拱頂溫度負(fù)荷變化仿真

3 工程應(yīng)用

為驗(yàn)證組合滑模控制策略的控制有效性,以寶武集團(tuán)某煉鐵廠2 060 m3高爐配套的4座熱風(fēng)爐為對(duì)象進(jìn)行工程應(yīng)用。在不改變?cè)璂CS系統(tǒng)硬件配置和結(jié)構(gòu)的前提下,增加一套由監(jiān)控計(jì)算機(jī)和拱頂溫度優(yōu)化控制器組成的熱風(fēng)爐拱頂溫度優(yōu)化控制系統(tǒng)。監(jiān)控計(jì)算機(jī)與優(yōu)化控制器之間采用OPC協(xié)議并通過(guò)工業(yè)以太網(wǎng)進(jìn)行數(shù)據(jù)通信,而現(xiàn)有PLC系統(tǒng)操作員站與優(yōu)化控制系統(tǒng)則通過(guò)OPC協(xié)議進(jìn)行信息傳輸和連接。系統(tǒng)之間具體架構(gòu)如圖5所示。

圖5 拱頂溫度優(yōu)化控制架構(gòu)

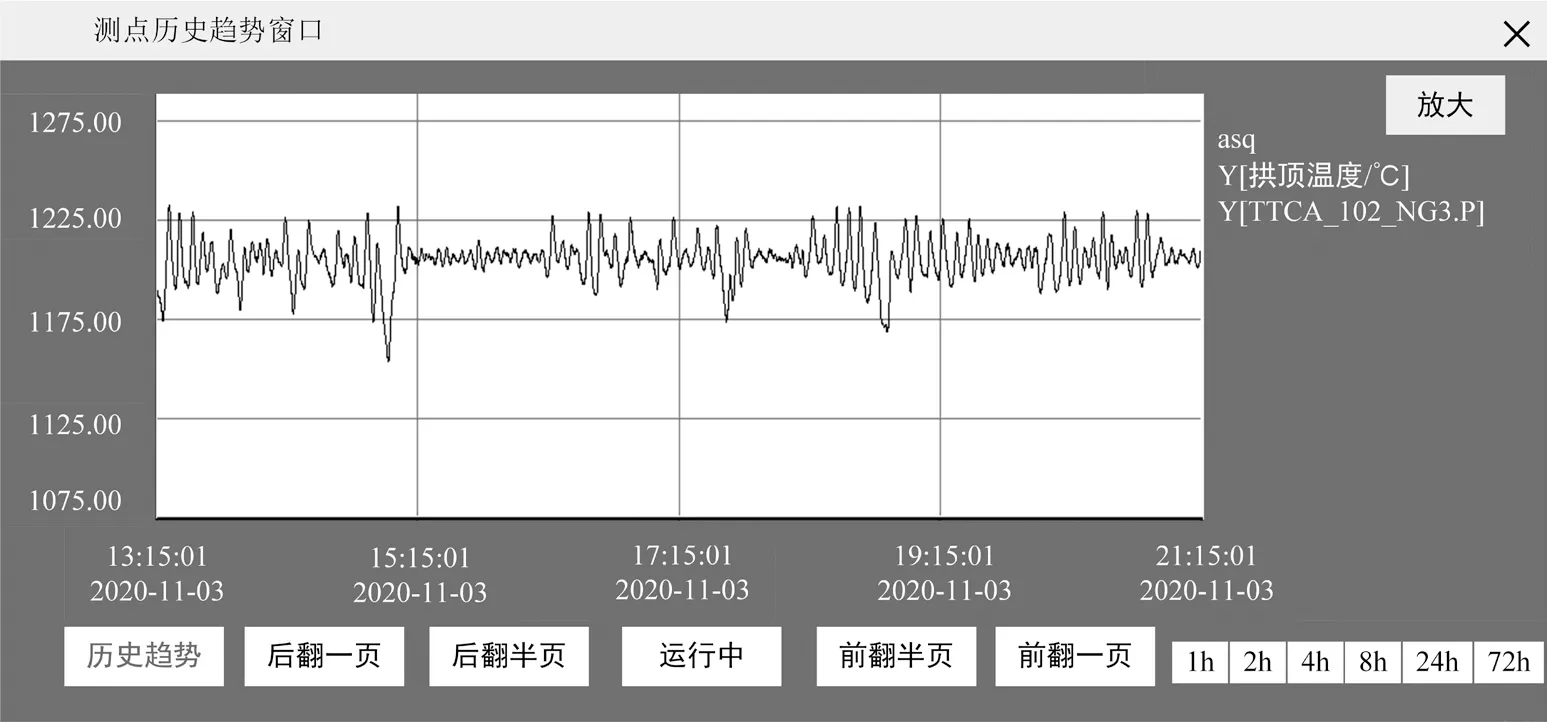

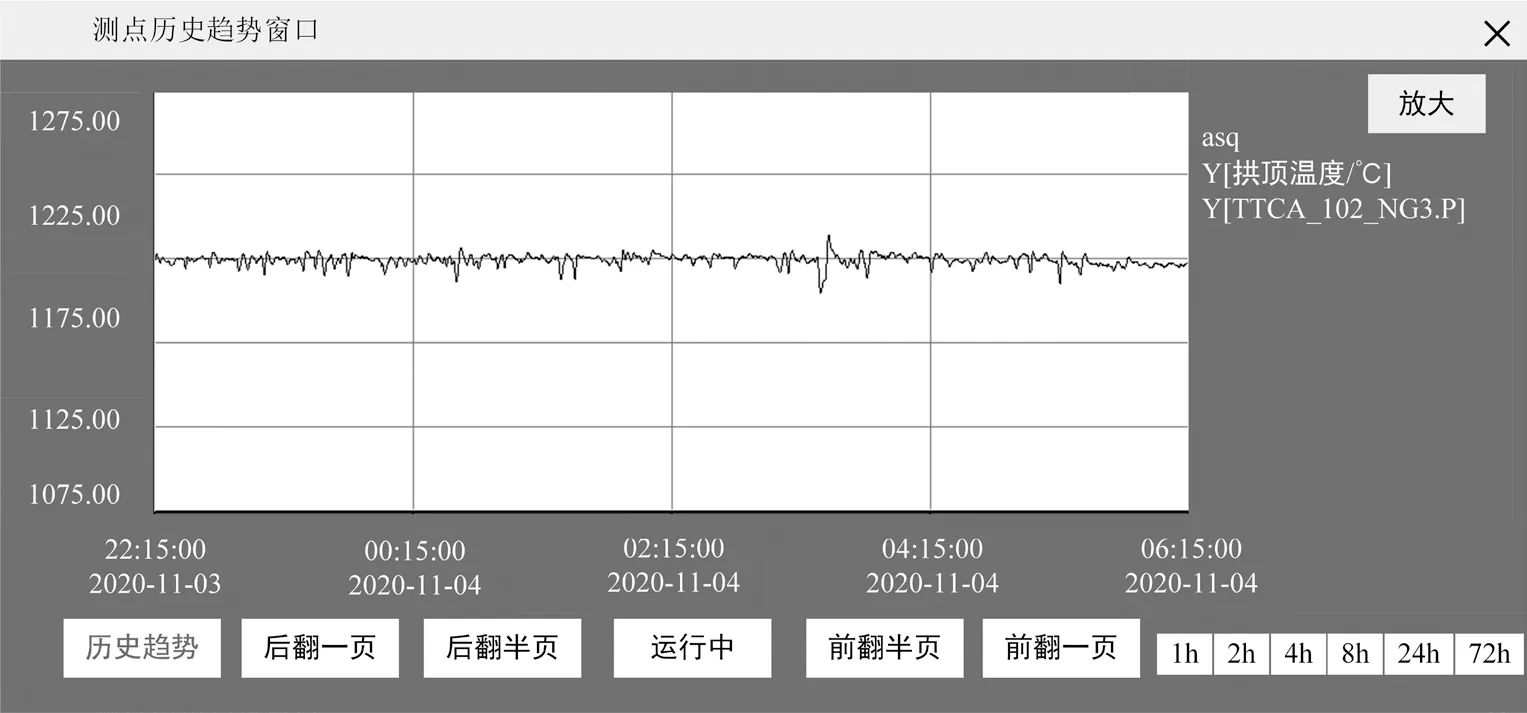

圖6和圖7是在熱風(fēng)爐額定負(fù)荷下連續(xù)16 h分別采用常規(guī)滑模控制和組合滑模控制的拱頂溫度實(shí)時(shí)曲線,拱頂溫度設(shè)定值為1 200 ℃,監(jiān)測(cè)時(shí)間為8 h。

圖6 投運(yùn)前拱頂溫度趨勢(shì)圖

圖7 投運(yùn)后拱頂溫度趨勢(shì)圖

通過(guò)對(duì)比兩種控制策略下的曲線圖可知,采用常規(guī)滑模控制時(shí)拱頂溫度在1 155 ℃~1 230 ℃間波動(dòng),這是由于常規(guī)滑模控制系統(tǒng)無(wú)法及時(shí)抑制因換爐、負(fù)荷升降、煤氣壓力波動(dòng)等帶來(lái)的拱頂溫度變化;而采用組合滑模控制時(shí)拱頂溫度僅在1 190 ℃~1 207 ℃之間波動(dòng),拱頂溫度波動(dòng)范圍較小,且變化較為平緩。由上述分析可知,通過(guò)采用組合滑模控制,系統(tǒng)抖振較傳統(tǒng)滑模控制拱頂溫度降低了70%,且熱風(fēng)爐拱頂溫度實(shí)時(shí)曲線沒(méi)有出現(xiàn)明顯的波峰和波谷,曲線整體走勢(shì)較為平緩,拱頂溫度控制系統(tǒng)的抗干擾能力和總體穩(wěn)定性得到顯著提升。

4 結(jié)論

熱風(fēng)爐拱頂溫度控制系統(tǒng)具有純滯后、大慣性等特點(diǎn),且在熱風(fēng)爐運(yùn)行過(guò)程中容易受到換爐等外界擾動(dòng)因素影響,導(dǎo)致拱頂溫度頻繁波動(dòng)。鑒于常規(guī)PID控制策略不能很好地對(duì)拱頂溫度進(jìn)行控制,本文提出了一種基于組合滑模控制的熱風(fēng)爐拱頂溫度控制策略,并利用Matlab軟件對(duì)該策略進(jìn)行仿真驗(yàn)證。仿真結(jié)果表明,該控制策略對(duì)拱頂溫度的超調(diào)量、調(diào)節(jié)時(shí)間等動(dòng)態(tài)性能指標(biāo)有較好的控制效果。將本文提出的控制策略應(yīng)用于寶武集團(tuán)某煉鐵廠2 060 m3高爐配套的4座熱風(fēng)爐上,拱頂溫度控制偏差在±10 ℃以?xún)?nèi),有效提高了高爐熱風(fēng)爐拱頂溫度控制系統(tǒng)的抗干擾性和穩(wěn)定性。

- 中阿科技論壇(中英文)的其它文章

- 《TRIPS協(xié)定》框架下藥品專(zhuān)利強(qiáng)制許可規(guī)則的比較研究

- 電商平臺(tái)中知識(shí)產(chǎn)權(quán)惡意投訴的法律規(guī)制

- 互聯(lián)網(wǎng)時(shí)代影視剪輯類(lèi)短視頻的侵權(quán)問(wèn)題研究

- 知識(shí)產(chǎn)權(quán)懲罰性賠償制度的“賠償”性質(zhì)探析

- RCEP背景下國(guó)際知識(shí)產(chǎn)權(quán)新規(guī)則評(píng)述及中國(guó)應(yīng)對(duì)

- 區(qū)域鏈賦能供應(yīng)鏈金融法律風(fēng)險(xiǎn)的重塑與應(yīng)對(duì)

——以應(yīng)收賬款融資模式為例