頂吹熔煉協同處理廢電路板生產實踐

萬黎明,樂安勝,趙祥林,劉賢龍

(大冶有色金屬集團控股有限公司,湖北 黃石 435005)

1 引言

隨著電子產品不斷更新,電子廢棄物與日俱增,廢電路板的回收成了一個難題。隨著銅冶煉產能近幾年不斷提升,銅精礦資源趨于緊張,固廢有價金屬的回收越來越受到重視。廢電路板回收有機械破碎分選、火法焚燒和濕法酸浸等工藝。這些方法因處理量小、污染環境而未規模化應用。近年來,改進火法冶金工藝處理廢電路的方法開始逐漸推廣[1-7]。大冶有色采用頂吹熔煉處理銅精礦,經過多年探索后,已實現了規模化處理廢電路板[8-10]。

2 主要生產工藝簡介

2.1 全廠生產工藝

將廢電路板進行破碎,分檢出含銅塊料,與銅精礦、渣精礦、石英石和煤等組成混合爐料進入頂吹爐中熔煉,生成銅锍和爐渣。銅锍運至轉爐吹煉,爐渣緩冷后進行渣選。銅锍通過轉爐吹煉和陽極爐精煉生產陽極板。陽極板送往電解車間通直流電精煉,生產出高純陰極銅和陽極泥。熔煉和吹煉的SO2煙氣進行制酸。生產流程見圖1。

2.2 生產系統介紹

2.2.1 廢電路破碎系統

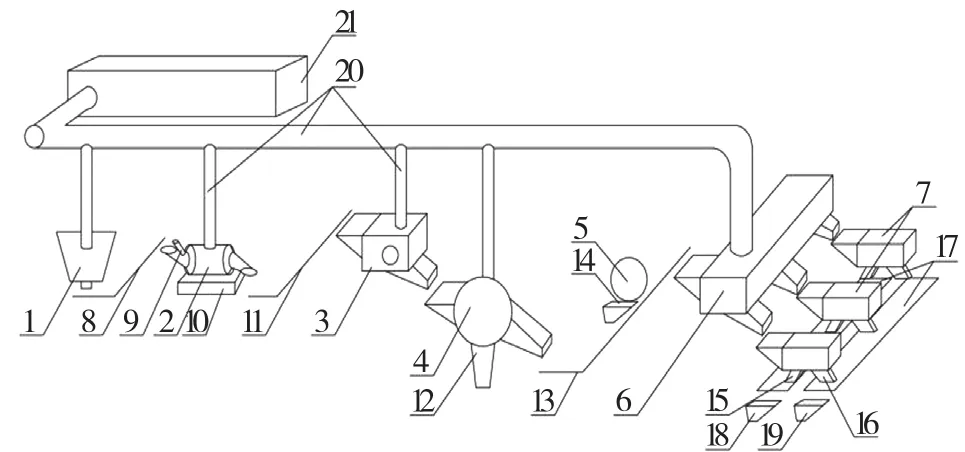

廢電路板破損系統(圖2)是將塊狀的廢電路板卸料、破碎、除鐵和除鋁,生產小于50mm×50mm塊狀碎料,并配有煙氣凈化系統和布袋收塵系統。

圖2 電路板破碎設備連接示意圖

廢電路板存儲料倉底部設有電動料倉閥,電動料倉閥的出料口設有皮帶輸送機,將物料傳送至破碎機進料口。破碎后的物料經破碎機出料口傳送至鉤分機,鉤分出物料中的銅絲。鉤分機下方設有銅絲收集斗,鉤分機出料口設有第二皮帶輸送機,將物料傳送至篩分機。所述磁選機位于第二皮帶輸送機上方,并在磁選機的出料口設有鐵料收集斗。所述篩分機根據物料大小將物料篩分成大、中、小三種規格后,設置不同電流,分別進入各自對應的電渦流分揀機。電渦流分揀機將物料中的鋁塊和銅塊進行分揀,分別通過鋁塊出料口和銅塊出料口,掉落至各自的輸送皮帶上,分別傳送至鋁料收集斗和銅料收集斗。廢電路板破碎系統主要工藝設備見表1,技術指標見表2。

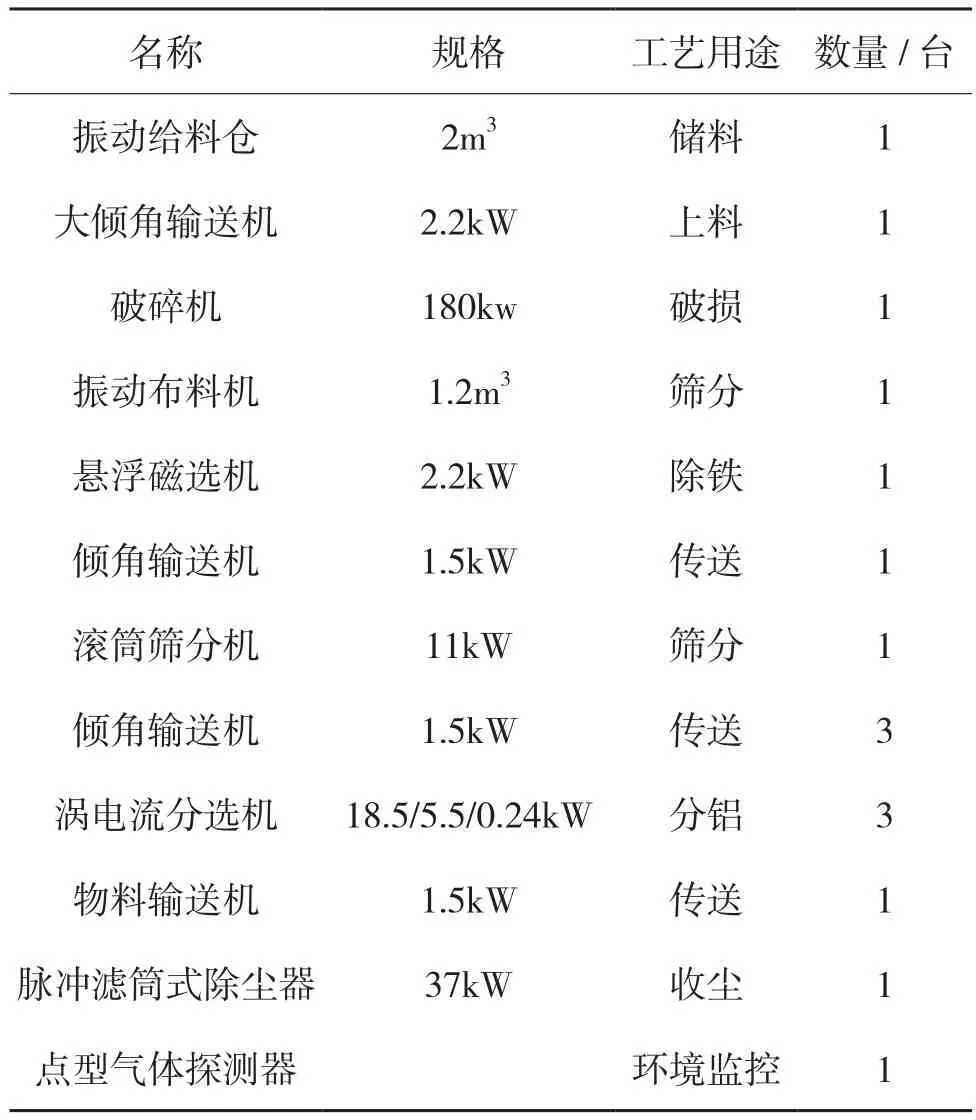

表1 廢電路板破碎系統主要工藝設備

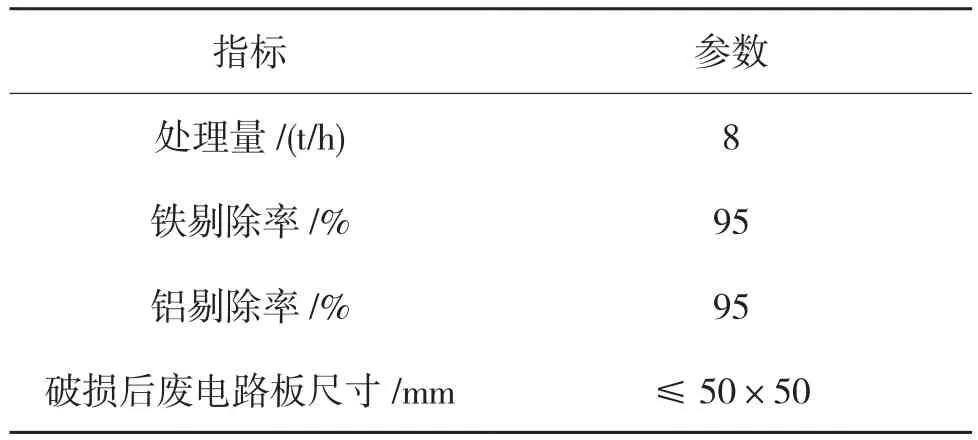

表2 廢電路板破碎系統技術指標

圖1 生產流程圖

通過廢電路板破碎系統處理后的廢電路板,尺寸大小和成分滿足澳斯麥特爐生產原料要求。

2.2.2 熔煉系統

澳斯麥特爐系統主要由澳斯麥特爐爐體、噴槍系統等部分組成。熔煉系統主要參數如表3。

表3 熔煉系統工藝設施參數

3 生產實踐

3.1 生產情況

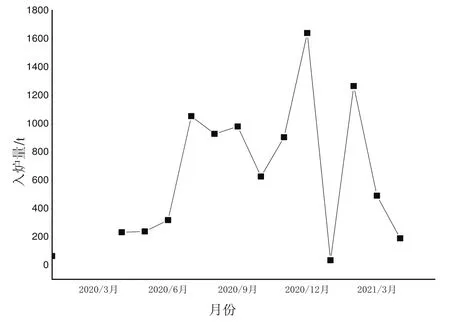

從2019年開始澳斯麥特爐系統加入廢電路板的工業生產,加入量為1~10t/h。受系統檢修及采購不足影響,入爐量未達到設計值,剔除檢修期,平均處理量740t/m。近一年入爐量如圖3。

圖3 近一年廢電路板入爐量

3.2 原料成分

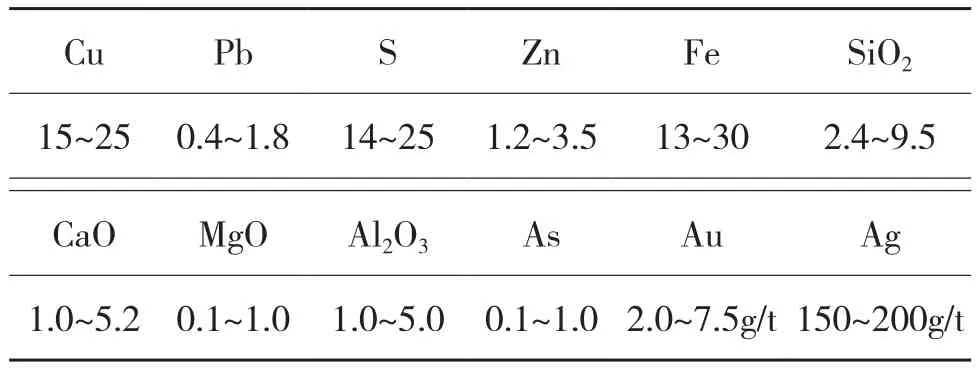

從表4~表7看出,廢電路板中銅含量較高,基本接近低品位銅精礦。鐵和鋁等高熔點和有害金屬比重加大,所以進行破碎剔除。

表4 廢電路板主要金屬成分 %

表5 廢電路板有機物主要元素 %

表7 銅精礦主要成分 %

3.3 熔煉作業參數

熔煉作業參數即澳斯麥特爐生產工藝參數見表8。

表8 澳斯麥特爐生產工藝參數

3.4 環境監測

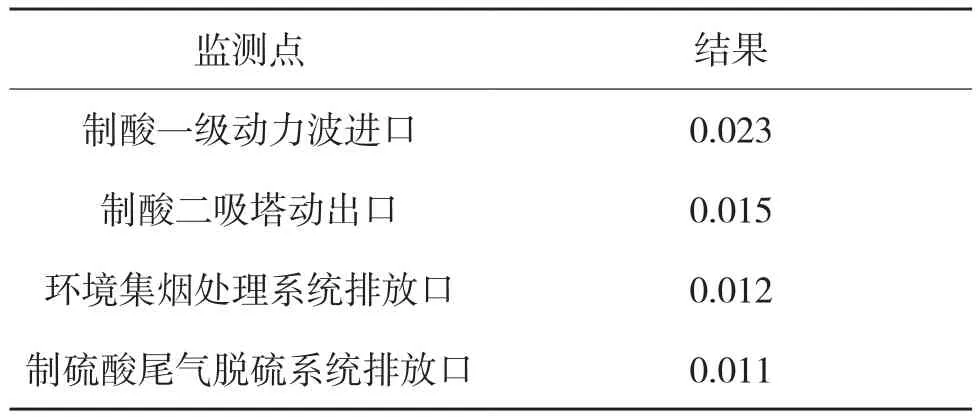

廢電路板中含有大量有機物及鹵族元素,在焚燒時易生產二噁英。

現代的垃圾焚燒處理設計中一般采用“3T”原則來控制二噁英。主要原則為燃燒溫度保持在800℃以上;在高溫區域送入二次空氣,充分攪拌混合增強端流流速;延長氣體在高溫區域停留時間[11-12]。

澳斯麥特爐處理廢電路完全滿足以上三點。爐體熔體溫度一般為1200℃,達到800℃以上;澳爐中部噴槍有氧氣、噴槍風和套筒風(合計5萬Nm3/h左右),前兩者主要是用于燃燒,套筒風主要是用于冷卻噴槍,相當于送入二次空氣,大量風吹入高溫熔體里,富氧情況下劇烈反應,形成端流煙氣流;爐體內徑5m,爐高18m,另外還有上升和下降煙道(75m),煙氣在高溫區域有充足停留時間。生產中要進行環境監測,結果見表9。

表9 廢氣二噁英檢測情況 ng-TEQ/m3

表10為二噁英控制標準。從監測結果可以看出,二噁英遠低于國家相關控制標準。

表10 二噁英控制標準 ng-TEQ/m3

4 效益

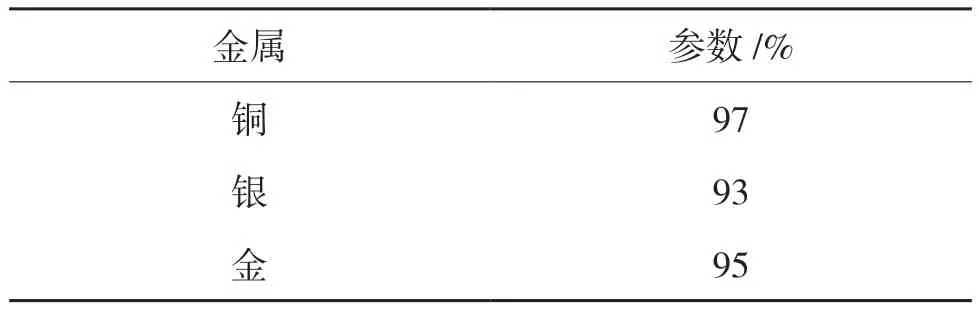

廢電路板有價金屬含量較高,其有機物在爐中燃燒產生大量熱量,可降低冶煉成本,增加金屬回收效益。金屬回收率見表11。

表11 頂吹熔煉處理廢電路板金屬回收率

廢電路板的這一規模化工業生產模式,能夠達到固廢資源化和無害化的處理目的,符合循環經濟、節能減排和“雙碳”目標要求。

5 結論

廢電路板破碎后采用磁選和三級渦流選分離,鐵和鋁剔除率均達到95%,滿足入爐要求。頂吹熔煉協調處理廢電路板最大入爐處理量高達10t/h,實現了規模化工業生產。通過對煙氣監測,二噁英含量遠低于國家標準的控制限值。頂吹熔煉協調處理廢電路板金屬回收率高,有較高的經濟效益,可實現環境友好型生產模式,符合政策要求。