陰極銅底部結粒原因分析及應對措施

陳世民

(1.紫金銅業有限公司,福建 龍巖 364204;2.福建省銅綠色生產及伴生資源綜合利用重點實驗室,福建 龍巖 364204)

1 引言

某銅業公司電解廠現年產A級銅30萬t,電解精煉采用永久不銹鋼陰極工藝,電解廠房分東西兩跨,共960個電解槽。目前,隨著國內外銅需求量的不斷增大[1],陰極銅市場競爭日益激烈,對陰極銅的品質要求越來越高。陰極銅的純度和物理外觀質量直接影響陰極銅加工性能[2]和價格,甚至影響銅企業的品牌形象。2020年2月份該銅業公司電解廠陰極銅質量出現惡化,當月平均返修板率(返修板率=待修整的大面積粒子陰極銅塊數/總塊數×100%)高達10.45%,遠高于正常生產時4%的返修板率。針對該廠陰極銅底部長大面積粒子問題,及時組織技術人員攻關,通過觀察不合格陰極銅的外觀質量,發現陰極銅長粒子的部位主要集中在陰極銅底部。如圖1至圖3所示:底部粒子成細小、密集狀伴有樹枝狀開花型,嚴重時成大面積結瘤狀粒子,與表面光滑平整的陰極銅形成鮮明對比如圖4。

圖1 陰極銅底部粒子

圖3 陰極銅底部陽極泥粒子

2 極銅底部結粒的原因分析

2.1 不銹鋼陰極板垂直度差

該廠不銹鋼陰極板使用年限較長,已經8年有余,不銹鋼陰極板長期在陰極銅剝片機組撓曲工位受到松板機構的反復擠壓和彎曲,大部分永久不銹鋼陰極板由彈性形變轉換成塑性形變,致使陰極板發生彎曲變形[3],垂直度降低。因此,在日常生產中需要對物理規格不符合標準的不銹鋼陰極板進行修整,但受新冠肺炎疫情影響,專業維修陰極板人員未能及時返崗,普通維修陰極板的數量大幅度降低,大量彎曲變形、垂直度較差的不銹鋼陰極板裝入電解槽中,導致陰陽極板極間距變窄,局部電流密度過大,電力線密集長出密集粒子,繼而生長出瘤狀粒子[4]。據統計分析,發現80%廢陰極銅均是單面底部產生大面積粒子。

圖2 陰極銅底部粒子

圖4 表面無粒子的陰極銅

2.2 陽極銅雜質含量高,電解液雜質含量高

從表1可知,0220年2月陽極板雜質As和Ni嚴重超過內控標準。電解過程中,陽極銅不斷溶解,致使電解液中As、Ni平均含量分別超過15g/L、16g/L(見表2)。電解液中雜質砷含量過高,雜質鉍容易與砷、銻酸根離子結合生成細小的BiAsO4、BiSbO4等不溶絮狀物[5],并吸附其他不溶雜質飄浮在電解液中,密度與電解液接近,在沉降過程中,極易被吸附到陰極表面形成新的晶核,導致陰極銅表面生長出大面積粒子。而電解液Ni濃度過高,Ni2+與氧結合,易生成NiO不溶物吸附在陽極表面造成陽極鈍化[6],當NiO從陽極板脫落時,沉入槽底過程中容易附著在陰極銅底部形成密集型的粒子,銅粒子不斷生長變大與陽極銅發生短路,進而形成大面積結瘤狀粒子。

表1 陽 極 銅 成 分 %

表2 2月份電解液成分 g/L

2.3 電解液黏度、密度大,陽極泥不易沉降

絕大部分廢陰極銅底部粒子的類型是陽極泥附著在陰極銅底部表面產生的開花狀粒子,其中夾雜有陽極泥的黑色質點,說明電解液的黏度較大,電解過程中陽極泥沉降困難。經分析引起電解液黏度增大主要有兩個方面原因:一方面是電解液中的Ni2+濃度急劇升高,另一方面是電解液中有機添加劑骨膠用量增大,導致電解液黏度、密度增加[7],陽極泥沉降速率下降,以及不銹鋼陰極板垂直度差,底部彎曲,大大增加了陽極泥在陰極銅底部粘附率,進而生長出成片的陽極泥粒子,底部銅粒子經化驗檢測分析,發現含Cu量僅有99.56%,遠低于A級銅含銅量99.99%以上的標準,銅粒子其他雜質元素含量嚴重超標,Au和Ag分別高達0.0012%和0.053%,元素S、As、Sb、Bi和Ni含量分別為0.038%、0.028、0.02%、0.026%和0.03%,全部超出A級銅標準,見表3。

表3 銅粒子與陰極銅化學成分 %

3 采取的應對措施

3.1 提升不銹鋼陰極板質量

(1)陰極剝片機組人員加強不銹鋼陰極板挑揀力度,將板面彎曲變形、垂直度較差的不銹鋼陰極板噴漆標記拒收,利用電解專用吊車將不銹鋼陰極板吊至待修區域。

(2)立即抽調維保班人員,投入陰極板維修工作,每天定質定量完成陰極板維修任務,并且指派專人對維修陰極板的質量進行驗收,確保陰極板垂直度偏差小于5mm。

(3) 加強出裝槽人員對入槽陰極板質量的把控。入槽前,認真檢查每槽不銹鋼陰極板的板面質量,及時更換物理外觀質量不符合標準的陰極板,確保入槽不銹鋼陰極板的質量,避免因極板垂度偏差過大引起陰極銅結粒。

3.2 降低電解液雜質含量

(1)要求熔煉廠及時調整配礦,控制陽極銅雜質含量,減少雜質As、Ni進入電解液。3月份陽極銅As平均含量減少至0.311%,下降了11.65%,Ni含量下降至0.086%,下降了27.82%。

(2)面對高雜質電解液,凈液工序脫砷除雜能力不足,將脫砷除雜后的脫銅終液開路至制酸廠與H2S反應,生成As2S3沉淀去除,濾液返回電解,進一步脫除電解液中的As,減少電解系統中電解液雜質含量。

(3)凈液工序改造硫酸鎳脫除工藝,利用低溫的硫酸鎳濾后液進行脫銅終液的預冷[8],縮短硫酸鎳冷凍結晶時間,硫酸鎳日產能增加1倍,提升了電解液中鎳離子脫除能力。

3.3 降低電解液的黏度和密度

(1)降低電解液中添加劑用量。在確保析出光滑致密的陰極銅前提下,逐步降低骨膠和硫脲用量,每日骨膠加入量由2月份最高66g/t·cu降至55g/t·cu,硫脲由70g/t·cu降至58g/t·cu。

(2)適當提高電解液溫度。根據液體黏度方程[9],溫度越低,黏度越大,固體和離子遷移速率越慢。故可通過升高溫度降低電解液的黏度,但溫度不宜過高,溫度過高會導致添加劑骨膠和硫脲加速分解失效,影響陰極銅結晶質量,因此將電解液溫度由 61~64℃升高到 65 ~67℃。

(3)適當降低電解液銅酸濃度。凈液工序增加電解液處理量,由300m3/d提升至350m3/d,增加每日硫酸銅產量,將電解中Cu2+濃度由51g/L降至46g/L,同時將H2SO4濃度由180g/L降至170g/L,從而降低電解液密度,調整后電解液密度由1.242下降至1.220。

經過調整工藝控制后,3月份電解液成分見表4所示。

表4 3月份與2月份電解液成分對比

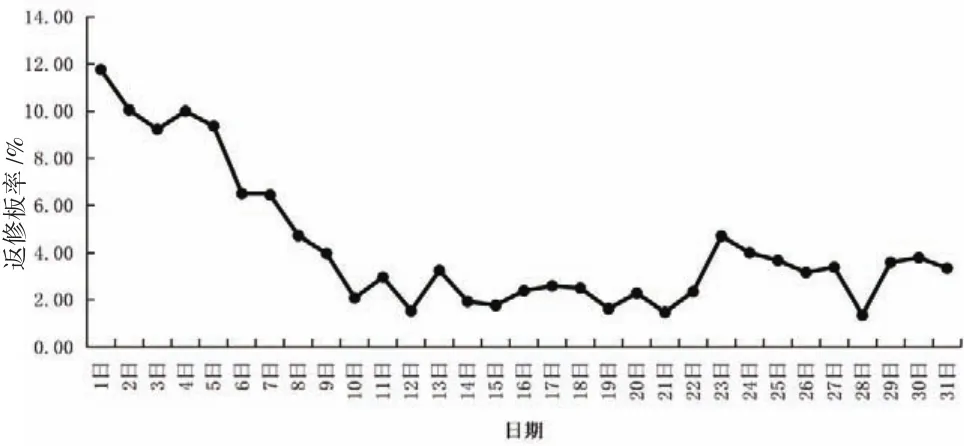

4 取得的效果

通過采取上述措施,陰極銅底部大面積結粒情況明顯改善,電解析出陰極銅板面光滑致密(見圖5)。圖6表明3月份采取措施后,每日的返修板逐漸下降,最終每日返修板率穩定在3%左右。陰極銅返修板數量減少,每年可節省陰極銅修整及回爐費用65.7萬元。

圖5 表面無粒子的陰極銅

圖6 2020年3月份每日返修板率曲線圖

5 結語

在銅電解精煉過程中,影響陰極銅底部結粒的因素頗多,需要對結粒的成因進行全面分析,根據粒子成因及類型,及時采取有效應對措施,快速解決陰極銅底部長粒子問題,降低陰極銅返修板率,穩定陰極銅質量,提升公司品牌形象和經濟效益。該生產實踐經驗對國內銅冶煉企業具有一定參考和借鑒意義。