沉降槽耙料機驅動方式比較

毛文睿* 王 璠 殷雨田 王 卉 馬涵托

(航天長征化學工程股份有限公司)

0 引言

沉降槽耙料機又稱作濃密機、濃縮機,是一種不間斷工作的固液分離設備[1-2],目前被廣泛應用于鋼鐵、建材、化工、煤炭等行業的含固廢水濃縮過程。沉降槽耙料機通常架設在渣水處理單元的沉降槽上方,黑水及濾液等介質在絮凝劑的作用下聚團沉淀在沉降槽的錐形底部。耙料機通過旋轉刮耙不斷將淤漿收集到槽底中央的淤漿出口處,并最終通過渣漿泵將淤漿排出。根據驅動裝置所處位置不同,沉降槽耙料機可分為中心傳動式和周邊傳動式,一般是以沉降槽直徑30 m 為界[3]。由于煤化工行業沉降槽直徑普遍小于30 m,因此本文主要對中心傳動式耙料機進行介紹。

1 沉降槽耙料機組成及工作原理

沉降槽耙料機由大梁、傳動裝置、穩流裝置、傳動軸、耙料軸、物料刮集裝置等幾大部件組成。在運行過程中,驅動裝置通過傳動軸帶動耙料軸動作,耙料軸帶動物料刮集裝置轉動。安裝在物料刮集裝置上的刮板把槽底沉降物收集到沉降槽底部中心出口處,并將沉降物排出槽外。

1.1 大梁

大梁是主要的受力鋼結構件,其承受由傳動軸、耙料軸、主耙、副耙、部分管道支撐梁和部分管道構成的集中載荷和大梁的自重形成的均布載荷。

1.2 穩流裝置

穩流裝置位于沉降槽中心,其主要作用是將上游來料和絮凝劑進行混合,并在沉降槽中均勻地布料。穩流裝置的主要元件為穩流筒,其內部設有弧形擋板,進料漿液在切線運動過程中與絮凝劑有效結合后沿筒壁向下布料,經位于穩流筒底部的錐形分料盤作用后呈拋物線狀向沉降槽四周布料。

1.3 物料刮集裝置

物料刮集裝置可將沉積的淤漿收集到槽底出口處,其主要由耙料軸、主耙和副耙組成。主耙由4 個耙架組成,耙架間通過水平拉索相互連接,每個耙架和耙料軸間通過斜拉索連接。因此,4 個耙架和耙料軸形成了一個整體的空間結構。耙架上設置有多個刮板,運行中通過主副耙共同作用,確保沉降槽錐底的沉積物能更徹底的刮集到排料口。

1.4 驅動裝置

驅動裝置是沉降槽耙料機的核心部件,用于帶動物料刮集裝置轉動。驅動裝置設有機械和電氣過載保護裝置,可確保耙料機安全可靠地運行,并在過載時能夠實現載荷自動消除及過載報警。驅動裝置的性能對整個設備運行的穩定性和可靠性具有較大影響。目前常用的驅動方式主要為機械驅動和液壓驅動,下文將對這兩種驅動方式分別進行介紹。

通過研究沉降槽耙料機的結構及運行原理可以發現,驅動裝置是該裝置的核心。研究其驅動原理,選擇合適的驅動方式對于沉降槽耙料機運行的穩定性和可靠性有著決定性的影響。

2 沉降槽耙料機驅動方式的研究

2.1 機械驅動

機械驅動裝置主要由電動機、減速器、支座、提升裝置、回轉支承、護罩等部件組成,其驅動原理為:主傳動裝置由主電動機帶動的擺線針輪減速器驅動,通過聯軸節使小齒輪轉動;小齒輪與回轉支承的外齒圈嚙合,并帶動回轉支承旋轉,進而帶動與其相連的耙料軸及耙臂旋轉,固定在耙臂上的刮板將錐底沉降物刮入位于槽底中央的沉降物出口。耙臂升降是通過提升電動機帶動的擺線針輪減速器經一級齒輪減速和螺旋傳動后實現的。

機械驅動耙料機具有機械過載保護功能,并在電機和擺線針輪減速器間設置了扭矩傳感器。當負載扭矩達到設定值時,主副耙自動升降,能自動消除過載現象,直到設備正常運轉;當負載扭矩繼續增大至最高設定值時,主傳動電機停止運轉并發出報警信號,同時提耙電機開始動作直至物料刮集裝置提升到最高位。

機械驅動的核心部件為擺線針輪減速器[4],其優點如下:(1)傳動比大,單級傳動的傳動比一般為9~87, 若采用多級組合則可達到更大的傳動比;(2)可適配各類電機;(3)體積小、質量輕,其體積與質量約為普通減速器的一半;(4)運轉平穩且高效,因為擺線針輪傳動有將近半數的齒嚙合,所以重疊系數大、運轉平穩高效,效率可達90%以上。

2.2 液壓驅動

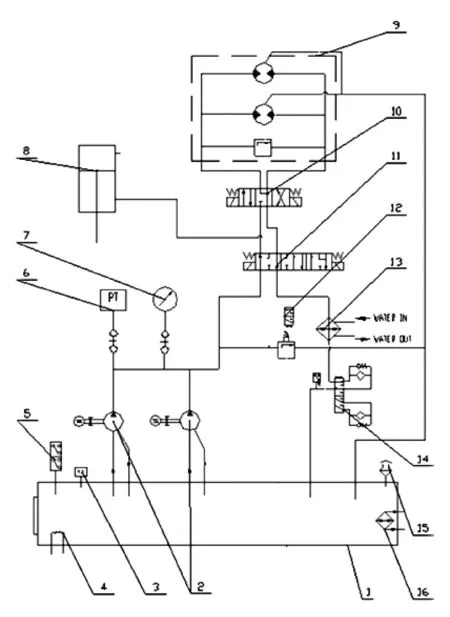

液壓驅動主要由油泵、液壓馬達和油箱等構成(如圖1 所示),可滿足正常、反轉和提降三種工況。

圖1 液壓驅動系統原理圖

(1) 正常運轉工況

如圖1 所示,油泵2 由電動機帶動,液壓油經過濾器進入液壓泵腔,經電磁換向閥10 和11 進入液壓馬達9,進而驅動耙料軸正向轉動。回油由液壓馬達流出,經電磁換向閥10 和11,流入回油冷卻器13和過濾器14,經冷卻、過濾后流回油箱。

(2) 反轉工況

在耙料機的實際運行過程中,工況時常會產生變化。當槽底物料逐漸增多后,物料刮集裝置的工作阻力增大,液壓系統的負荷也隨之增大。當設備處于正常運轉工況時,檢測到油泵出口壓力變送器的輸出信號高于設定值,則控制系統首先驅動電磁換向閥10,通過變換給油方向使液壓馬達帶動耙料軸反轉,進而排除過載工況。

(3) 提、降耙工況

在反轉工況結束以后,如果油泵出口壓力變送器的輸出信號仍然高于設定值,則電磁換向閥11 會切換位置并使液壓缸帶動物料刮集裝置向上提升。當耙料機被提升至設定位置時,電磁換向閥11 變換位置使設備繼續運行。當物料刮集裝置被提升至上限位置時,提耙工況結束。設備繼續運轉,槽底於漿被不斷排出槽體,物料刮集裝置則在重力的作用下不斷下降,當物料刮集裝置降至下限位置時,裝置繼續正常運轉工況[5]。

液壓驅動系統具有下列優點:

(1)液壓驅動系統中的減速器為斜齒輪減速器,斜齒輪減速器的輸出扭矩大,齒輪強度高,轉子不易損壞,可避免由于擺線針輪減速器損壞而導致設備頻繁檢修。

(2)采用電磁換向閥10 實現耙料機的反轉,降低了提耙的頻率及故障率,使設備運轉更加高效、穩定。結合煤化工裝置的現場運行情況可知,沉降槽耙料機的過載故障并非都是由于物料處理量激增引起的,更多是由于物料的黏性較大、流動性較差而引起的局部物料沉積造成的。該類故障可通過物料刮集裝置反轉一段距離來排除,降低了耙料機的提耙頻率,從而提高了耙料機的穩定性和工作效率[6];

(3)耙料機的部分控制任務由液壓系統實現,簡化了設備的控制邏輯;

(4)整個液壓系統在密閉條件下運行,不受自然環境的影響,可以在潮濕、多塵的環境中使用;

(5)液壓系統具有更大的調節范圍,使得設備能適應工況變化甚至過載。

3 驅動方式對比分析

目前耙料機常用的驅動方式是機械驅動,這種驅動方式具有操作和維護簡單、設備占地面積小、初期投入成本低等優勢。但是在實際應用中,機械驅動存在許多不足:(1)耙料軸的轉速與電動機轉速相比較低,因此常常采用速比較大的擺線針輪減速器。該類減速器傳動件結構復雜,對制造精度的要求較高,否則無法達到多齒嚙合,且強度低、抗過載能力差[7],導致設備滿載或負荷波動時極易損壞。據統計,耙料機的各主要部件中,擺線針輪減速器的故障頻率位居榜首;(2)機械驅動一般采用扭矩傳感器檢測耙料機的過載情況,此方式常由于檢測環境惡劣、檢測點難以準確把握而導致測量結果不夠準確;(3)對于直徑大于18 m 的耙料機,回轉支承無法承受單臺大功率電機所帶來的巨大扭矩,若更換強度更高的回轉支承則會影響設備的經濟性,因此往往采用多臺小功率電機驅動的方式,這就會導致電機之間運轉不同步,對設備運轉產生負面影響。

與機械驅動相比,液壓驅動以油泵加液壓馬達作為動力來源,其具有諸多優點:(1)液壓驅動采用壓力傳感器代替扭矩傳感器來檢測設備的運行狀況,可有效避免扭矩傳感器易失效、不靈敏等缺點;(2)低速大扭矩液壓馬達轉速遠低于電動機,可以大大降低減速器的速比,采用強度較高的齒輪減速器替代擺線針輪減速器,可以降低維修成本;(3)可以實現設備反向運轉刮料,有助于系統在輕度壓耙時通過反轉來擺脫不利工況,提高運行效率;(4)在變工況甚至過載時,液壓驅動可以更好地保護設備、適應新的需求。

總的說來,在耙料機尺寸較小、工作環境良好、設備工況穩定、人員操作水平較高的情況下常采用機械驅動;而在大尺寸、變工況、工作環境較為惡劣的情況下,液壓驅動方式有著更為顯著的優勢。

4 結論

機械驅動和液壓驅動的耙料機在不同使用環境下有著不同的優點。在環境良好、工況穩定的小型耙料機中采用機械驅動較有優勢;而在工況變動頻繁的大型耙料機上,液壓驅動更能適應工藝需求。根據不同需求結合不同驅動方式的特點進行選型,才能讓耙料機運行更加穩定、高效。