構建綠色低碳智能制造系統的對策

劉勝勇

重汽(濟南)車橋有限公司 山東濟南 250104

正高級工程師 劉勝勇

1 序言

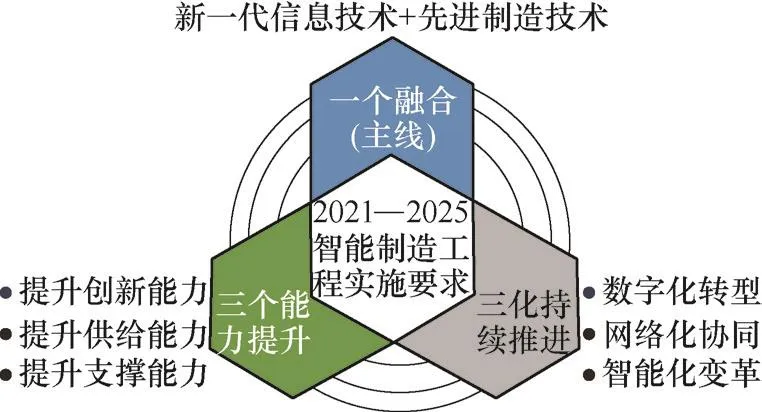

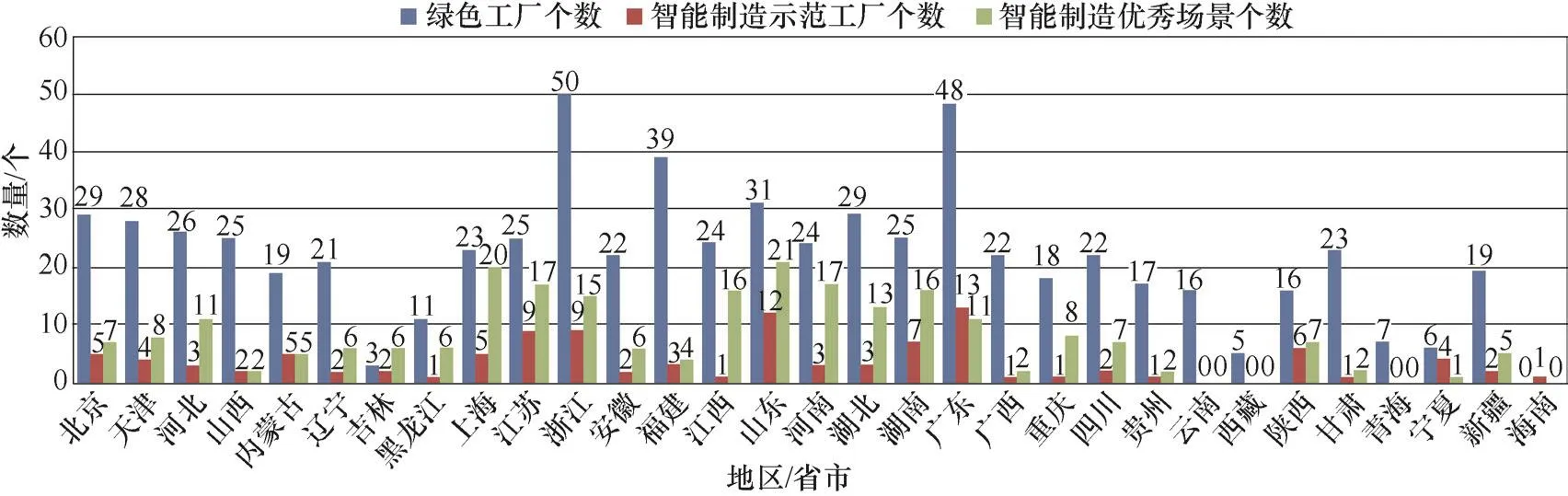

智能制造是制造強國建設的主攻方向,其發展程度直接關乎我國制造業的質量水平;綠色低碳是人與自然和諧共生的新境界,其推廣應用直接影響CO2排放量。2021年底,工信部聯規〔2021〕207號《“十四五”智能制造發展規劃》通過一個融合、三個能力提升及三化持續推進,給出制造業五年內深入實施智能制造工程的綱領性要求,如圖1所示。2022年初,根據工信廳聯通裝函〔2021〕263號文公布了我國2021年度110個智能制造示范工廠和241個智能制造優秀場景,工信廳節函〔2022〕7號文公布了我國2021年度673個綠色工廠。以此引領制造業區域性協調優化發展,擴大綠色低碳智能制造的覆蓋度,快步提升智能制造能力的成熟度。2021年度中國綠色工廠、智能制造示范工廠及優秀場景的分布如圖2所示。

圖1 “十四五”智能制造工程實施的綱領性要求

圖2 2021年度中國綠色工廠、智能制造示范工廠及優秀場景的分布

筆者基于智能制造的眾多規劃要求,借鑒汽車、鋼鐵、航空、機床、電子、奶業和醫藥等領域的智能制造優秀場景建設經驗,結合多年來產線柔性配置、資源動態組織、產品質量優化、能耗數據監控、在線監測診斷、智能倉儲物流、工藝動態調優、精準作業派工以及人機協同作業等方面的操作心得,給出智能場景、智能車間乃至智能工廠建設的對策。

2 七個場景助力綠色低碳智能制造系統

在創新、協調、綠色、開放及共享的新發展理念下[1],制造業的智能制造需要圍繞“數字化、網絡化和智能化”三化目標持續建設,要從試點示范轉向推廣應用新階段,契合勞動密集型產業向中西部轉移、技術密集型產業向中西部和東北地區轉移的國家戰略,大量采用新工藝、新裝備和新手段,廣泛采取節能環保新措施,去除工業固廢減量化痛點,有效控制CO2排放量,打造花園式綠色工廠。

2.1 產線柔性配置場景

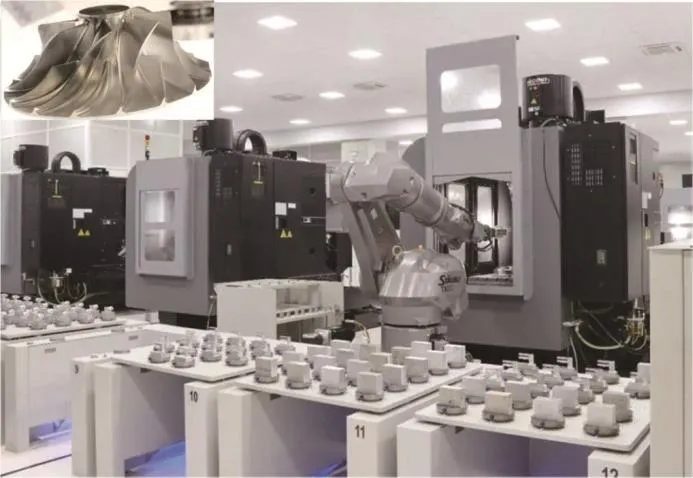

在東風小康汽車有限公司、天津信泰汽車零部件有限公司、重慶大江動力設備制造有限公司等的生產現場,自動化流水生產線是提高生產效率必不可少的常見組織形式。眾多產線不管是單/雙列直線布置,還是L或U型布局形式,現都已替換為山東蒂德精機、力勁精密、日發精機、揚州歐普、臺灣油機及臺灣瀧澤等國內品牌的數控車床、加工中心、鏜銑中心、復合中心,增添了FANUC、ABB、KUKA、CLOOS、銘賽及新松等六自由度關節機器人,并在EDNA等數字化系統和NC-Link互聯協議的輔助下[2],成為涵蓋規劃、生產、監控和服務四個階段的集成式數字化柔性制造典型應用場景(見圖3)。

圖3 集成式數字化柔性制造典型應用場景(赫克航空裝備智能制造生產線)

2.2 智能在線檢測場景

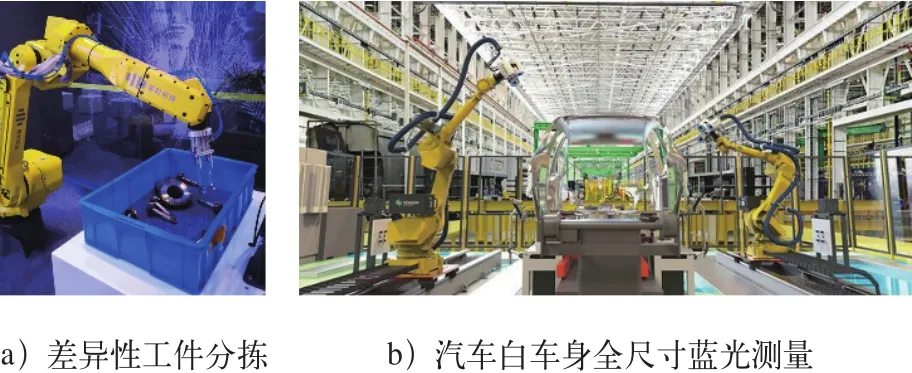

在上海諾雅克電氣有限公司、北京福田戴姆勒汽車有限公司、信陽同合車輪有限公司等的生產現場,類似軸承內外圈、滾子和保持架以及汽車輪轂、白車身等零部件會被視覺機器人識別、分類與分揀。2D視覺拍照系統在深度學習后,能夠高可靠性地判讀產品缺陷類別和異常,實現海量數據色差圖的可視化與報告[3]。3D視覺測量系統立足MatrixVision等平臺,輔以機器人AI控制后,能夠進行在線或臨線的過程測量控制,實現產品100%全曲面和關鍵特征的微米級視覺測量,以及多規格差異性工件的分類、分揀。藍光測量系統立足雙導軌方案和Coreview軟件,配裝智能機器人和專用測量支架后,能夠在30min內完成汽車白車身全尺寸的非接觸式自動測量(見圖4),生成全車身點云圖,并與CAD數模理論值進行偏差計算。此外,用戶還可增設機器人雙工位夾鉗、線內緩沖料臺、中間姿態轉換臺、傳感器定位載體和高品質藍光測量系統等裝置,用以保證整條產線的生產節拍,并在快速運行中獲得高穩定性測量結果。

圖4 差異性工件分揀與汽車白車身全尺寸藍光測量

2.3 能耗數據監測場景

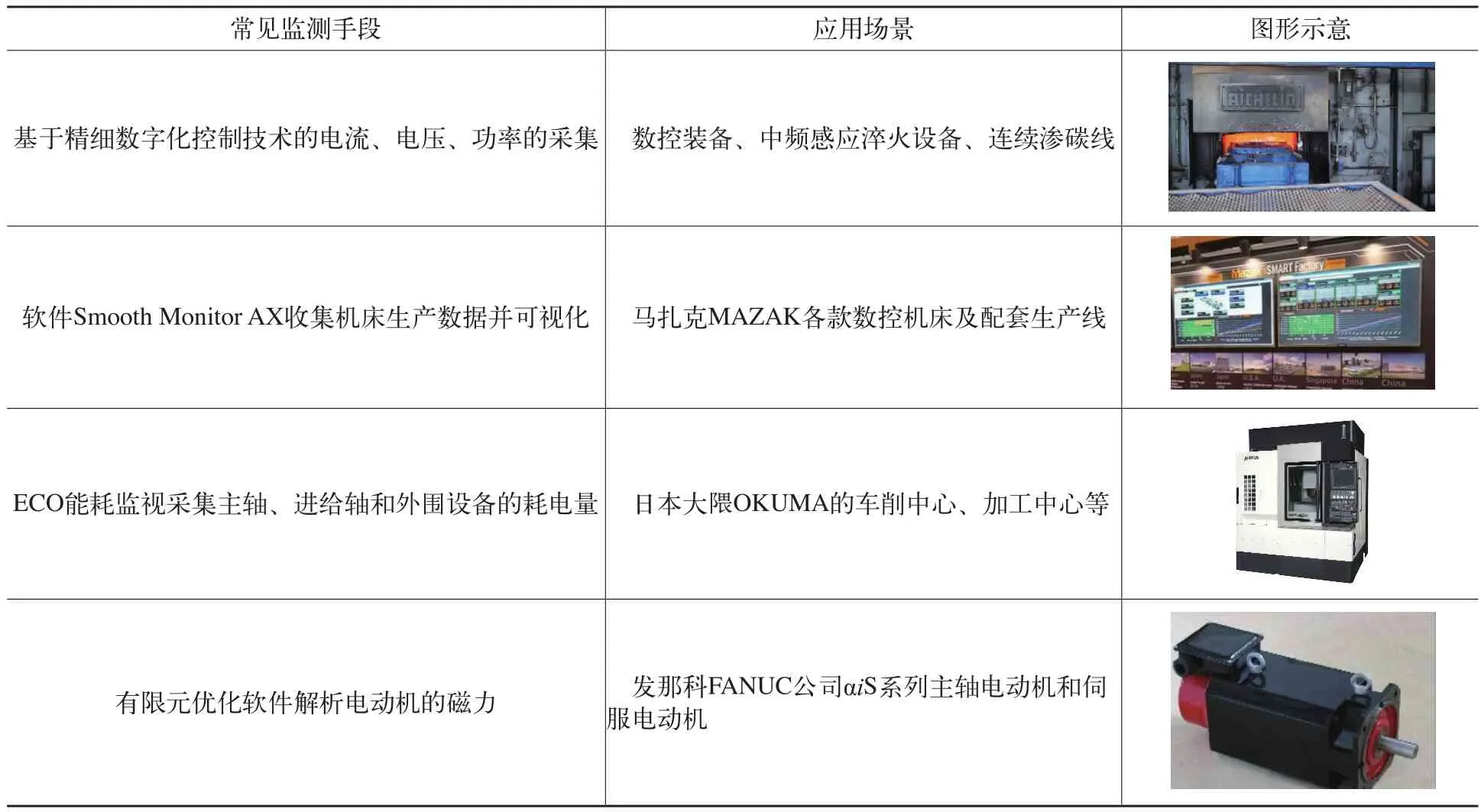

研究表明:工業生產是第一大碳排放源,在切削液、潤滑油、液壓油及冷媒等介質應用造成的碳排放中,每年近36%的CO2來自于工業生產排放。我國明確2030年前CO2排放量達到峰值103億噸,人均7.2噸;在2060年前,經植樹造林、節能減排等措施實現碳中和目標——抵消自身產生的CO2排放量。據此,在智能制造系統中,引入能耗數據監測手段、應用新一代節能裝置是制造業推進低碳綠色轉型的重要途徑。常見能耗數據監測手段見表1。新一代綠色節能裝置及特點見表2。

表1 常見能耗數據監測手段

表2 新一代綠色節能裝置及特點

2.4 資源動態組織場景

不管是制造業的工廠,還是其他行業的現場,以紅、藍、綠、黃顏色小人比擬的毛坯件、夾具、圖樣、訂單、刀具、機床、周轉架、成品件、工量具和輔料等各種資源俯拾皆是。伴隨工作任務的推進,涵蓋規劃、生產、監控和服務四個階段的眾多資源實時處于動態變化中。只有憑借先進的管理系

統、架設低時延的工業網絡,才能使他們在綠色低碳的智能制造系統中鏈接有效并發揮效能。

譬如,在MAZAK公司基于Smooth Technology技術的SPS(Smooth Process Support)智能化工廠管理系統(見圖5)中,Smooth CAM RS可將用戶網絡提報的3D CAD圖樣轉化為生產所需的加工程序,并對程序進行分析和優化;Smooth Scheduler可提取Smooth軟件程序中的加工工時,經資源推演后,據每臺機床的產能及訂單緊急程度進行自動排產,并將準確的生產計劃、加工程序、工藝和作業指示等信息下發給執行層的目標機床;Smooth Tool Management會檢查每臺機床的刀庫狀態,預先配置生產所用刀具并監控刀具壽命;Smooth Monitor對機床的運轉信息、開動狀態、維護情況進行實時管理和數據采集分析,經NC-Link協議軟件反饋給各管理者,向其呈現機床動態信息和生產任務執行進程。

圖5 MAZAK SPS智能化工廠管理系統

2.5 質量優化追溯場景

眾所周知,質量是企業的生命,員工的飯碗。在機加工件尺寸波動,影響產線效率;月末在制品盤點,在途合格件數量模糊;生產中不合格半成品流入下道工序,形成無效加工而浪費生產資源;柔性生產線完工件無規律地斷續出現殘次品甚至是廢品,不能經由有效質量手段快速、準確捕捉問題癥結;投入市場的產品存在顧客投訴,因缺乏完整生產過程記錄而無法定位責任人……因此,綠色低碳的智能制造系統務必要強化質量優化追溯場景的建設:基于一物一碼的二維碼方式,將生產底層的大量離散的人、機、料、法(工藝)、環等基礎數據進行系統性收集與關聯,在SIGER MTS等追溯管理平臺(見圖6)上處理中間數據——工單報工、過站管理、檢驗管理和返工返修管理等,并在管理前端形成質量數據分析、8D報告支持和供應渠道對比,最終實現生產動態過程直觀透明化、產品質量全數字可追溯化的效果。

圖6 SIGER MTS追溯管理平臺

2.6 監測診斷遠程運維場景

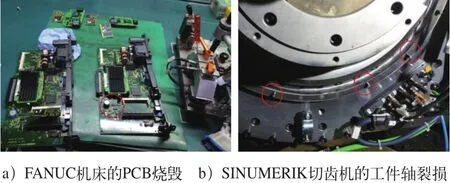

雖然智能制造系統已能夠經由隨機軟件實時報告運行工況,按設計/經驗周期給出維護預警[4],但在實際運轉中,常因單一機床零件老化磨損、關鍵設備部件異常損壞等痛點問題(見圖7),造成柔性制造線乃至智能車間的某一環節停滯,影響智能制造系統的效能發揮。

圖7 智能制造系統常發痛點問題

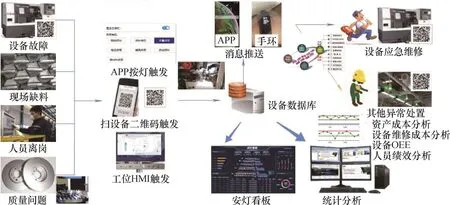

一旦瓶頸式裝備出現故障痛點,智能制造運維隊伍就會發揮其功能:自主排故時間短,在線監測癥結準,遠程診斷響應快,維修復轉預案細,待換零件儲備全,修后機床精度穩,產品質量一致性強。這些既離不開監測診斷遠程運維場景基于大數據平臺下應急維修傳遞流程(見圖8)的全面建設,又離不開人員調配、備件協同、工藝優化、質量反饋等資源要素基于移動端和PC端的協同交互。

圖8 應急維修傳遞流程

2.7 工藝動態調優場景

裝備保工藝,工藝保質量。在綠色低碳智能制造系統的工藝動態調優場景中,既需要基于工藝路徑完成產品工序追溯與防錯,又需要基于物料BOM完成裝配追溯與防錯;既需要分析優化工藝流程(如恒輪HELLER4 Performance),實時數據同步傳輸至以太網并經外部云平臺進行評估展示,又需要主動檢測機床主軸振動(如Smooth Ai Spindle),經人工智能技術優化切削參數;既需要監視機床溫度變化(如Ai Thermal Shield),又需要經人工智能學習算法補償熱位移;既需要具備機器人快速連接功能(如FANUC CNC-QSSR),又需要兼有動態碰撞監測DCM功能(如海德漢TNC640),預警碰撞事故的發生可能。此外,用戶需更多采用干切技術(如重慶滾齒機YH3120CNC、南京二機插齒機YD5126CNC、寶雞虢西倒角機GYK9335、宜昌長機刮齒機YK8115等),實現產品的綠色減材加工,通過去掉切削液相關裝置與減少CO2排放量,做到降本增效和節能減排。

3 結束語

《“十四五”智能制造發展規劃》制定了2025年70%的規模以上制造業企業基本實現數字化、網絡化,建成500個以上引領行業發展的智能制造示范工廠的目標。新的發展理念,新的環保要求,新的市場格局,新的產品結構,必將產生新的供求關系。包括機床工具在內的全部企業唯有快速轉型升級:以工藝、裝備為核心,以數據為基礎,依托制造單元、車間、工廠及供應鏈等載體,構建虛實融合、知識驅動、動態優化、安全高效、綠色低碳的智能制造系統,方可夯實企業發展壯大的基石,創造更多滿足市場剛需的具有三化特點的產品。