波紋金屬軟管泄漏原因分析

黃薪鋼,陳建國,黨麗華,馬青軍,曹浩,宋南

1.天津市特種設備監督檢驗技術研究院 天津 300192

2.哈爾濱焊接研究院有限公司 黑龍江哈爾濱 150028

1 序言

波紋金屬軟管作為輸送各種流體介質的管配件,其材質大多選用不銹鋼。鑒于波紋金屬軟管具有質量輕、柔性好、抗疲勞、耐腐蝕、減振降噪及使用壽命長等優點,廣泛應用于石化、冶金、機車、船舶、航空航天、特種設備、城市供水及能源建筑等領域[1,2]。

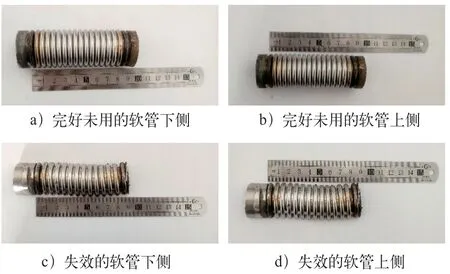

2021年6月,某單位的波紋金屬軟管在使用過程中發生泄漏,如圖1所示。軟管材質的牌號為06Cr19Ni10,在常溫和-162℃兩溫度點下交替服役,最大工作載荷為1.6MPa,軟管內部介質為液化天然氣,工作時會產生振動現象,外部有一層鋼絲網套,直接與空氣接觸,軟管與外部網套不接觸。軟管與上下金屬管采用焊接方式連接,鋼絲網套與上下金屬管的連接,通過外部套管與金屬管的焊接實現。針對該泄露問題,天津市特種設備監督檢驗技術研究院組織相關人員對波紋金屬軟管的泄漏原因進行分析。

圖1 失效波紋金屬軟管

2 檢測方法

采用由外到內、由宏觀到微觀、同類產品完好件與失效件對比的檢測和分析思路,根據波紋金屬軟管的規格和幾何結構,依次對軟管開展宏觀尺寸檢測、無損檢測(滲透)、厚度檢測和掃描電鏡檢測。在宏觀尺寸檢測的過程中分別使用鋼尺和游標卡尺對其長度、波紋數、波紋厚度、波紋間距進行檢測;采用滲透檢測確定其是否開裂及具體失效位置;使用游標卡尺對其失效與未失效位置進行測厚;為了進一步分析失效原因,使用蔡司Gemini SEM 500熱場發射掃描電子顯微鏡對金屬軟管的失效位置進行檢測[3]。

綜合所有檢測結果,對波紋金屬軟管的失效原因進行分析。

3 檢測結果及分析

3.1 宏觀尺寸檢測

首先以完好未用的波紋金屬軟管為基準,對完好未用和失效的波紋金屬軟管進行宏觀對比檢測,如圖2、圖3所示。在檢測之前,將整體構件的外層鋼絲網套去除,露出波紋金屬軟管。

圖2 完好未用的和失效的波紋金屬軟管長度檢測

圖3 完好未用和失效的波紋金屬軟管波紋間距檢測

通過對完好未用和失效的波紋金屬軟管的長度進行對比測量,發現失效波紋金屬軟管產生變形,一側長度為90mm,另一側長度為87mm;完好未用的波紋金屬軟管兩側長度均為87mm。同時還發現,完好未用波紋金屬軟管的波紋數為18個,而失效金屬軟管的波紋數僅為14個(見圖2)。測量完好未用和失效的波紋金屬軟管中單個波紋的厚度,發現均為3.64mm(見圖3)。為了獲得波紋金屬軟管的波紋間距,測量了包含一定數量波紋的波紋金屬軟管長度,得出其中包括的波紋數與波紋間距數,然后用波紋金屬軟管長度減去波紋數所占長度,再除以波紋間距數,最終得出波紋間距數的平均值。計算結果表明,完好未用的和失效的波紋金屬軟管的平均波紋間距分別為0.89mm和2.47mm。

由此說明,失效波紋金屬軟管的長度、單個波紋厚度與完好未用的波紋金屬軟管幾乎或完全相同;失效波紋金屬軟管的波紋數少于完好未用的波紋金屬軟管;失效波紋金屬軟管的波紋間距大于完好未用的波紋金屬軟管。失效波紋軟管局部受到非正常應力作用,產生塑性變形,使波紋金屬軟管抵抗變形的能力變弱[4]。

3.2 滲透檢測

考慮到波紋軟管已發生泄漏,現用滲透檢測的方法對波紋金屬軟管的失效位置進行確定。滲透檢測主要依據滲透液的流動、可隨缺陷的形貌與位置隨時改變形狀、無間隙依附特性來進行檢測[5]。檢測前將波紋金屬軟管對中切開。第一步,對波紋金屬軟管的外側進行滲透檢測,確定失效位置,如圖4所示;第二步,在確定失效位置的基礎上,對波紋金屬軟管的內側進行滲透檢測,對失效位置進行再次確認,如圖5所示。

圖4 軟管外側滲透檢測

圖5 軟管內側滲透檢測

通過滲透檢測發現,波紋金屬軟管的失效形式為產生裂紋。該裂紋呈橫向穿透,出現在波紋金屬軟管與外側金屬管接口下部的第二道波紋間距內,靠近下部波紋的根部位置,長度約為1cm,且沿裂紋的橫向延伸方向存在一道極細的凹槽(見圖4)。

3.3 厚度檢測

為了驗證波紋金屬軟管在裂紋處是否存在減薄的情況,將上述用于滲透檢測的軟管試樣清洗干凈,在裂紋處進一步進行取樣。沿波紋金屬軟管的縱向將包含裂紋的位置取下,然后將取下的試樣沿橫向在裂紋處斷開(見圖6)。并對波紋金屬軟管的裂紋處與未發現裂紋處進行測厚(未發現裂紋處的測厚在不包含裂紋的另外半側波紋金屬軟管上進行),如圖7所示。

圖6 波紋金屬軟管裂紋位置取樣

圖7 波紋金屬軟管裂紋位置與無裂紋位置測厚

通過厚度檢測,發現波紋金屬軟管的裂紋處與未發現裂紋處的厚度均為0.36mm,不存在厚度減薄的情況,說明波紋金屬軟管產生裂紋的原因不是減薄造成的。

3.4 掃描電鏡檢測

通過以上的理化檢測項目,并沒有明確波紋金屬軟管的失效原因。鑒于掃描電子顯微鏡具有更高且連續可調的放大倍數,可從幾倍放大至幾十萬倍,且金屬材料對電子束作用下材料表面的物理現象和信號的敏感程度各不相同,所以掃描電子顯微鏡成像模式在金屬材料研究中的選用顯得尤為重要,適用于直接觀察試樣凹凸不平的表面尤其是斷口的細微結構[6]。因此,為了確定裂紋的斷裂方式,采用掃描電鏡對其裂紋位置的斷口進行檢測分析,檢測位置如圖8所示,檢測結果如圖9所示。檢測過程中,首先在低放大倍數下,隨機選擇兩個位置,即位置1和位置2,隨后對位置1和位置2進行不同放大倍數的掃描電鏡檢測。

圖8 波紋金屬軟管裂紋處掃描電鏡檢測位置

圖9 波紋金屬軟管裂紋斷口的掃描電鏡檢測結果

由圖9可知,波紋金屬軟管的裂紋斷口形貌中存在典型的多組近似平行的彎曲線條,為典型的疲勞輝紋形貌[7],說明波紋金屬軟管的斷裂方式為疲勞斷裂。

4 結論及建議

基于以上檢測結果和分析,對波紋金屬軟管的失效原因分析如下。

1)該波紋軟管工作時,液化天然氣進入波紋金屬軟管時,波紋金屬軟管會發生振動,而振動導致的疲勞失效是常見的原因[8]。

2)由宏觀尺寸檢測結果可知,失效的波紋金屬軟管與完好未用的波紋金屬軟管相比,兩者的長度和單個波紋的厚度相同,但是失效的波紋金屬軟管波紋數更少、波紋間距更大(相差近3倍),這種結構的波紋金屬軟管在使用過程中更加處于“吃勁”狀態,失效波紋軟管局部受到非正常應力作用而產生塑性變形,使波紋金屬軟管抵抗變形的能力變弱。

3)波紋金屬軟管的兩端與外側金屬管采用焊接的方式相連,且失效位置的金屬有明顯過熱發暗跡象,正好處于或鄰近焊接熱影響區,強度會低于其他位置。

4)在發現裂紋的波紋間距內,沿裂紋的橫向延伸方向存在一道極細的凹槽,這會導致該處強度更低,也更易發生失效。

綜合以上因素共同作用的結果,最終導致波紋金屬軟管在波紋間距的凹槽處發生疲勞斷裂失效。

依據波紋金屬軟管失效分析結果,筆者建議改進措施可從以下兩方面入手。

1)在波紋金屬軟管使用前,應嚴格管控材質、尺寸的規范性。

2)嚴格控制波紋金屬軟管兩端與外側金屬管的焊接工藝,不要出現過熱軟化現象。