數(shù)控系統(tǒng)在盤環(huán)件水浸超聲波檢測(cè)設(shè)備上的應(yīng)用試驗(yàn)

李征

北京航臻科技有限公司 北京 101300

關(guān)鍵字:數(shù)控系統(tǒng);盤環(huán)件;水浸超聲波檢測(cè)設(shè)備

1 序言

隨著檢測(cè)精度要求的提高,越來越多的航空零部件開始采用自動(dòng)化超聲波檢測(cè)設(shè)備進(jìn)行檢測(cè)。根據(jù)檢測(cè)對(duì)象的不同,自動(dòng)化超聲波檢測(cè)設(shè)備可分為檢測(cè)金屬零部件常用的常規(guī)水浸超聲波檢測(cè)設(shè)備和盤環(huán)件水浸超聲波檢測(cè)設(shè)備,以及檢測(cè)復(fù)合材料零部件常用的噴水式自動(dòng)化超聲波檢測(cè)設(shè)備等[1]。

目前,自動(dòng)化超聲波檢測(cè)設(shè)備多采用運(yùn)動(dòng)控制板卡進(jìn)行運(yùn)動(dòng)控制,通過對(duì)板卡的底層函數(shù)進(jìn)行軟件開發(fā),形成多種類型的掃描運(yùn)動(dòng)軌跡。這種控制方式具有使用方便、可編譯性強(qiáng)、成本低等優(yōu)勢(shì),但也存在開發(fā)工作量大、調(diào)試復(fù)雜、安全性差等缺點(diǎn)。在運(yùn)動(dòng)控制方式中,數(shù)控機(jī)床中應(yīng)用的數(shù)控系統(tǒng)控制方式具有集成度高、通用性強(qiáng)、控制軸數(shù)多、功能豐富、運(yùn)動(dòng)精度高、可靠性高等特點(diǎn),且相關(guān)技術(shù)成熟。

但是,數(shù)控系統(tǒng)除在運(yùn)動(dòng)軸數(shù)較多和行程較大的噴水式自動(dòng)化超聲波檢測(cè)設(shè)備[2]上有所應(yīng)用外,在常規(guī)水浸超聲波檢測(cè)設(shè)備和盤環(huán)件水浸超聲波檢測(cè)設(shè)備中鮮有應(yīng)用。

基于上述情況,我公司決定開展數(shù)控系統(tǒng)在自動(dòng)化超聲波檢測(cè)設(shè)備上的應(yīng)用試驗(yàn),設(shè)計(jì)生產(chǎn)一臺(tái)采用數(shù)控系統(tǒng)進(jìn)行運(yùn)動(dòng)控制的盤環(huán)件水浸超聲波檢測(cè)設(shè)備,并選用筒形試件作為典型件進(jìn)行檢測(cè)試驗(yàn)驗(yàn)證,以此研究數(shù)控系統(tǒng)在盤環(huán)件水浸超聲波檢測(cè)設(shè)備上的應(yīng)用情況。

2 設(shè)備的設(shè)計(jì)生產(chǎn)

根據(jù)市場(chǎng)常用盤環(huán)件水浸超聲波檢測(cè)設(shè)備的規(guī)格,確定設(shè)備的最基本的設(shè)計(jì)要求如下。

1)檢測(cè)對(duì)象:最大直徑1500mm,最大厚度或高度為600mm。

2)坐標(biāo)軸設(shè)置:X、Y、Z、B、C(轉(zhuǎn)臺(tái)軸)、H(升降軸)。

3)檢測(cè)精度:能夠檢出φ0.8mm的平底孔,以及鈦合金試塊中φ1.2mm×300mm的平底孔。

4)組成:設(shè)備主要包括硬件和軟件兩大部分。其中,硬件包含機(jī)械運(yùn)動(dòng)機(jī)構(gòu)、數(shù)控系統(tǒng)、超聲波板卡和上位機(jī)等;軟件包含超聲波數(shù)據(jù)采集和分析軟件,以及掃描軌跡規(guī)劃軟件等。

因此,設(shè)備的設(shè)計(jì)生產(chǎn)主要包含數(shù)控系統(tǒng)配置、機(jī)械運(yùn)動(dòng)系統(tǒng)搭建和軟件開發(fā)三個(gè)方面。

2.1 數(shù)控系統(tǒng)配置

在自動(dòng)化超聲波數(shù)據(jù)采集過程中,需要由數(shù)控系統(tǒng)給出當(dāng)前位置坐標(biāo)值信息,超聲波板卡激勵(lì)并接收當(dāng)前位置處的超聲波信號(hào)。上位機(jī)同時(shí)讀取當(dāng)前位置的坐標(biāo)位置數(shù)據(jù)和超聲波信號(hào)數(shù)據(jù),形成一個(gè)完整數(shù)據(jù),一組這樣的數(shù)據(jù)結(jié)果通過調(diào)色板進(jìn)行映射成像,即形成了直觀的超聲波檢測(cè)圖像。

因此,選取數(shù)控系統(tǒng)時(shí),首要解決的問題是:如何快速讀取當(dāng)前位置坐標(biāo)值并上傳至上位機(jī);同時(shí)還需要考慮坐標(biāo)位置數(shù)據(jù)和超聲波信號(hào)數(shù)據(jù)的同步性,以及數(shù)控系統(tǒng)和伺服驅(qū)動(dòng)裝置對(duì)超聲波信號(hào)的干擾問題。

選取廣州數(shù)控的GSK25iMb型數(shù)控系統(tǒng),搭配廣州數(shù)控220V交流伺服驅(qū)動(dòng)和電動(dòng)機(jī)。具體實(shí)現(xiàn)方式為如下。

1)采用網(wǎng)絡(luò)連接方式,實(shí)現(xiàn)上位機(jī)和超聲波板卡的實(shí)時(shí)通信。

2)直接調(diào)用廣州數(shù)控提供的位置信息實(shí)時(shí)獲取DEMO程序,直接從數(shù)控系統(tǒng)底層獲取單一位置數(shù)據(jù)信息,并將讀取速度提高到2ms。

3)創(chuàng)建兩個(gè)先入先出緩存器(FIFO),分別用于存儲(chǔ)坐標(biāo)位置數(shù)據(jù)和超聲波信號(hào)數(shù)據(jù),由上位機(jī)軟件同時(shí)讀取、匹配。

4)對(duì)設(shè)備進(jìn)行全閉環(huán)控制,在數(shù)控系統(tǒng)等硬件上加裝屏蔽裝置,并進(jìn)行接地處理,保證設(shè)備整體的信噪比。

2.2 機(jī)械運(yùn)動(dòng)機(jī)構(gòu)搭建

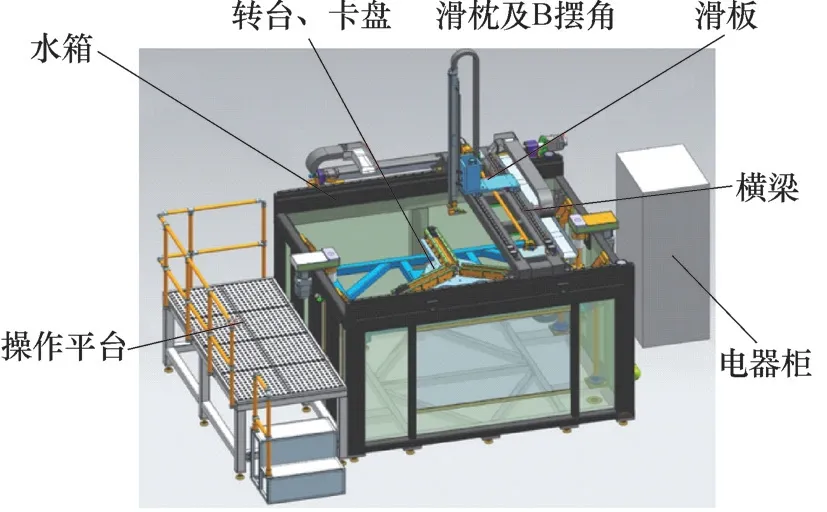

機(jī)械運(yùn)動(dòng)機(jī)構(gòu)選用剛性強(qiáng)、穩(wěn)定性好、精度保持性高的橋式結(jié)構(gòu),主要由水箱、橫梁、滑板、滑枕、轉(zhuǎn)臺(tái)及卡盤等部件組成,轉(zhuǎn)臺(tái)具有升降功能。

機(jī)械運(yùn)動(dòng)機(jī)構(gòu)配置X、Y、Z、H、B、C共6個(gè)運(yùn)動(dòng)坐標(biāo)軸,包括:橫梁在水箱上的縱向運(yùn)動(dòng)(X);橫滑板在橫梁上的橫向運(yùn)動(dòng)(Y);垂向滑枕在橫滑板上的上下運(yùn)動(dòng)(Z);探頭在安裝于垂向滑枕下端雙擺角調(diào)整機(jī)構(gòu)上的擺動(dòng)(B:繞Y坐標(biāo)的旋轉(zhuǎn))轉(zhuǎn)臺(tái)的上下運(yùn)動(dòng)(H);轉(zhuǎn)臺(tái)繞Z坐標(biāo)的回轉(zhuǎn)(C)。機(jī)械運(yùn)動(dòng)機(jī)構(gòu)如圖1所示。超聲波探頭可安裝在B擺角末端。自動(dòng)掃描時(shí),可實(shí)現(xiàn)縱向(X)、橫向(Y)、垂向(Z)、B擺角及C擺角(轉(zhuǎn)臺(tái))的多軸聯(lián)動(dòng)。

圖1 機(jī)械運(yùn)動(dòng)機(jī)構(gòu)

2.3 軟件開發(fā)

軟件開發(fā)主要包括:基于廣州數(shù)控的GSK25iMb型數(shù)控系統(tǒng),開發(fā)數(shù)據(jù)采集前的掃描軌跡規(guī)劃軟件,以及基于法國Socomate公司的USPC 7100LA板卡開發(fā)超聲波數(shù)據(jù)采集和分析的軟件。

基于數(shù)控系統(tǒng)軌跡規(guī)劃軟件的工作方式如下。

1)通過上位機(jī)編程,創(chuàng)建零件形狀參數(shù)設(shè)置窗口,由操作者輸入零件形狀參數(shù)。

2)這些參數(shù)直接對(duì)數(shù)控系統(tǒng)內(nèi)的宏變量進(jìn)行賦值,進(jìn)而在數(shù)控系統(tǒng)底層直接生成與零件形狀相對(duì)應(yīng)的NC程序。

3)基于NC程序,上位機(jī)發(fā)出運(yùn)行指令,數(shù)控系統(tǒng)控制機(jī)械運(yùn)動(dòng)機(jī)構(gòu)實(shí)現(xiàn)實(shí)際的數(shù)據(jù)采集過程。目前,已實(shí)現(xiàn)了平面掃描、圓盤面掃描、圓柱面掃描和圓錐面掃描這4種掃描模式的軌跡規(guī)劃。

超聲波數(shù)據(jù)采集和分析軟件主要是:通過超聲波板卡采集獲取當(dāng)前位置的超聲波信號(hào)數(shù)據(jù),即實(shí)時(shí)A波信號(hào);上位機(jī)同時(shí)讀取A波信號(hào)數(shù)據(jù)和坐標(biāo)位置數(shù)據(jù),從不同方向進(jìn)行顏色映射,形成檢測(cè)圖像。目前,能夠?qū)崿F(xiàn)直角坐標(biāo)系下和極坐標(biāo)系下的C掃描成像和B/D掃描成像,以及極坐標(biāo)系下的形狀圖像還原。同時(shí),支持在圖像中進(jìn)行缺陷尺寸測(cè)量、區(qū)域截取、缺陷識(shí)別、缺陷標(biāo)記、底波分析和報(bào)告生成等功能,以實(shí)現(xiàn)對(duì)超聲波檢測(cè)結(jié)果數(shù)據(jù)的分析和判定。

2.4 設(shè)備完成

通過設(shè)備裝配、電氣調(diào)試、精度測(cè)量、軟件調(diào)試和整機(jī)調(diào)試后,配以操作臺(tái)、腳踏板等附件,一臺(tái)搭配了數(shù)控系統(tǒng)的盤環(huán)件水浸超聲波檢測(cè)設(shè)備設(shè)計(jì)生產(chǎn)完成,如圖2所示。

圖2 盤環(huán)件水浸超聲檢測(cè)設(shè)備

各坐標(biāo)軸的行程如下。

X軸行程:1550mm。

Y軸行程:1630mm。

Z軸行程:730mm。

B擺角行程:-95°~+95°。

C坐標(biāo)行程:n×360°。

H坐標(biāo)(轉(zhuǎn)臺(tái)升降):940mm。

其中,直線軸的定位精度均<0.1mm,重復(fù)定位精度均<0.05mm;擺角B軸的定位精度為1342.6"(0.38°),重復(fù)定位精度為648.5"(0.18°);轉(zhuǎn)臺(tái)C軸的定位精度為266.9"(0.07°),重復(fù)定位精度為266.9";最大掃描檢測(cè)速度能夠達(dá)到150mm/s。

3 試驗(yàn)驗(yàn)證

為驗(yàn)證盤環(huán)件水浸超聲波檢測(cè)設(shè)備的檢測(cè)能力,選取反映設(shè)備整體超聲波檢測(cè)性能的信噪比來進(jìn)行檢測(cè)試驗(yàn)和檢測(cè)精度試驗(yàn),以及反映盤環(huán)件超聲波檢測(cè)工藝的筒形試件檢測(cè)試驗(yàn)進(jìn)行重點(diǎn)介紹。

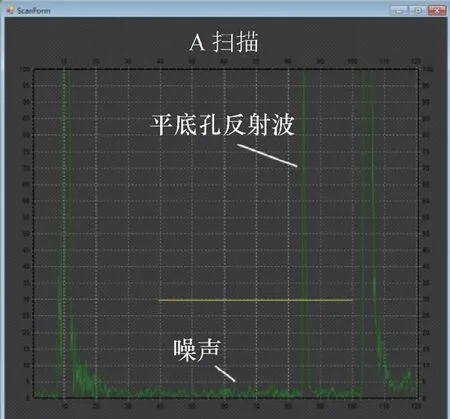

3.1 信噪比檢測(cè)

選取預(yù)埋有φ0.8m m平底孔的7075鋁合金試塊,試塊直徑50mm、厚95mm,平底孔面距被檢測(cè)面75mm。

選用5M H z水浸平探頭,探頭晶片直徑0.5i n(1in=25.4mm),設(shè)置探頭底端和試塊被檢測(cè)面之間的水層厚度為100mm;移動(dòng)X、Y軸,將探頭移動(dòng)至平底孔位置,找到平底孔反射波幅值的最大值;調(diào)節(jié)增益,使其幅值達(dá)到100%;設(shè)置閘門,觀察到閘門噪聲信號(hào)幅值約為5%(見圖3),得出該設(shè)備的信噪比為26dB(20 ∶1)。

圖3 信噪比檢測(cè)結(jié)果

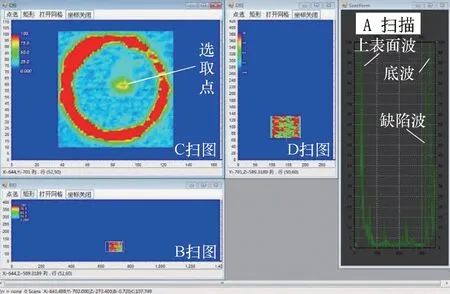

3.2 檢測(cè)精度試驗(yàn)

選取預(yù)埋有φ1.2m m平底孔的T C4鈦合金試塊,試塊φ75mm、厚320mm,平底孔面距被檢測(cè)面100mm。

選用5MHz水浸平探頭,探頭晶片直徑0.5in,設(shè)置探頭底端和試塊被檢測(cè)面之間的水層厚度為65mm,采用平面掃描模式進(jìn)行自動(dòng)化掃描檢測(cè)。

檢測(cè)結(jié)果如圖4所示,其中C掃描和A掃描中均能清晰地看到平底孔反射波信號(hào)。

圖4 鈦合金φ1.2mm×300mm試塊檢測(cè)結(jié)果

3.3 筒形試件檢測(cè)

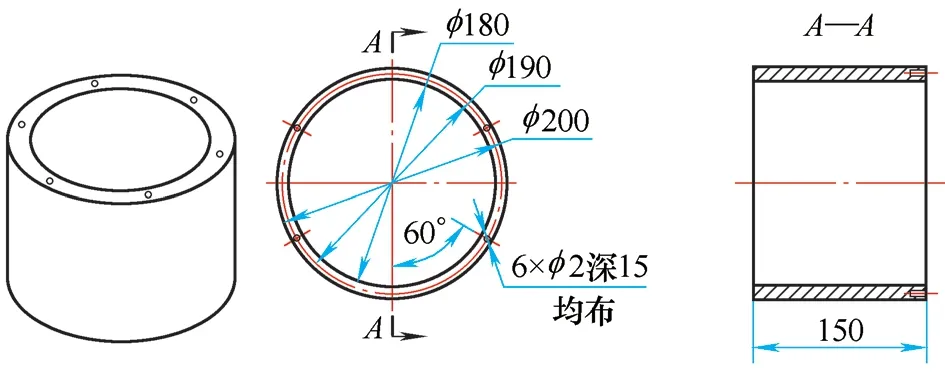

選取7075鋁合金筒形試件:外徑200mm,內(nèi)徑180mm,在φ190mm處預(yù)埋了6個(gè)φ2mm、孔深15mm的平底孔缺陷,如圖5所示。

圖5 筒形試件

選用5MHz水浸平探頭;設(shè)置探頭底端和試塊被檢測(cè)面之間的水層厚度為65mm;采用圓柱面掃描模式(外側(cè))進(jìn)行自動(dòng)化掃描檢測(cè)。

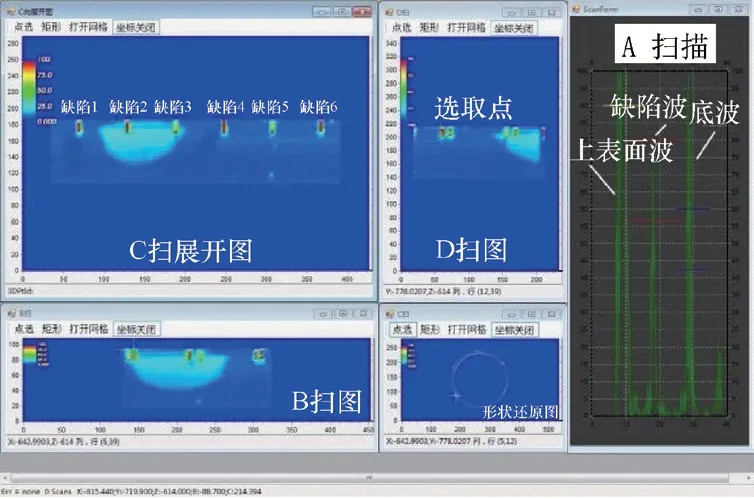

檢測(cè)結(jié)果如圖6所示。其中,C掃描展開圖、B和D圖像與形狀還原圖像中均能夠看到預(yù)埋的6個(gè)缺陷;在D掃描圖中,打開十字光標(biāo),選取一點(diǎn),A掃圖中相應(yīng)地顯示出該選取點(diǎn)處的信號(hào)情況。

圖6 筒形試件檢測(cè)結(jié)果

4 結(jié)束語

通過盤環(huán)件水浸超聲檢測(cè)設(shè)備的設(shè)計(jì)生產(chǎn),以檢測(cè)試驗(yàn)驗(yàn)證,說明采用數(shù)控系統(tǒng)進(jìn)行運(yùn)動(dòng)控制的自動(dòng)超聲波檢測(cè)設(shè)備,能夠?qū)崿F(xiàn)超聲波信號(hào)的實(shí)時(shí)采集,以及超聲波掃描檢測(cè)的實(shí)時(shí)成像和全A波存儲(chǔ),能夠檢測(cè)鈦合金試塊中φ1.2mm×300mm的平底孔,滿足盤環(huán)件水浸超聲波檢測(cè)的應(yīng)用需求。

基于數(shù)控系統(tǒng)開發(fā)的軌跡規(guī)劃軟件,能夠?qū)崿F(xiàn)平面掃描、圓盤面掃描、圓柱面掃描等掃描模式的軌跡規(guī)劃設(shè)置,減少了開發(fā)工作量。

由于此次條件有限,所以對(duì)盤環(huán)件水浸超聲波檢測(cè)設(shè)備的掃描速度、超聲波信號(hào)的信噪比等方面未作深入研究,后續(xù)將針對(duì)這些方面開展相應(yīng)研究。