重型車床鎖緊塊鑄造工藝改進

劉智峰

天水星火機床有限責任公司 甘肅天水 741024

1 序言

目前,我公司生產的重型車床鎖緊塊出品率低,成本較高,現場操作工藝復雜,并且有縮孔、縮松缺陷,基于這種情況,需進行工藝改進。

鎖緊塊屬于厚壁鑄件,壁厚2 6 0 m m,材 質H T 2 5 0 , 毛 坯 重4 4 0 k g , 輪 廓 尺 寸φ260mm×1100mm。鑄件不得有縮松、縮孔、夾雜及氣孔等鑄造缺陷。

2 原工藝存在的問題

2.1 造型操作工藝

原工藝(見圖1),從一端分型,鑄件全放在下箱,為保證重力補縮優勢,需要較大的重力壓頭,因此上箱高度不能低于300mm。造型合箱后砂箱高度1700mm以上,使用兩箱造型時,涂料涂刷不便,且涂刷后燃燒不充分,產生表面粘砂而影響鑄件質量。若采用三箱造型,則現場操作工藝復雜,砂鐵比較高,型砂使用多,造型成本增加。

圖1 原鑄造工藝

2.2 凝固方式

原工藝根據順序凝固原理,采用自下而上順序凝固,鑄件靠重力補縮,由于灰鑄鐵結晶溫度范圍較寬,再加之上砂型和出氣孔的冷卻,鑄件上部一段外殼結殼較快,不能滿足自下而上順序凝固的要求,在鑄件頂面向下150~200mm易出現縮松或縮孔缺陷,嚴重時可使鑄件報廢,灰鑄鐵由其自身特性決定,不易實現順序凝固[1]。

2.3 澆注系統和冒口

從鑄件質量出發,總結原工藝生產經驗,在頂端加高200mm做為聯體補縮冒口,使鑄造缺陷上移,使其在加工過程中被去除,這樣基本滿足鑄件質量要求。原來采用澆注系統補縮,為方便補縮,內澆道截面使用高梯形,但內澆道在液態凝固后期不能及時封閉,不能更好地應用石墨化膨脹對后續凝固收縮進行補縮,因此鑄件在凝固晚的部位易出現縮松、縮孔缺陷。使用這種鑄件生產工藝,不但鑄件出品率較低,而且切除聯體補縮冒口時增加了加工成本,鑄件質量也不能穩定地滿足要求。

3 工藝改進措施

3.1 造型操作工藝改進

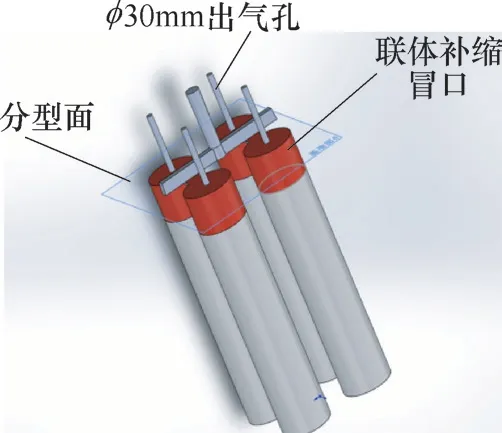

如圖2所示,改變原來的分型面,從φ260mm中心分型,上下對稱,大大降低了造型砂箱高度,兩箱造型綽綽有余,合箱后高度為500~600mm,涂料涂刷也很方便,簡化了現場操作工藝,降低了砂鐵比,節約了造型成本。

圖2 改進后鑄造工藝

3.2 凝固方式改進

根據灰鑄鐵的結晶范圍較寬和凝固過程的石墨化膨脹兩大特性,改變原來的順序凝固方式,應用內澆道、出氣孔、冷筋板(見圖2)調節熱量分布狀態,使其熱量平衡,達到同時凝固[1]。

3.3 澆注系統和冒口改進

(1)澆注系統改進 一箱四件,鐵液從一端進入,過內澆道放置小暗冒口,中間兩件用一道內澆道,尺寸為(寬×高)80mm×15mm,兩端兩件使用兩道內澆道,尺寸為(寬×高)40mm×15mm,每件熱量分布比較均勻,內澆道截面采用扁平形,便于液態收縮后期及時封閉,最大化應用石墨化膨脹特性。

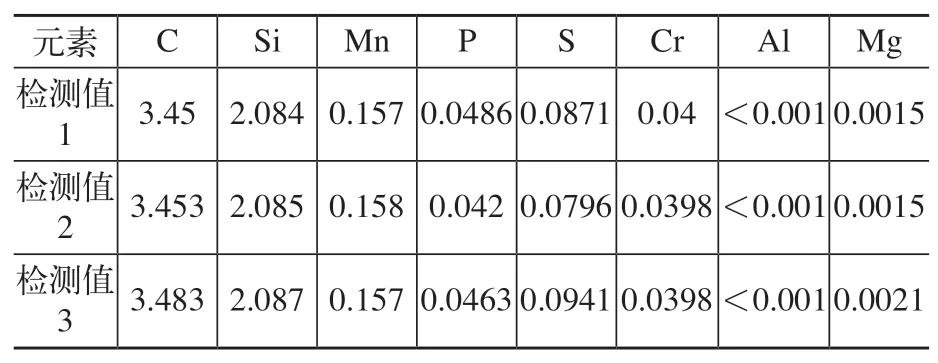

(2)冒口改進 由鑄件模數=鑄件體積/鑄件表面積,計算得出此鑄件模數為5.8cm。匯總一段時間內熔煉HT250化學成分分析,結果見表1。

表1 HT250化學成分(質量分數) (%)

由表1化學成分可得出,HT250碳當量為4.16%~4.23%,且每批次都進行孕育處理。另外,在鑄件頂部中間放置一條400mm×30mm×(80~100)mm冷筋板,并在冷筋板中間設一個φ30mm的出氣孔,同時在尾端1/4處放置φ30mm出氣孔一個(見圖2),使用冷筋板和出氣孔調節溫度分布,均衡中間部位熱量,達到均衡凝固,再加上內澆道的及時封閉,最大化地使用石墨化膨脹。根據以上條件,此鑄件可進行無冒口鑄造[2]。鑄造省去了頂端聯體補縮冒口,既克服了鑄件縮松、縮孔缺陷,又提高了出品率,降低了加工生產成本。

4 結束語

通過工藝措施改進,鑄件達到無冒口鑄造,該產品及同類產品質量滿足了要求,出品率提高。與改進前相比,不但保證了鑄件質量,而且節約了生產成本,降低了工人的操作難度和勞動強度,工藝也得到有效簡化。