坡耕地鴨嘴式玉米排種器間歇同步充補裝置設(shè)計與試驗

王金武 王梓名 徐常塑 周文琪 杜木軍 唐 漢

(1.東北農(nóng)業(yè)大學(xué)工程學(xué)院, 哈爾濱 150030; 2.黑龍江省德沃科技開發(fā)有限公司, 哈爾濱 150086)

0 引言

坡耕地占全國總耕地面積20%,其機械化水平較低,嚴重影響了我國糧食生產(chǎn)安全與戰(zhàn)略發(fā)展[1-2]。鴨嘴式玉米排種器具有適應(yīng)性強、結(jié)構(gòu)輕簡等特點,被廣泛應(yīng)用于坡耕地玉米精量播種。但在作業(yè)過程中仍存在播種質(zhì)量低且穩(wěn)定性差等問題[3-4],限制了坡耕地環(huán)境下玉米精量播種機械化水平。

國外規(guī)模化種植對鴨嘴式排種器研究及應(yīng)用較少。相對而言,國內(nèi)學(xué)者對此類排種器及其關(guān)鍵部件研究相對較多[5-8]。陳學(xué)庚等[9-10]提出了滾動直插原理精量播種方式,研發(fā)了系列鴨嘴式棉花穴播排種器,于新疆等地大面積廣泛應(yīng)用推廣。李娟娟等[11]采用鴨嘴式排種形式,提出了轉(zhuǎn)軸型孔式精量排種器改進方案并對其充種性能進行仿真優(yōu)化。劉宏新等[12-13]研究了一種鴨嘴扎穴的被動式滾筒播種成穴機構(gòu),可實現(xiàn)復(fù)雜田間環(huán)境下的免耕播種。石林榕等[14]利用彈性橡膠對種盤進行了結(jié)構(gòu)改進,提高鴨嘴式排種器充種性能及排種質(zhì)量。付威等[15]根據(jù)強制夾持原理,提出了一種機械強制夾持玉米精量播種方法,提高了此類排種器的排種性能。上述研究多以排種器結(jié)構(gòu)改進為主,在坡耕地復(fù)雜環(huán)境下對排種器結(jié)構(gòu)優(yōu)化及性能提升研究較少[16-18],且無法實現(xiàn)精量排種過程的同步充補功能,一定程度影響其應(yīng)用推廣。

本文設(shè)計一種配套于鴨嘴式玉米排種器的間歇同步充補裝置,優(yōu)化整體結(jié)構(gòu)與關(guān)鍵部件參數(shù)。采用多種試驗方法,探索各因素對排種性能影響,獲得排種器較優(yōu)工作及結(jié)構(gòu)參數(shù)組合,對比其與常規(guī)排種器性能優(yōu)越性,以驗證所設(shè)計合理性與可行性,以期為坡耕地環(huán)境下玉米精量播種機具及其關(guān)鍵部件的設(shè)計提供理論方法和技術(shù)參考。

1 排種器結(jié)構(gòu)與工作原理

1.1 主要結(jié)構(gòu)

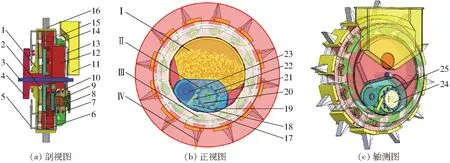

配套間歇同步充補裝置的鴨嘴式玉米排種器主要由排種器本體(大撥叉、小撥叉、滯種室、種箱、排種室、直角導(dǎo)種部件、導(dǎo)種環(huán)及鴨嘴裝置)和間歇同步充補裝置(補種窩眼輥、內(nèi)棘輪連接件、外棘輪連接件、排種窩眼輥、回位彈簧、下?lián)u桿、上搖桿、凸輪桿、凸輪、清種輥、內(nèi)棘輪及外棘輪)等部件組成,如圖1所示。鴨嘴裝置與滯種室通過外盤滑道和螺釘固裝于連接盤,小撥叉鉸接于鴨嘴裝置,導(dǎo)種環(huán)固裝于滯種室,連接軸串聯(lián)其余主要部件并通過螺栓固定。其中,間歇同步充補裝置和直角導(dǎo)種部件是排種器的核心工作機構(gòu);間歇同步充補裝置通過殼體上卡槽裝配于排種室下端,實現(xiàn)同步充種與補種功能;直角導(dǎo)種部件通過螺釘固裝于導(dǎo)種環(huán)上,可保證種子在導(dǎo)種區(qū)平穩(wěn)運移,提高排種器整體作業(yè)質(zhì)量。

圖1 配套間歇同步充補裝置的鴨嘴式玉米排種器整體結(jié)構(gòu)圖Fig.1 Overall structure diagrams of duckbill corn metering device with intermittent synchronous seeding and reseeding device1.外盤 2.連接盤 3.連接軸 4.大撥叉 5.小撥叉 6.滯種室 7.補種窩眼輥 8.內(nèi)棘輪連接件 9.外棘輪連接件 10.排種窩眼輥 11.種箱 12.排種室 13.殼體 14.直角導(dǎo)種部件 15.導(dǎo)種環(huán) 16.鴨嘴裝置 17.回位彈簧 18.下?lián)u桿 19.卸種片 20.凸輪桿 21.上搖桿 22.凸輪 23.清種輥 24.內(nèi)棘輪 25.外棘輪 Ⅰ.充種區(qū) Ⅱ.補種區(qū) Ⅲ.導(dǎo)種區(qū) Ⅳ.投種區(qū)

1.2 工作原理

排種器作業(yè)過程主要分為重力充種、探種補種、穩(wěn)定導(dǎo)種和精準投種4個串聯(lián)階段,分別對應(yīng)充種區(qū)、補種區(qū)、導(dǎo)種區(qū)和投種區(qū),如圖1b所示。其中充種區(qū)與補種區(qū)相對于地面平動,導(dǎo)種區(qū)與投種區(qū)相對于地面純滾動。

在作業(yè)過程中,種子由種箱填充至充種區(qū),通過重力和窩眼支持力將種子充入排種窩眼輥和補種窩眼輥。旋轉(zhuǎn)窩眼輥(補種窩眼輥及排種窩眼輥)和清種輥保持充種區(qū)種子群動態(tài)平衡形成均勻種子流。窩眼將種子由充種區(qū)運移至補種區(qū),當排種窩眼輥漏充時,下?lián)u桿在回位彈簧作用下,定軸旋轉(zhuǎn)與排種窩眼輥內(nèi)徑相接觸,同時固聯(lián)在下?lián)u桿上端的上搖桿逆時針旋轉(zhuǎn)與外棘輪輪齒脫離,此時在摩擦力作用下凸輪與內(nèi)棘輪自鎖,帶動外棘輪轉(zhuǎn)動,外棘輪通過外棘輪連接件將動力傳遞至補種窩眼輥上,補種窩眼輥隨排種窩眼輥一同轉(zhuǎn)動完成補種。當排種窩眼輥未漏充時,種子克服回位彈簧推力頂起下?lián)u桿,上搖桿順時針轉(zhuǎn)動與外棘輪輪齒嚙合,凸輪與內(nèi)棘輪滑轉(zhuǎn)使動力脫離,此時補種窩眼輥相對靜止,僅由排種窩眼輥排出。被排出的種子經(jīng)過月牙形的卸種片完成清種,落入導(dǎo)種區(qū),隨著在地面上做純滾動的導(dǎo)種環(huán)運動,在直角導(dǎo)種部件主端面與水平面相互垂直前,種子在重力和摩擦力作用下沿直角導(dǎo)種部件不斷滑移進入投種區(qū)。種子由滯種室落入鴨嘴裝置中,隨著排種器的轉(zhuǎn)動運移至投種點,大撥叉撥動小撥叉,使固聯(lián)在小撥叉上的鴨嘴裝置開合,排入土壤中完成投種過程。

2 關(guān)鍵部件結(jié)構(gòu)設(shè)計

2.1 間歇同步充補裝置設(shè)計

圖2 間歇同步充補裝置與下?lián)u桿相對位置關(guān)系Fig.2 Relative position relation of intermittent synchronous seeding and reseeding device and lower rocker1.清種輥 2.上搖桿 3.下?lián)u桿 4.回位彈簧 5.排種窩眼輥 6.補種窩眼輥 7.卸種片 8.凸輪 9外棘輪連接件 10.凸輪桿 11.外棘輪

如圖2所示,間歇同步充補裝置主要由搖桿(上搖桿及下?lián)u桿)、排種窩眼輥、補種窩眼輥、回位彈簧、凸輪、凸輪桿、內(nèi)棘輪和外棘輪等組成,其結(jié)構(gòu)參數(shù)和相對位置關(guān)系直接影響補種作業(yè)效果。本研究重點對關(guān)鍵部件(搖桿、窩眼輥、外棘輪)配合位置關(guān)系、搖桿最小轉(zhuǎn)角、回位彈簧作用力及凸輪與內(nèi)棘輪自鎖條件進行分析,以提高間歇同步充補裝置的排種性能。

2.1.1下?lián)u桿與窩眼輥相切條件

為保證穩(wěn)定補種準確性與同步性,需滿足下?lián)u桿與窩眼輥相切條件,即在正常工況下(無漏播情況),下?lián)u桿長度應(yīng)滿足1~2倍的窩眼中心弧長,使其輪廓與補種窩眼輥相切,保證上搖桿始終與外棘輪輪齒嚙合,避免連續(xù)作業(yè)時補種窩眼輥不斷滑轉(zhuǎn)而造成重播。同時在漏播工況下上搖桿須迅速脫離外棘輪輪齒,結(jié)合動力實現(xiàn)同步補種。

在正常工況下,搖桿與窩眼輥幾何關(guān)系如圖3所示,下?lián)u桿長度需滿足

(1)

式中l(wèi)h——下?lián)u桿長度,mm

Rp——排種窩眼輥外徑,mm

n——型孔數(shù),個

圖3 正常工況下?lián)u桿與窩眼輥幾何關(guān)系Fig.3 Geometric relationship between lower rocker and socket roll under normal working conditions

為保證排種器結(jié)構(gòu)緊湊性,同時降低種子所受離心力,窩眼輥直徑不宜過大,設(shè)定窩眼輥旋轉(zhuǎn)半徑(即種子旋轉(zhuǎn)半徑)Rp為50 mm;當作業(yè)速度和株距一定時型孔數(shù)越多,充種性能越好[19],故設(shè)計窩眼輥型孔個數(shù)為12。將參數(shù)代入式(1),可得下?lián)u桿長度lh為26~52 mm。綜合考慮搖桿轉(zhuǎn)角等因素,下?lián)u桿長度不宜過大,確定下?lián)u桿長度lh為30 mm。

2.1.2上搖桿脫離外棘輪輪齒條件

為實現(xiàn)補種窩眼輥動力快速接合與分離,與其配合的搖桿需定軸旋轉(zhuǎn)一定角度,在保證上搖桿可脫離外棘輪的輪齒條件下,間歇同步充補裝置響應(yīng)時間最短。搖桿位移與排種窩眼輥結(jié)構(gòu)關(guān)系如圖4所示。搖桿旋轉(zhuǎn)中心至末端點長度l和搖桿轉(zhuǎn)角ε關(guān)系可表示為

(2)

式中rp——窩眼輥內(nèi)徑,mm

由式(2)可知,在弧長恒定情況下,搖桿旋轉(zhuǎn)中心至末端點長度l越大,則搖桿旋轉(zhuǎn)角ε最大值越小。考慮間歇同步充補裝置緊湊性,設(shè)定搖桿旋轉(zhuǎn)中心至末端點長度l為52 mm。綜合考慮傳動機構(gòu)空間位置和窩眼輥材料強度,窩眼輥內(nèi)徑不宜過小,設(shè)計窩眼輥內(nèi)徑rp為35 mm,搖桿旋轉(zhuǎn)角ε最大值為16.5°。

圖4 搖桿位移、排種窩眼輥與外棘輪結(jié)構(gòu)關(guān)系Fig.4 Relationship between rocker displacement, seeding socket roller and outer ratchet structure

為確定搖桿旋轉(zhuǎn)中心點p的位置,以窩眼輥旋轉(zhuǎn)中心點O為坐標原點,原點水平線為x軸,坐標原點指向落種點為y軸,建立直角坐標系如圖4所示。根據(jù)幾何關(guān)系可知,點p既在以O(shè)為圓心、lOp為半徑的圓上,又在上搖桿中心線上。上搖桿中心線與x軸夾角為外棘輪輪齒頂角與搖桿旋轉(zhuǎn)角之和,且中心線恰好與窩眼輥外徑(設(shè)計外棘輪外圓半徑近似等于窩眼輥外徑Rp)相切以保證最小轉(zhuǎn)角,則點p需滿足

(3)

式中η——外棘輪輪齒頂角,取60°

xp——點p橫坐標,mm

yp——點p縱坐標,mm

為確定下?lián)u桿端角,如圖2所示,根據(jù)其幾何關(guān)系需滿足

(4)

式中λ——下?lián)u桿端角,(°)

將式(3)、(4)合并可得,搖桿旋轉(zhuǎn)中心點p坐標為(60 mm,40 mm),下?lián)u桿端角λ為17.2°。

在搖桿轉(zhuǎn)角ε確定情況下,回位彈簧的作用力越大,搖桿定軸旋轉(zhuǎn)速度越快,補種效果越好。但過大彈簧力易損傷種子。為確定種子不受損傷的極限彈簧力,對下?lián)u桿進行力學(xué)分析,如圖5所示。

圖5 探種過程力學(xué)分析Fig.5 Mechanical analysis of seed exploration process

在正常工況下,下?lián)u桿處于靜止狀態(tài),其主要受回位彈簧拉力Fx和種子支持力F1等復(fù)合力系。根據(jù)力矩平衡原理和壓力關(guān)系,回位彈簧作用力滿足

(5)

式中d0——回位彈簧作用點至搖桿中心距離,mm

l0——搖桿旋轉(zhuǎn)中心與種子中心最短距離,mm

ε0——回位彈簧與下?lián)u桿夾角,(°)

A0——下?lián)u桿與種子接觸面積,mm

M——玉米種子抗壓強度,MPa

回位彈簧作用于種子上壓力應(yīng)小于種子的抗壓強度4.115 MPa[20]。將參數(shù)代入式(5)可得回位彈簧作用力Fx應(yīng)小于41.8 N。

2.1.3內(nèi)棘輪設(shè)計

根據(jù)機械原理與實際作業(yè)可知,常規(guī)輪齒式棘輪機構(gòu)在高速作業(yè)時產(chǎn)生的沖擊和磨損影響排種器的排種質(zhì)量和使用壽命[21-22],設(shè)計一種曲線摩擦式棘輪機構(gòu)可避免沖擊振動造成的影響,提高排種質(zhì)量同時延長使用壽命。為保證內(nèi)棘輪鎖止,須確定內(nèi)棘輪曲線曲率半徑及圓心位置。以內(nèi)棘輪圓心O為坐標原點,坐標原點指向內(nèi)棘輪曲線圓心點q方向為y軸,y軸相垂直方向為x軸,建立直角坐標系xOy如圖6所示。

圖6 臨界條件下內(nèi)棘輪幾何關(guān)系Fig.6 Geometric relationship of inner ratchet under critical conditions

當凸輪輪廓與內(nèi)棘輪輪廓相切于點h,且當點h對凸輪桿力的方向與內(nèi)棘輪直徑方向垂直時,即內(nèi)棘輪徑向無分力,此時系統(tǒng)處于臨界狀態(tài)。點h坐標關(guān)系可表示為

(6)

式中xh——點h橫坐標,mm

yh——點h縱坐標,mm

lOA——內(nèi)棘輪圓心與凸輪桿鉸接中心距離,mm

lAB——凸輪圓心與凸輪桿鉸接中心距離,mm

r0——凸輪半徑,mm

θ0——OA與y軸夾角,(°)

綜合考慮內(nèi)棘輪尺寸及工藝要求,確定凸輪圓心與凸輪桿鉸接中心距離lAB為15 mm、內(nèi)棘輪圓心與凸輪桿鉸接中心距離lOA為23.5 mm、凸輪半徑r0為4 mm、OA與y軸夾角θ0為45°,將上述參數(shù)代入式(6)可得點h坐標為(-3.16 mm,30 mm)。

根據(jù)系統(tǒng)處于臨界狀態(tài)下的幾何關(guān)系,內(nèi)棘輪曲線圓心縱坐標及曲率半徑滿足

(7)

式中yq——內(nèi)棘輪曲線圓心縱坐標,mm

ρ——內(nèi)棘輪曲線曲率半徑,mm

在切點h確定的情況下,需保證內(nèi)棘輪滿足自鎖條件。以凸輪為研究對象,其與內(nèi)棘輪自鎖時進行靜力學(xué)分析,如圖7所示。

圖7 臨界狀態(tài)凸輪力學(xué)分析Fig.7 Analysis of cam mechanics in critical state

在忽略滾動摩擦力條件下,凸輪桿可簡化成二力桿模型,且凸輪桿與凸輪的受力方向相反,為作用力與反作用力關(guān)系。故凸輪所受凸輪桿力Fg的方向沿凸輪桿指向內(nèi)棘輪,凸輪所受內(nèi)棘輪的支持力F′n與凸輪與內(nèi)棘輪摩擦力f0分別垂直和平行于切點h。當力Fg的方向處于F′n與f0所合成的摩擦角φm之間時,凸輪與內(nèi)棘輪自鎖,凸輪與內(nèi)棘輪的摩擦角φm滿足

(8)

式中μ0——凸輪與內(nèi)棘輪摩擦因數(shù),取0.015

當內(nèi)棘輪作用于凸輪桿力的方向與凸輪桿中線夾角等于摩擦角時,凸輪桿處于自鎖臨界狀態(tài),內(nèi)棘輪曲線圓心縱坐標及曲率半徑滿足

(9)

結(jié)合式(7)~(9)可得,當內(nèi)棘輪曲線圓心縱坐標yq穩(wěn)定在33.0~33.16 mm,曲率半徑ρ穩(wěn)定在4.4~4.5 mm,可滿足系統(tǒng)臨界條件與內(nèi)棘輪自鎖條件,由于滾動摩擦因數(shù)較小,兩極限值較相近,最終確定圓心縱坐標yq為33 mm,曲率半徑ρ為4.5 mm。

2.2 直角導(dǎo)種部件優(yōu)化設(shè)計

漏播與重播不僅在充種過程中出現(xiàn),在直角導(dǎo)種部件運移種子時亦可能發(fā)生,分析其主要原因為:種子隨著導(dǎo)種環(huán)運移過程中,部分種子易脫離直角導(dǎo)種部件進入導(dǎo)種環(huán)腔體,此時種子無法進入對應(yīng)的滯種室造成漏播,導(dǎo)致漏播的種子繼續(xù)隨導(dǎo)種環(huán)運動,最終與下一顆種子共同排入滯種室中造成重播。為避免此類現(xiàn)象,對直角導(dǎo)種部件進行理論分析,優(yōu)化其結(jié)構(gòu)參數(shù)。

種子由窩眼輥落至導(dǎo)種環(huán)瞬間,其速度為窩眼輥上窩眼的線速度。種子隨導(dǎo)種環(huán)運動時,在重力與摩擦力的作用下,種子的最終速度等于導(dǎo)種環(huán)速度。忽略種子滾動摩擦且在直角導(dǎo)種部件主端面水平前種子未下滑,其動能變化關(guān)系可表示為

(10)

式中 ΔE——動能增量,J

m——種子質(zhì)量,kg

ω——導(dǎo)種環(huán)旋轉(zhuǎn)角速度,rad/s

r——導(dǎo)種環(huán)內(nèi)徑,mm

對直角導(dǎo)種部件上的種子進行運動學(xué)分析,如圖8所示,種子受重力mg、直角導(dǎo)種部件支持力Fn、直角導(dǎo)種部件摩擦力f及慣性離心力Fe的作用。

圖8 導(dǎo)種過程種子力學(xué)分析Fig.8 Analysis of seed mechanics during seed guide

如圖9所示,對其各力進行做功分析,重力為保守力做功,與作用路徑無關(guān)僅與位移相關(guān),由于在主端面水平前種子未下滑,重力與導(dǎo)種環(huán)支持力做功之和為0,故可忽略此段重力做功。根據(jù)種子運動到極限位置,直角導(dǎo)種部件主端面運動至與水平面垂直時,種子做類平拋運動脫離直角導(dǎo)種部件控制。故重力mg僅在直角導(dǎo)種部件主端面從水平運動至豎直過程中做功,可表示為

Wg=mg(R-r)sinθcosqm

(11)

式中θ——直角導(dǎo)種部件與內(nèi)徑夾角,(°)

g——重力加速度,m/s2

Wg——重力做功,J

qm——作業(yè)坡角,(°)

R——導(dǎo)種環(huán)外徑,mm

圖9 種子滑移過程力學(xué)分析Fig.9 Mechanical analysis of seed slippage process

根據(jù)達朗貝爾原理和幾何投影關(guān)系可確定種子受沿直角導(dǎo)種部件垂直方向的慣性力Fez為恒力,其值為mω2Rsinθ。排種器豎直時種子受沿直角導(dǎo)種部件垂直方向重力的分力與導(dǎo)種環(huán)轉(zhuǎn)角α關(guān)系為mgcosα。

以導(dǎo)種環(huán)圓心O為原點,水平方向為x軸,豎直方向為z軸,建立直角坐標系,如圖10所示。坡耕地環(huán)境下排種器受作業(yè)坡角的影響。

圖10 作業(yè)坡角影響運種效果Fig.10 Influence of operating slope angle on transport effect

當作業(yè)坡角方向相對于作業(yè)前進方向左偏時,種子緊貼直角導(dǎo)種部件,重力相對于直角導(dǎo)種部件垂直方向的分力與排種器豎直時受力相同;當作業(yè)坡角方向相對于作業(yè)前進方向右偏時,種子與直角導(dǎo)種部件側(cè)端面分離,種子受相對于直角導(dǎo)種部件主端面垂直方向重力的分力與作業(yè)坡角qm關(guān)系為mgcosαcosqm。摩擦力做功可表示為

(12)

(13)

式中Wf1——右偏時摩擦力做功,J

Wf2——左偏時摩擦力做功,J

μ——直角導(dǎo)種部件與種子間摩擦因數(shù)

根據(jù)動能定理及動力學(xué)分析,種子在運移的過程中僅重力與摩擦力做功,并設(shè)當作業(yè)坡角相對于作業(yè)前進方向左偏時取正值,右偏時取負值。由式(10)~(13)可得

(14)

綜合上述分析,當作業(yè)前進方向右偏時種子更易排入土壤中,根據(jù)常規(guī)鴨嘴式排種器設(shè)計標準及農(nóng)藝要求,確定導(dǎo)種環(huán)外徑R為170 mm,導(dǎo)種環(huán)內(nèi)徑r為145 mm,直角導(dǎo)種部件與種子間摩擦因數(shù)μ取0.45[23],選取作業(yè)角速度ω為3.14 rad/s,作業(yè)坡角qm為右偏12°,重力加速度g為9.8 m/s2,代入式(14),可得直角導(dǎo)種部件與內(nèi)徑夾角θ為-70°+k180°(k為正整數(shù)),根據(jù)實際安裝位置,確定直角導(dǎo)種部件與內(nèi)徑夾角θ為110°。

3 臺架性能試驗

3.1 試驗材料與條件

試驗地點為東北農(nóng)業(yè)大學(xué)排種性能實驗室。試驗材料為東農(nóng)254玉米種子,通過人工清選處理,保證供試種子形狀均勻、飽滿無損傷及蟲害。試驗裝置主要由配套間歇同步充補裝置的鴨嘴式玉米排種器和JPS-12型排種器性能檢測試驗臺(黑龍江省農(nóng)業(yè)機械工程科學(xué)研究院)組成,如圖11所示。

圖11 排種性能試驗臺Fig.11 Test bench of seeding performance experiments1.間歇同步充補裝置 2.配套間歇同步充補裝置鴨嘴式排種器 3.圖像系統(tǒng) 4.傳統(tǒng)鴨嘴式排種器 5.安裝臺架 6.驅(qū)動電動機

在試驗過程中,排種器固定安裝于臺架,種床帶相對于排種器反向運動,模擬播種作業(yè)實際前進狀態(tài),噴油泵將黏性油液噴于種床帶上,種子從排種器落至涂有油層的種床帶,通過試驗臺圖像系統(tǒng)進行實時檢測并采集數(shù)據(jù),以準確測定各項排種性能指標[24-25]。

3.2 試驗因素與指標

根據(jù)前期理論分析、預(yù)試驗及實際生產(chǎn)經(jīng)驗可知,影響排種質(zhì)量的主要因素為作業(yè)速度、回位彈簧預(yù)緊力和作業(yè)坡角。在試驗過程中,將針對這3個因素開展單因素試驗和正交優(yōu)化試驗,并在工況下與常規(guī)鴨嘴式排種器進行性能對比。通過調(diào)節(jié)排種性能試驗臺變頻器控制排種器作業(yè)速度,通過更換彈簧型號改變回位彈簧預(yù)緊力,通過調(diào)節(jié)安裝臺架角度控制作業(yè)坡角,以提高試驗可操作性及準確性。

根據(jù)玉米播種作業(yè)農(nóng)藝要求,參考GB/T 6973—2005《單粒(精密)播種機試驗方法》和JB/T 10293—2001《單粒(精密)播種機技術(shù)條件》,選取玉米播種合格指數(shù)和變異系數(shù)為試驗指標,評價排種器作業(yè)質(zhì)量、適播范圍及穩(wěn)定性。其計算式分別為

(15)

(16)

式中S——合格指數(shù),%

C——變異系數(shù),%

n0——單粒排種數(shù)

N——理論排種數(shù)

n′——樣本穴距總數(shù),個

u——理論播種穴距,mm

圖12 單因素試驗結(jié)果Fig.12 Results of single factor tests

3.3 單因素試驗

為分析各因素對性能評價指標的影響規(guī)律,結(jié)合實際播種作業(yè)要求及各因素可控有效范圍,采用單因素試驗,選取作業(yè)速度為0.2~1.4 m/s;作業(yè)坡角為向右側(cè)傾斜0°~24°;回位彈簧預(yù)緊力為0.5~25 N。合理選取回位彈簧預(yù)緊力能夠提高排種性能,同時避免種子破損,結(jié)合前文理論分析,回位彈簧最大作用力Fx應(yīng)小于41.8 N,回位彈簧作用力計算式為

(17)

式中G——剪切彈性模量,取7 800 MPa

dm——回位彈簧絲徑,mm

Dm——回位彈簧中徑,mm

lx——回位彈簧連接點間距,取33.5 mm

lx0——回位彈簧原長,mm

根據(jù)式(17)對回位彈簧進行選型[26-27]。所選取回位彈簧型號及結(jié)構(gòu)參數(shù)如表1所示。

表1 回位彈簧和彈簧力對應(yīng)關(guān)系Tab.1 Return spring and spring force relationship

由表1可知,當搖桿轉(zhuǎn)角ε為0°時,回位彈簧處于預(yù)緊狀態(tài),將其參數(shù)代入式(17),T1~T6型回位彈簧預(yù)緊力分別為0.5、5.6、10.6、15.6、20.7、24.8 N,其數(shù)值在0.5~25 N之間,滿足試驗要求;當搖桿轉(zhuǎn)角ε為16.5°時,回位彈簧處于最大張緊狀態(tài),將其參數(shù)代入式(17),T1~T6型回位彈簧最大作用力分別為3.3、8.6、13.6、24.2、26.7、38.4 N,皆小于回位彈簧最大作用力41.8 N,滿足理論分析要求。

分別對作業(yè)速度、回位彈簧預(yù)緊力和作業(yè)坡角進行單因素試驗,每組試驗重復(fù)3次,取3次試驗平均值為試驗結(jié)果,運用Excel軟件對試驗數(shù)據(jù)進行處理,如圖12所示。

由圖12a可知,隨作業(yè)速度增加,合格指數(shù)先升后降,變異系數(shù)先降后升。其中作業(yè)速度0.8~1.2 m/s是滿足排種作業(yè)要求效果最優(yōu)區(qū)間;由圖12b可知,隨回位彈簧預(yù)緊力增加,合格指數(shù)先升高后穩(wěn)定不變,變異系數(shù)變化不明顯。其中回位彈簧預(yù)緊力10~20 N是滿足排種作業(yè)要求效果最優(yōu)區(qū)間;由圖12c可知,隨作業(yè)速度增加,合格指數(shù)先升高后降低,變異系數(shù)先降低后升高。其中作業(yè)坡角8°~16°為滿足排種作業(yè)要求效果的最優(yōu)區(qū)間。

3.4 正交試驗

在試驗過程中,因回位彈簧預(yù)緊力需結(jié)合回位彈簧型號確定,為滿足回位彈簧通用性要求(以便標準化選型)并得到較優(yōu)工作及結(jié)構(gòu)參數(shù)組合,采用三因素三水平正交試驗方案開展試驗。綜合考慮實際參數(shù)范圍和單因素分析結(jié)果,試驗因素水平如表2所示。選取正交試驗表L9(34),共實施9組處理,每組處理重復(fù)3次取平均值,試驗方案和結(jié)果如表3所示,A、B、C為因素水平值。

表2 試驗因素水平Tab.2 Test factors and levels

表3 試驗方案與結(jié)果Tab.3 Test scheme and results

對試驗結(jié)果進行方差與極差分析,結(jié)果如表4所示。對于合格指數(shù),3個因素均與其存在顯著性關(guān)系,較優(yōu)的合格指數(shù)參數(shù)為A2B2C2。對于變異系數(shù),作業(yè)速度與作業(yè)坡角對其存在顯著影響,而回位彈簧預(yù)緊力對其并無顯著影響,其較優(yōu)的參數(shù)為A2B1C2。剔除不顯著主因素項對試驗指標的影響,綜合考慮各個指標及相關(guān)影響因素的顯著性及交叉項,確定最優(yōu)的參數(shù)組合為A2B2C2,即作業(yè)速度為1 m/s,回位彈簧預(yù)緊力為15.6 N(型號T4,絲徑為1 mm,中徑為7 mm,原長為25 mm),作業(yè)坡角為12°。

表4 方差分析和極差分析Tab.4 Variance and range analysis

分析各因素對性能指標影響,其原因可能是:作業(yè)速度較低時,窩眼輥對充種區(qū)種子擾動作用較差,導(dǎo)致充種質(zhì)量較差,隨作業(yè)速度增加性能指標提高,其充種時間逐漸縮短,且離心力增大造成種子脫離直角導(dǎo)種部件,同時導(dǎo)致種子與鴨嘴裝置絕對速度差增大,產(chǎn)生劇烈彈跳,進而導(dǎo)致性能指標下降;隨回位彈簧預(yù)緊力增加導(dǎo)致?lián)u桿回位時間縮短,其補種能力提升,性能指標相應(yīng)增加;隨預(yù)緊力繼續(xù)升高回位速度遠大于種盤轉(zhuǎn)速,補種效果不再受搖桿回位速度的制約,性能指標先升高后變化不明顯;在重力作用下,當作業(yè)坡角逐漸變大時,直角導(dǎo)種部件導(dǎo)種性能增加,同時種子更早穩(wěn)定于鴨嘴裝置上的投種點,進而導(dǎo)致性能指標上升;隨作業(yè)坡角繼續(xù)增加,充種區(qū)內(nèi)種子受到指向窩眼輥重力分力減小充種性能下降,同時種子實際落種位置較理論投種點前移,從而造成性能指標下降。

對所優(yōu)化后的參數(shù)組合進行驗證,試驗條件與前述試驗相同,當作業(yè)速度為1 m/s、回位彈簧預(yù)緊力為15.6 N(型號T4,絲徑為1 mm,中徑為7 mm,原長為25 mm)、作業(yè)坡角為12°時,合格指數(shù)為98.7%,變異系數(shù)為10.2%。滿足玉米精密播種作業(yè)要求。

3.5 對比試驗

在此基礎(chǔ)上,為進一步驗證所改進配套的精量排種器性能優(yōu)越性,選取傳統(tǒng)鴨嘴式排種器(無配套補種裝置)為參照,開展性能對比試驗。在較優(yōu)工作參數(shù)下,即作業(yè)速度為1 m/s、回位彈簧預(yù)緊力為15.6 N(型號T4,絲徑為1 mm,中徑為7 mm,原長為25 mm)、作業(yè)坡角為12°,重復(fù)3次試驗取平均值作為試驗結(jié)果。

對比試驗結(jié)果表明,在此工況下所設(shè)計排種器合格指數(shù)為98.7%,變異系數(shù)為10.2%;傳統(tǒng)鴨嘴式排種器合格指數(shù)為89.2%,變異系數(shù)為12.6%。合格指數(shù)提高了9.5個百分點。

4 結(jié)論

(1)闡述了排種器的整體結(jié)構(gòu)及工作原理,設(shè)計了一種間歇同步充補裝置,解決了坡耕地環(huán)境下傳統(tǒng)鴨嘴式排種器漏播嚴重和播種質(zhì)量差的問題。

(2)對間歇同步充補裝置和排種器直角導(dǎo)種部件進行了優(yōu)化設(shè)計,分析補種與導(dǎo)種過程,解析了造成重播和漏播的主要原因,探明了影響排種性能的關(guān)鍵工作與結(jié)構(gòu)參數(shù)取值范圍。

(3)單因素試驗結(jié)果表明,性能指標隨作業(yè)速度和作業(yè)坡角增加先增加后降低,隨回位彈簧預(yù)緊力增加先增加后趨于平穩(wěn)。正交試驗結(jié)果表明,作業(yè)速度為1 m/s、回位彈簧預(yù)緊力為15.6 N(型號T4,絲徑為1 mm,中徑為7 mm,原長為25 mm)、作業(yè)坡角為12°時,其排種性能較優(yōu),其合格指數(shù)為98.7%,變異系數(shù)為10.2%。對比試驗結(jié)果表明,配套間歇同步充補裝置的鴨嘴式玉米排種器較傳統(tǒng)鴨嘴式玉米排種器,其合格指數(shù)提高了9.5個百分點,滿足坡耕地環(huán)境下精量播種作業(yè)要求。