現代物流自動化系統在卷煙企業中的應用

韋炳佐

(廣西中煙工業有限責任公司南寧卷煙廠 ,廣西 南寧 530001)

0 引言

卷煙企業的物流體系主要負責生產成品的倉儲、分揀、配盤、配送以及物流跟蹤等工作,隨著全國零售商數量的增加與訂貨量的增長,卷煙企業的物流配送工作需要進行智能化轉型升級,以滿足企業的配送需求。該文通過設計卷煙企業產品配盤分揀運輸物流系統的方式,驗證現代物流自動化系統對提高卷煙企業工作效率的效果,為現代物流技術在卷煙企業中的發展提供動力。

1 系統設計

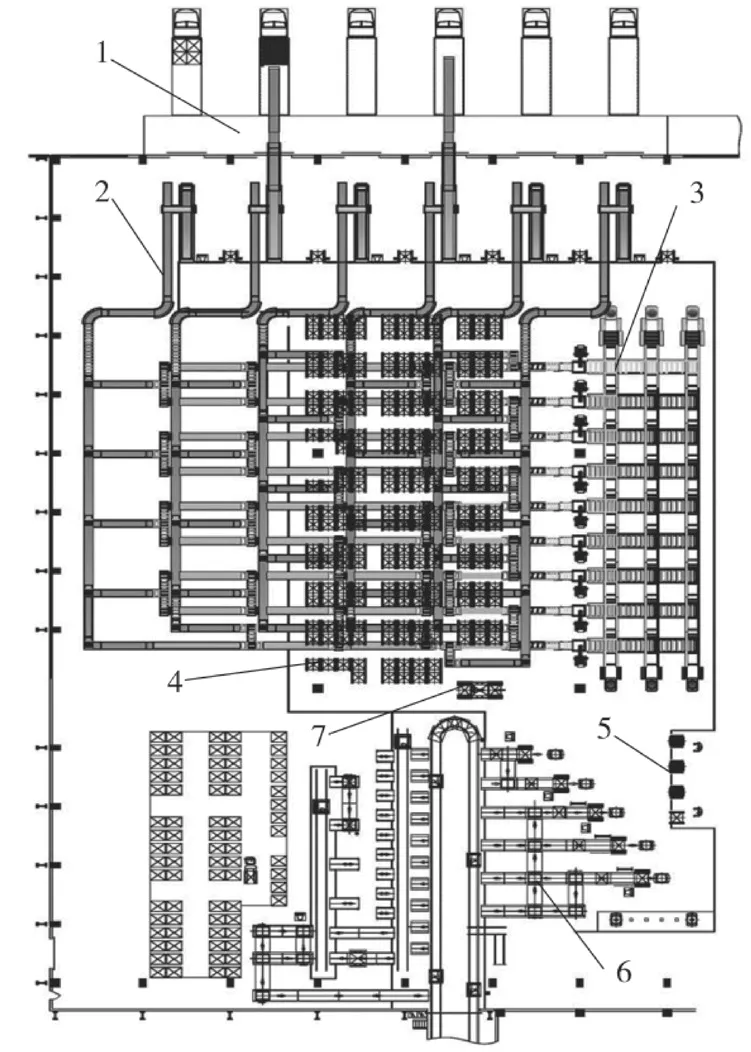

該文設計的卷煙成品自動化配盤系統主要涵蓋卸車拆包運輸模塊、分流運輸模塊、配盤運輸模塊、物流信息同步模塊以及一些其他小功能模塊,例如數據緩存庫、人工檢驗、入庫運輸線以及空托盤合盤線等部分,配盤系統的結構設計如圖1所示。

圖1 卷煙輔料智能化配盤系統結構圖

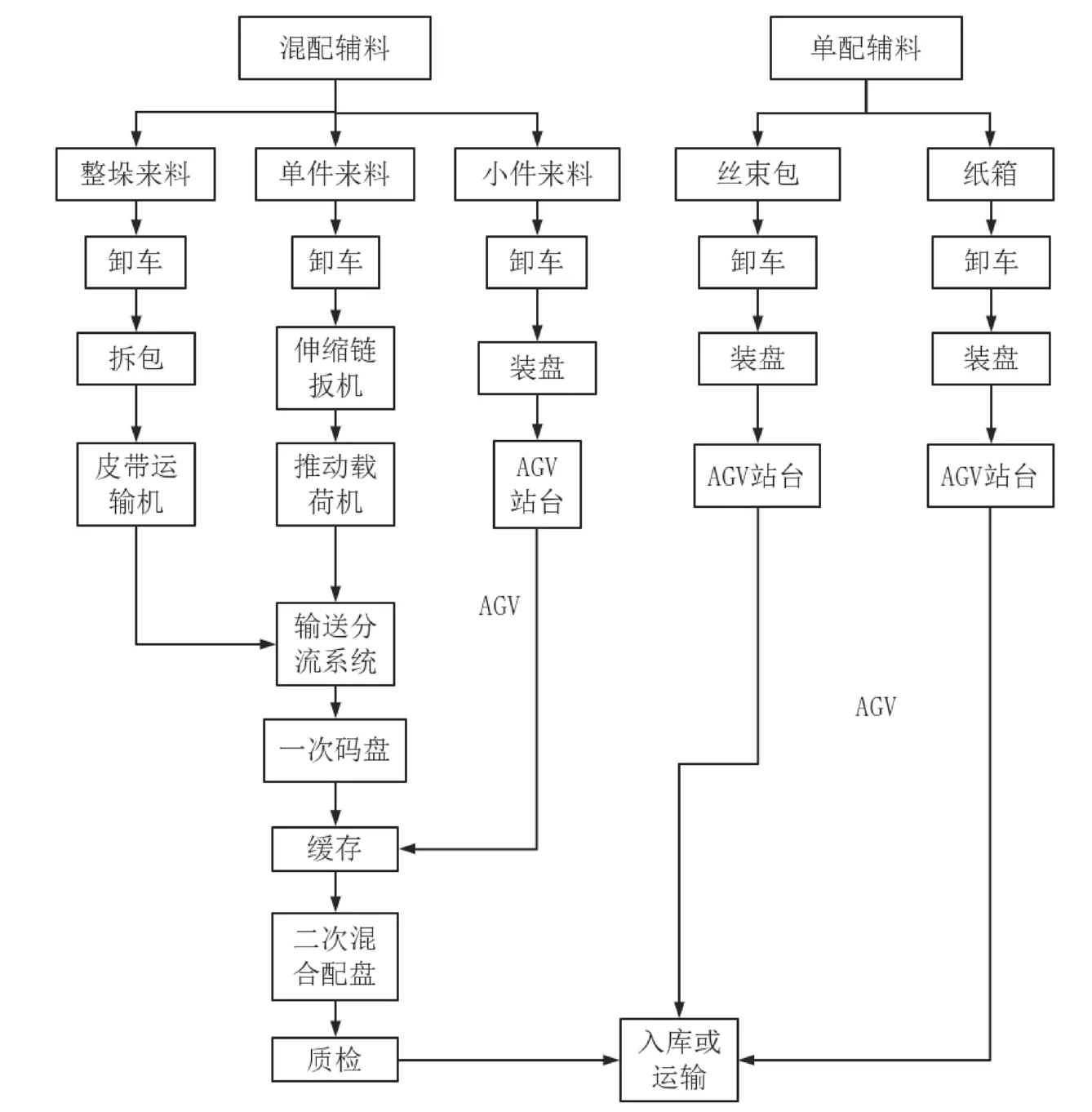

系統中卸車拆包運輸模塊主要負責成品的卸車與拆除外包裝工作。該模塊共設置6個平行通道,每個通道的卸車拆包工作互不干擾,在每個通道處均設置1臺伸縮式運輸機、1臺推動式移載機、1臺轉向裝置以及1個潛伏式AGV站臺;自動化配盤系統中分流運輸模塊主要負責產品的分類。該設備安裝在距離卸車拆包模塊2.5m高的空中,設備的起點與卸車拆包運輸線連接,終點與配盤運輸模塊連接;系統中配盤運輸模塊主要負責整理空托盤組,如拆分和機械手碼垛以及運輸已完成配盤的產品。物流信息同步模塊主要負責掌握各模塊分揀配的信息,避免發生配盤產品配錯的情況;緩存庫則設計在分流運輸線的下方,其設置多個AGV站臺以用于擺放托盤和托盤的存儲等,緩存庫和其他功能模塊的聯系由AGV完成;檢測模塊位于配盤運輸模塊的出口端,內設AGV站臺(智能化檢測)和人工檢驗站臺,AGV站臺會對擺放產品進行初步檢驗,然后將產品送至人工檢測工位進行人工檢測,檢驗合格后產品可以進行打包、錄入物流信息等工作。為協助AGV平臺的產品運輸入庫,還在入庫運輸模塊設計中新增加回轉托盤,來提高整個產品配盤工作的效率。根據卷煙企業物流運輸的產品形態將卷煙產品分為5類,見表1。

表1 卷煙物流配盤材料

2 各功能模塊

2.1 卸車拆包運輸模塊

卸車拆包模塊功能結構可細分為卸料位置、拆包運輸機械臂和AGV站臺。其中,卸料位置設置無人駕駛叉車,拆包運輸位置設置雙向伸縮式運輸機和1個縱向推動移載機,AGV站臺設置在皮帶式運輸機的側方,可根據不同種類訂單需求進行輔料的裝卸操作[1-3]。

在處理混裝配盤中,該系統模塊會使用叉車將整垛材料移動到拆包區域,通過人工輸入輔料種類與訂單數量后,拆除材料垛盤外面的包裝膜,然后操控機械臂將材料擺放在皮帶式運輸機上,通過皮帶運輸機將材料分流至運輸模塊。

在處理單件材料配盤中,需要人工輸入材料信息然后操控伸縮式運輸機將載貨平臺伸至貨車內部,然后通過人工的方式將材料擺放在伸縮式運輸機載貨平臺上,通過推動移載機將材料移動至皮帶式運輸機上分流運輸材料。

在處理直接入庫的材料時,需要人工輸入輔料信息并控制系統自動調度AGV,將托盤結構臂移動至材料卸載區域,然后利用機械臂將叉車上的材料卸至托盤上,再通過人工對托盤上材料進行分類與分量。合盤材料會由AGV控制搬運至人工檢驗區域進行終檢,當托盤上貨物與訂單相符時直接會被運送到存儲倉庫。

在處理小件輔料時,同樣需要人工的方式將輔料信息輸入配盤系統中,當輔料信息全部錄入后,系統會自動調度AGV將托盤從緩存庫中調離出來,然后通過機械臂的方式將輔料移動至空托盤上,然后自動進入分流運輸模塊進行訂單材料的挑選,由人工檢測完畢后送至倉庫中進行存儲。

在處理打板輔料時無須錄入信息,只需人工記錄輔料信息后通過叉車將整垛打板輔料擺放在AGV站臺上,然后AGV站臺會將材料直接運送至配盤模塊中進行訂單數量的分盤,經過智能化檢測后直接運送至倉庫進行存儲。

2.2 分流運輸模塊

分流運輸模塊的功能可細分為進料線、橫縱向運輸線、換向裝置以及材料姿態調整裝置等部分。為節省整個配盤分揀設備的占地空間,同時提高整個分揀效率,將整個分流運輸模塊設計在配盤系統的正上方,每條卸車拆包平行運輸通道都存在一個橫向運輸線和縱向運輸線,在垂直方向交叉處設有定向轉向裝置。當工人在卸車、拆包區域將訂單參數輸入系統中后,輔料進入分流運輸模塊便會激活固定位置的機械臂,通過機械臂擺放不同材料,同時系統會根據運輸帶的速度提前判斷每個貨物的實際位置,進而調整定向專項裝置,使不同批次的材料訂單能夠分流[4]。為保證材料在運輸中形態位置的穩定性,配盤系統上方還設有用于調整物料位置的機械臂,通過該方式避免材料在分流運輸通道上堵塞。

2.3 配盤運輸模塊

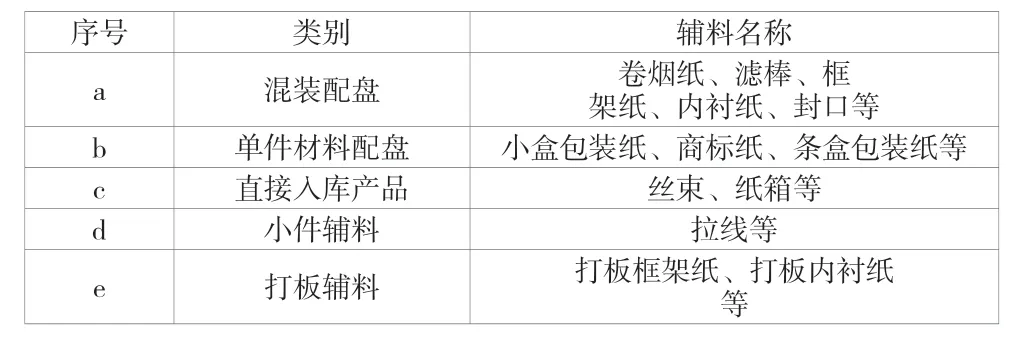

配盤運輸模塊的功能結構可細分為空托盤拆分機、橫縱向運輸線、碼垛機械手、AGV站臺以及托盤升降力臂等。此外,配盤運輸模塊的每個橫、縱向運輸線垂直交叉處都設置1個運輸機,該運輸機設有頂升換向,其中每條縱向運輸線的入口端都會與分流運輸模塊的輸出端相連,可以將縱向運輸線視為整個功能模塊的主運輸路線。空托盤組在AGV的調控下從緩存庫中升至空托盤拆分機處,通過橫向運輸線將拆分空托盤運送至機械手即配盤站臺。根據訂單數據,各個子功能模塊會像縱橫向運輸線、固定方向運輸機、升降機以及機械手等功能設備會協作進行材料的配盤動作,每完成一次訂單中的小訂單后托盤會運輸至檢測模塊處等待質檢[5]。自動化配盤工藝的流程如圖2所示。

在進行單配輔料任務時,設某批次訂單為單配任務,則配盤系統會對該批次材料按預先設定流程進行碼垛,然后將材料運輸至輔料分配模塊通過AGV對輔料進行分揀與核驗,若運輸車輛在等候區等候,則物料直接包裝發貨,若沒有運輸車等待,則先包裝物料,然后送至倉庫進行存儲。混配任務與正常訂單配盤任務工作流程相同,不對其進行過多論述。

2.4 物流信息的同步控制

圖2 輔料智能化配盤工藝流程圖

為確保整條自動化配盤系統能夠保證同一數據,需要在短時間內進行一次物流信息的同步,即從卸車拆包環節開始,各個功能模塊下的主控芯片需要每隔3s進行一次數據更新,通過該方式刷新托盤傳送帶上材料的實時位置,便于系統提前做出動作。為達到上述目的,需要控制自動化配盤的電氣控制系統能夠在維持物料正常運輸狀態下,還能收集內部所有功能模塊程序控制的信息流,在固定數據(傳送帶速度)標準下,結合物料進入運輸系統后的起始位置,并通過分流時對材料打上的編碼進行物料的個體識別,物料信息由電氣控制系統接收,并實時更新物料在運輸系統內的位置信息,各個功能模塊通過控制系統的數據分發進行數據的更新,若物料屬性在運輸時出現變化,其相關信息也能夠及時更新,避免因某個物料屬性變化導致后續所有訂單信息發生改變[6]。

3 應用效果

3.1 試驗設計

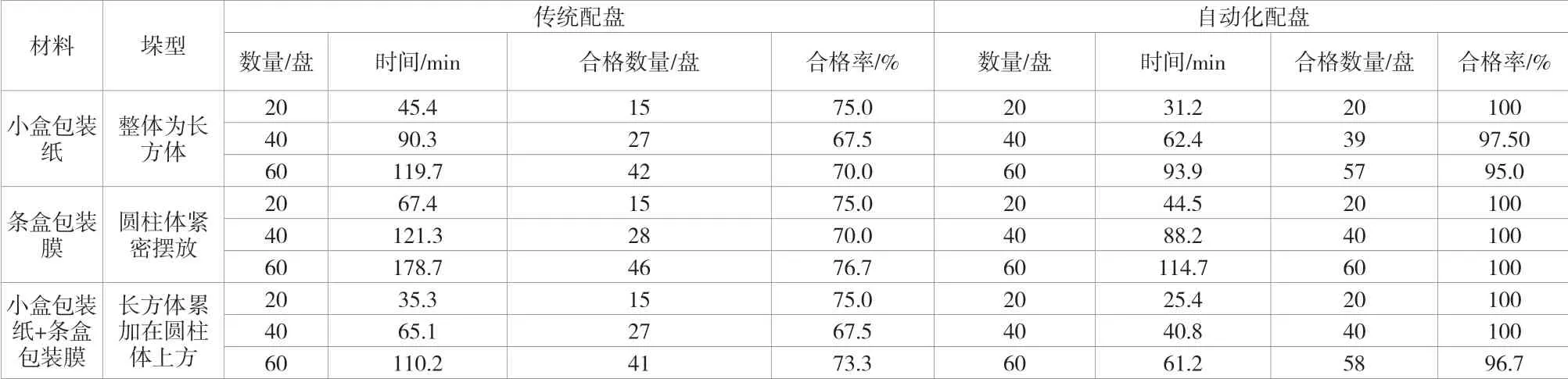

為驗證上述設計的應用效果,將以某卷煙企業為例進行物流訂單配盤的對比試驗。試驗材料:盒狀輔料小盒卷煙包裝紙,尺寸為405mm×265mm×340mm,質量共計21kg,每托盤可放置24件,共1450盒;盤狀輔料條盒卷煙包裝膜,尺寸規格為285mm×350mm,質量共計16.7kg,每托盤可放置36件,共2150盤。上述材料皆由某地煙草集團卷煙廠提供。設備:輔料自動配盤系統和傳統人工加輔助裝備配盤。方法:以該文設計配盤系統和傳統人工配盤方式為主,分別對單條訂單生產線進行工作效率與配盤精確度測試。試驗條件共分為3種,分別為小盒包裝紙、條盒包裝膜以及小盒包裝紙+條盒包裝膜。試驗共需要進行3次,每次配盤為20盤、40盤和60盤,對每次配盤數據進行統計取平均值作為判定標準[7-8]。

表2 傳統配盤法與自動化配盤系統在單條生產線下的測試數據對比

3.2 數據分析

試驗詳細數據匯總于表2。從表2中的數據能夠得出,傳統配盤方法的配盤時間約為2.33min/盤,而該文設計的自動化配盤系統配盤時間約為1.58min/盤,提高效率約為0.75min/盤;傳統配盤方式的配盤訂單合格率約為72.67%,而自動化系統配盤訂單合格率約為99.15%,提高約26.47%。證明該文設計的自動化配盤系統能夠有效提高卷煙企業物流訂單的分揀裝配效率和分揀精準度。

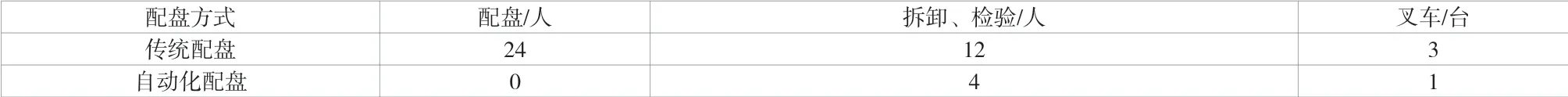

由表3中數據能夠看出,以材料入庫作業區設計的6條生產線為例,基于現代物流自動化技術設計的配盤系統基本能夠進行無人化操作,整條訂單配盤工作共可節省35人和2臺叉車,證明該系統可以在保證訂單配盤質量的前提下,減少人工作業。

表3 傳統配盤與智能化配盤人工和叉車配置對比

4 結語

綜上所述,該文設計1種基于卷煙企業訂單產品配盤的操作系統,通過實踐驗證可得出以下結論:1)從該文試驗數據對比中能夠看出,基于現代物流自動化技術設計的訂單配盤系統能夠有效提高傳統配盤模式的工作效率,并且還可以減少配盤分類人員的使用,可以節省物流配置環節的資金。2)通過該文設計的訂單配盤系統可映射出現代物流自動化技術在卷煙企業的應用情況。從物流角度來看,卷煙企業將訂單貨物發送得越快,就可以越快處理下一批訂單,其銷售利潤也會增長。由此可得出,現代物流自動化技術在我國卷煙企業的應用效果十分顯著,卷煙企業能夠采用現代物流的先進技術對產品銷售領域進行改革,進一步加快企業經濟的發展。