碼頭面板全現澆改預制疊合的結構復核驗算

李博名,劉新明

(1.中交第二航務工程勘察設計院有限公司,湖北武漢 430060;2.中交廣州航道局有限公司,廣東廣州 510000)

引言

高樁梁板式碼頭面板通常采用預制疊合板和現澆板兩種結構型式。施工工藝方面,預制板模板系統設計簡單,施工步驟簡單,施工速度快;現澆板模板系統設計復雜,施工步驟復雜,施工速度較慢。受力模式方面,預制板整體性不如全現澆板,且施工期上層混凝土澆筑后初凝之前,預制板的受力模式仍為簡支單向板,此時預制板自重及上層混凝土自重在簡支單向預制板跨中產生的內力不會消散,在運營期一直存在,因而面板配筋計算時需考慮運營期荷載產生的內力與施工期殘余內力疊加的最不利工況;現澆板剛度和整體性均優于預制板,且施工期荷載不會產生殘余內力。因此,碼頭面板的結構形式需根據碼頭使用要求、自然條件、使用環境、施工條件等因素綜合確定。

本文結合孟加拉某碼頭面板施工詳圖階段的優化設計案例,介紹了一種通過有限元模型“點對點”對比求現澆板方案與預制疊合板方案施工期面板內力差值的方法,將此差值與現澆板方案運營期荷載產生的內力相疊加,得到疊合板方案運營期最不利工況下面板內力,并采用ACI 318 規范[1]復核原設計結構抗力是否滿足使用要求。此方法可以在無法獲取運營期荷載輸入條件及原現澆板方案有限元計算模型的情況下,較為準確的驗證優化設計方案的可行性與合理性。

1 項目概況

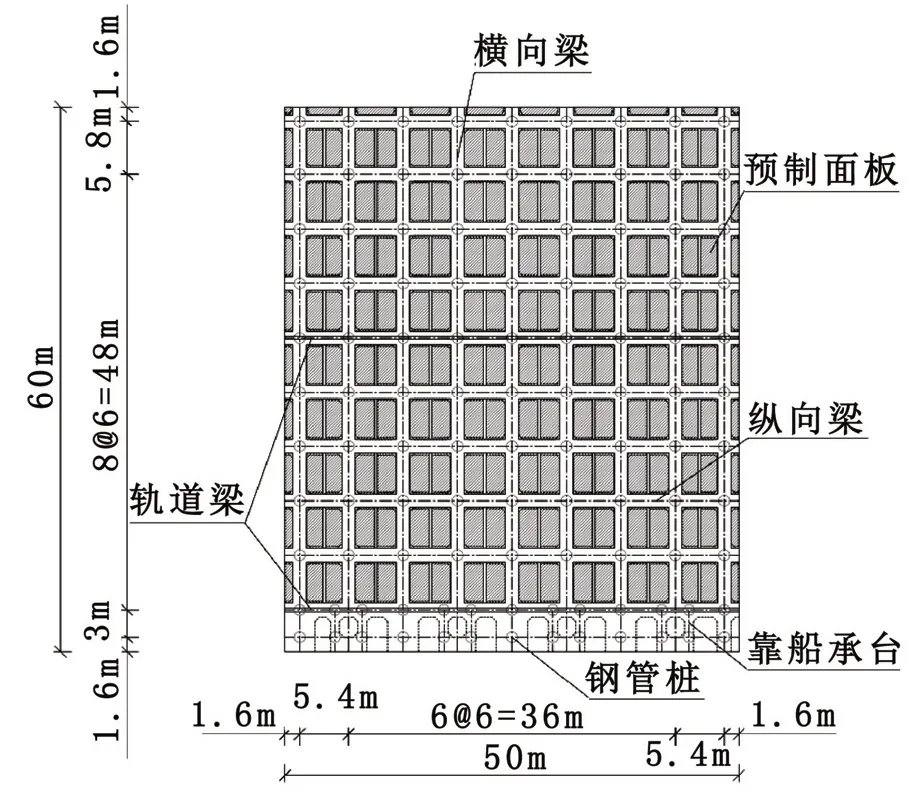

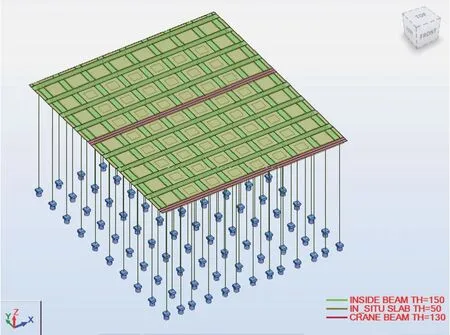

本項目初步設計由韓國某咨詢公司完成,原方案集裝箱碼頭設計采用“高樁承臺-高樁梁板”組合結構,面板采用全現澆結構。為降低施工難度、加快施工速度,將原現澆板方案改為預制疊合板方案;縱向梁兩側增加牛腿擱置預制板。梁板排列示意及典型斷面如圖1、圖2 所示。

圖1 碼頭梁板排列示意

圖2 碼頭典型斷面

由于缺少運營期荷載輸入條件及原現澆板方案有限元計算模型,通過求解現澆板方案與預制疊合板方案施工期面板內力偏差值,疊加原設計報告中現澆板方案運營期面板內力計算結果,間接獲取疊合板方案運營期面板內力值。

2 受力模式分析

預制疊合板方案在不同階段的受力模式分析如下:

1)第一階段:下層梁格澆筑完成,預制板安裝完成,受力模式為單向板;第一階段的主要荷載為預制板自重+施工荷載;

2)第二階段:上層梁格和上層面板澆筑完成后、初凝前;此時預制板受力模式仍為單向板;第二階段的主要荷載為下層預制面板和上層現澆面板的自重,產生不會消散的殘余內力;

3)第三階段:混凝土初凝之后,疊合面板的受力模式為雙向板;第三階段的主要荷載為第二階段殘余內力+運營期荷載。

作為對比,原現澆板方案面板不論在施工期還是運營期的受力模式均為雙向板;施工期的主要荷載為自重和施工荷載,但施工荷載消失后對應產生的內力隨之消失,不會產生殘余內力;項目建成后的主要荷載為運營期荷載,最不利工況考慮為面板自重+運營期荷載的組合。

3 模型建立

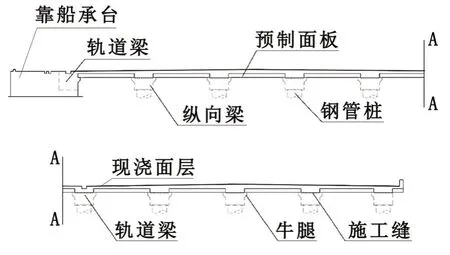

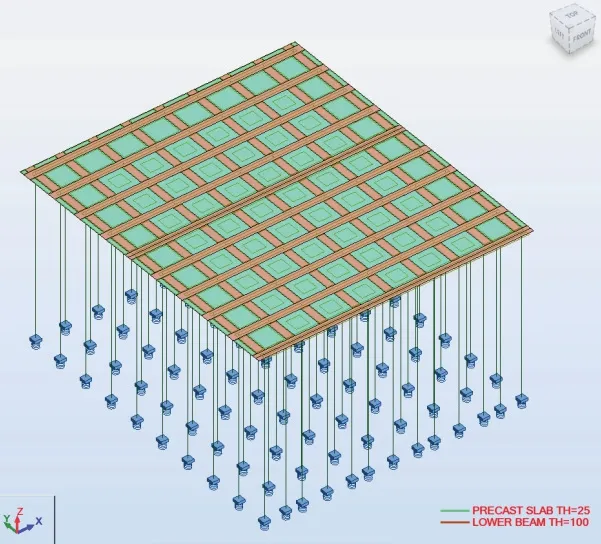

采用通用有限元計算軟件 Autodesk Robot Structural Analysis 進行面板受力計算分析。碼頭結構分析采用三維桿殼單元模型。在結構模型中,采用殼單元模擬混凝土板的力學性能。擱置于牛腿上的預制板與梁之間的連接為簡支連接,除此之外,板與梁之間的所有連接均為固結連接。樁與上部結構之間均為固結連接。樁端采用豎向彈簧約束。

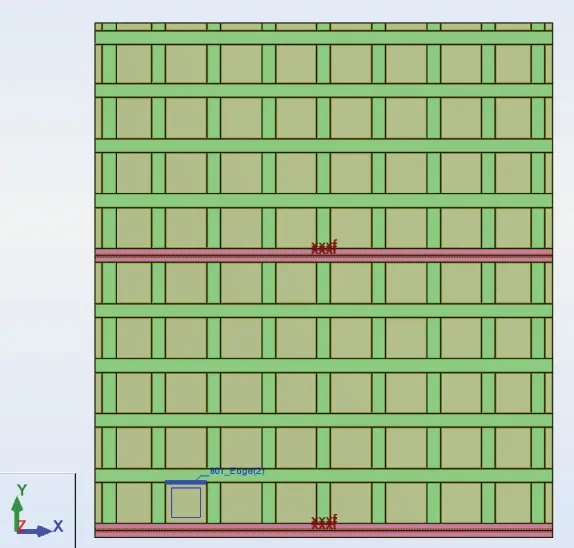

預制疊合板方案施工期分析模型及約束釋放情況如圖3、圖4 所示,其中“xxxf”代表鉸接連接,僅傳遞剪力,不傳遞彎矩,用于預制面板擱置于縱向梁(X向)牛腿上的邊緣;“ffff”代表完全釋放,剪力和彎矩都不傳遞,用于預制面板與橫向梁(Y向)接觸但不傳遞內力的邊緣。

圖3 預制疊合板方案施工期分析模型示意

圖4 預制疊合板方案施工期分析模型約束釋放示意

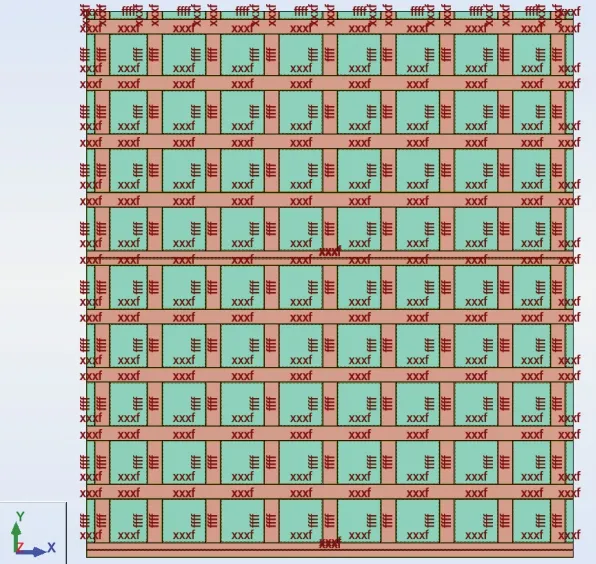

全現澆面板方案施工期分析模型及約束釋放如圖5、圖6 所示,僅對軌道槽位置進行“xxxf”約束釋放,其余位置板與梁之間為固結連接。

圖5 現澆面板方案施工期分析模型示意

圖6 現澆面板方案施工期分析模型約束釋放示意

4 荷載及荷載組合

設計荷載主要包括:結構自重(SW)、施工機具荷載(CL)、疊合板現澆面層自重荷載(UL)、運營期荷載(OL)等,其中運營期荷載作為未知量參與運算。

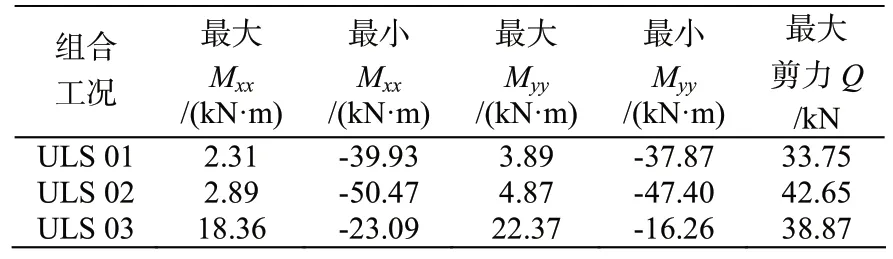

ULS(極限強度設計法)荷載組合系數取值保持與原計算報告[2]相同,見表1。

表1 ULS 荷載組合

5 內力計算分析

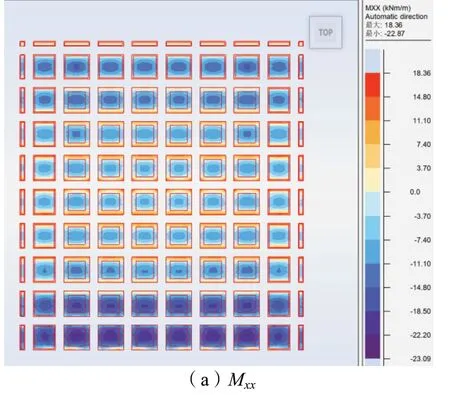

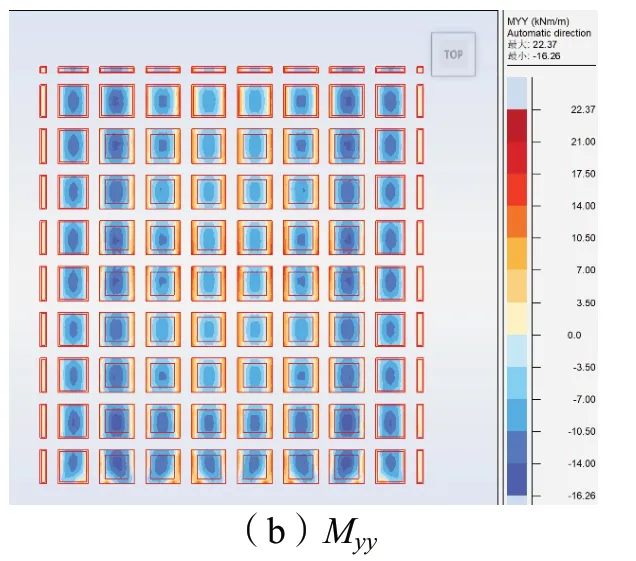

1)現澆面板方案施工期(ULS 03)板內力計算結果如圖7。

圖7 ULS 03 內力計算結果

2)面板USD(極限強度設計法)工況內力計算結果如表2。

表2 USD 工況內力

3)結果分析

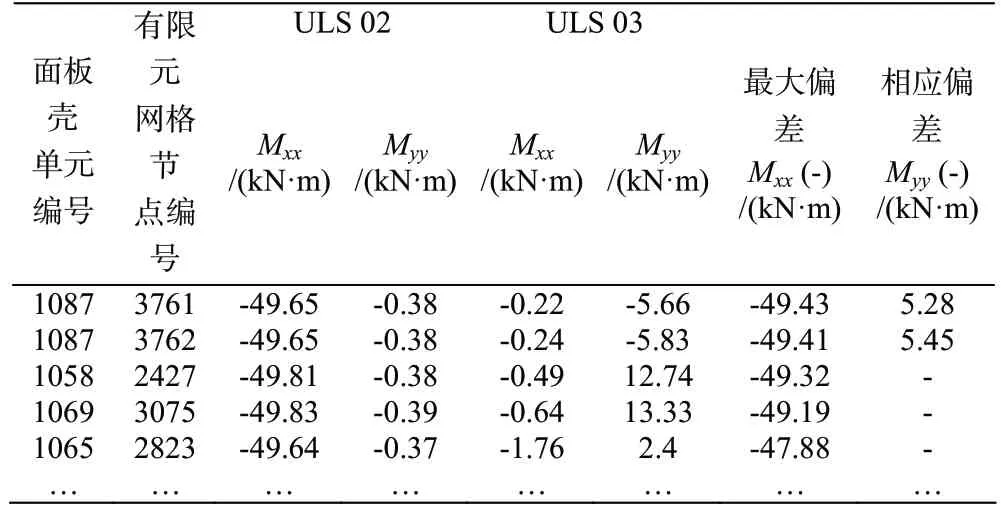

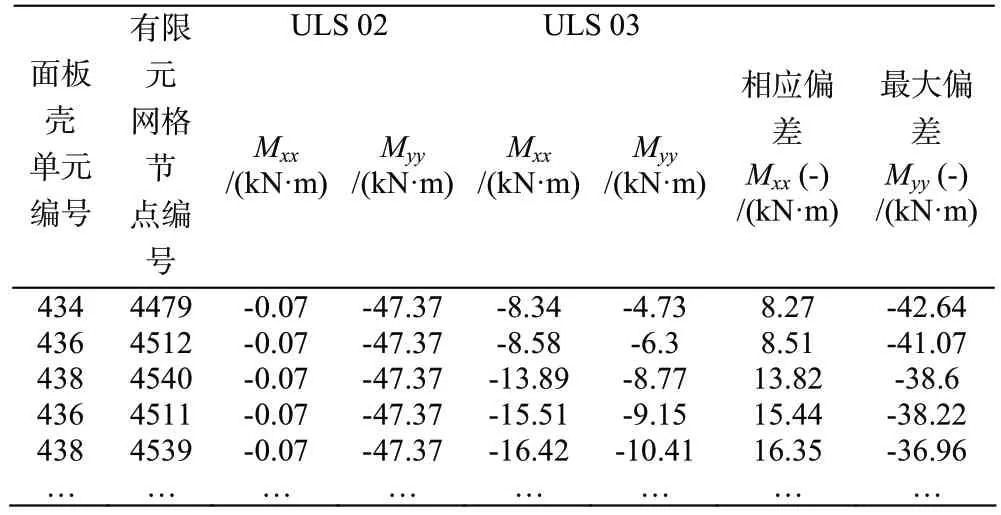

與全現澆面板方案相比,疊合板方案在施工期跨中產生較大的負彎矩(-),并在運營期內永久存在。從疊合板方案和現澆面板方案的計算模型中分別提取對應位置有限元網格節點的內力值,計算偏差;排序找出負彎矩增加最多的特征點,即為極值特征點。最大Mxx(-)、Myy(-)偏差見表3。

表3 最大Mxx(-)偏差

表4 最大Myy(-)偏差

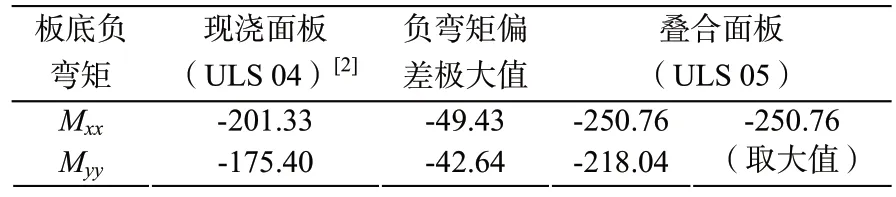

考慮到原現澆面板方案有限元計算模型的缺失,無法提取對應位置的內力與偏差疊加,為保守起見,將原設計計算報告中運營期現澆面板最大負彎矩[2]與上述極值特征點的負彎矩偏差值相加,作為疊合板方案運營期板底鋼筋復核采用的內力值。此外,與全現澆面板方案相比,施工期疊合板方案在支座產生較小的正彎矩(+),疊加相同的運營期荷載產生的正彎矩后,小于全現澆面板方案正彎矩,因此無需對疊合板方案面板運營期的板頂鋼筋進行復核驗算。原設計計算報告中運營期現澆面板內力計算結果(ULS 04),以及疊加極值特征點的負彎矩偏差值之后的運營期疊合面板內力計算結果(ULS 05)見表5。

表5 ULS 04、ULS 05 運營期內力計算結果

6 配筋復核驗算

6.1 強度驗算

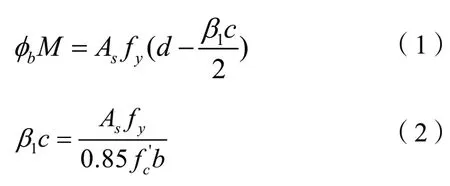

根據ACI 318 規范[1],可聯立式(1)、式(2)求解方程組得到預制疊合板方案板底配筋復核結果[3]。

式中:?b為受彎強度折減系數,取0.90;M為板底單寬負彎矩設計值,取-250.76 kN·m;As為待求的每延米板底鋼筋面積;fy為鋼筋屈服強度設計值,取420 MPa;f’c為混凝土的抗壓強度設計值,取300 MPa;d為相對受壓區高度,計算得d=500-50-20/2=440 mm;β1為受壓區的等效矩形應力塊高度系數,計算得β1=0.833;c為受壓區最外側鋼筋到中性軸的距離;b為板計算寬度,取b=1 000 mm。

經計算,As=1 553 mm2,預制疊合板方案板底主筋采用每延米5 根20 mm 直徑GRADE 60 等級鋼筋,原現澆板方案配筋可承擔疊合板方案變更導致增加的板底負彎矩。

6.2 裂縫驗算

ACI 318 規范[1]裂縫控制設計采用“鋼筋間距控制法”[3,4]。經計算,s=10.075 英寸,即256 mm;原方案采用的D20 mm@200 mm 設計,主筋間距200 mm 不超過最大允許鋼筋間距256 mm,可滿足裂縫控制要求。

7 結語

1)結合孟加拉某碼頭面板施工詳圖階段的優化設計案例,分析了預制疊合板和全現澆板在施工期和運營期的不同受力模式,建立對應有限元模型求解內力,并通過“點對點”的內力對比,定量求解預制疊合板和全現澆板在施工期跨中產生的最大內力偏差;

2)全現澆板運營期面板內力值疊加最大內力偏差值,間接獲得預制疊合板優化方案在運營期的面板內力值;并根據ACI 318 規范[1]相關條款對面板配筋進行強度復核驗算及裂縫控制驗算,均滿足規范要求;

3)本文在運營期荷載輸入條件及原設計有限元模型缺失的情況下,創新性的采用差值對比的方法,定量分析了面板方案變更對內力的影響,并通過強度復核驗算及裂縫控制驗算,證明在優化方案面板跨中負彎矩增加的情況下,原配筋方案仍可以滿足使用要求,有力推動了優化方案的最終批準實施;采用預制疊合板優化方案降低了施工難度、加快了施工速度、并節省了工程造價,可為類似海外工程的優化設計提供參考。