靈芝深層液態發酵培養條件與營養條件優化

*邢源月 王佳琦 黃紅梅

(1.湖南農業大學生物科學技術學院 湖南 410000 2.長春白求恩制藥有限公司 吉林 130000)

靈芝學名Ganoderma lucidum,又被稱為靈芝草、靈仙草。靈芝是著名的藥用真菌,兩千多年來作為中草藥和功能性食品在我國及其他亞洲國家被廣泛使用。近幾十年來,靈芝子實體中的生物活性化合物一直備受國內外學者的關注,這些與藥理作用相關的活性物質包括多糖類、三萜類、甾醇類、蛋白類及肽類。國內外研究學者們已證實靈芝多糖是最主要的活性物質,靈芝多糖具有多種生理功能,包括抗氧化、抗菌、抗癌、抗衰老、消炎、保護心臟和調節免疫等。

前期研究中,以酵母菌和乳酸菌對靈芝子實體進行培養發酵,可獲得具有美白功效和抗氧化活性的靈芝發酵液。據張璐等研究,控制靈芝發酵過程中的營養條件可顯著提高靈芝多糖的產量、抗氧化活性和抑菌活性。靈芝深層發酵技術相較于傳統農業栽培具有多種優勢:縮短生產周期、提高產量及可控的產品質量。因此,基于液態深層發酵技術生產靈芝中功能活性物質已成為研究熱點。

本研究以靈芝為主要材料,探究發酵時培養條件pH、溫度、轉速、通氣比和營養條件碳源、氮源對靈芝子實體生長情況及多糖產量的影響,并通過中試實驗對最佳培養條件進行驗證,以期為靈芝液態發酵工業化生產提供依據。

1.材料與方法

(1)實驗材料

供試菌株為多孔菌科四川靈芝。

①主要實驗試劑

葡萄糖、麥芽糖、乳糖、磷酸二氫鉀、硫酸鎂、硫酸銨、硫酸、氫氧化鈉、酒石酸鉀鈉、硫酸銅均為(國藥集團化學試劑有限公司),分析級;葡萄糖(廊坊盛泰藥業有限公司),工業級,蛋白胨(福建三和生物科技有限公司),工業級。

②主要實驗儀器

HZQ-Q型全溫振蕩器(哈爾濱市東聯電子技術開發有限公司);SW-CJ-2FD型潔凈工作臺(蘇州安泰空氣技術有限公司);YXQ-LS-50型立式壓力蒸汽滅菌器(上海博訊實業有限公司);BLBIO-3GC-4 3L四聯磁力攪拌發酵罐(連云港百侖生物反應器科技有限公司);100L機械攪拌發酵罐(上海保興生物設備工程有限公司);1000L發酵罐(長春市液壓換熱設備制造廠);BAY70/800型板框壓濾機(吉林市眾誠分離機械制造有限公司)ZZNG-1000真空濃縮裝置(長春制藥機械廠)。

③培養基配方

A.固體培養基:馬鈴薯200g,葡萄糖30g,磷酸二氫鉀3g,硫酸鎂1.5g,瓊脂24g,水1000ml。

B.液體種子培養基:葡萄糖30g,蛋白胨5g,酵母浸粉2g,磷酸二氫鉀1g,硫酸鎂1g,硫酸銨2g,水1000ml,pH值6.0。

C.發酵培養基:葡萄糖48g,蛋白胨3.6g,磷酸二氫鉀0.36g,維生素B120mg,氯化鈉0.6g,聚醚消泡劑0.4g,水1000ml,自然pH值。

(2)試驗方法

①液體發酵培養方法

未經優化前的初始發酵條件為用C中的發酵培養基,經121℃滅菌30min,按0.75%的接種量轉接二級搖瓶菌種至發酵培養基中,控制培養溫度在28℃,自然pH值,攪拌轉速50rmp,通氣比2,中途補料一次(補料培養基同優化前的發酵培養基),培養至168h發酵結束。

用優化后的發酵培養基:葡萄糖20g,蛋白胨4g,磷酸二氫鉀1g,硫酸鎂1g,硫酸銨2g,水1000ml,pH值6.0。經121℃滅菌30min,按5%的接種量轉接二級搖瓶菌種至發酵培養基中,控制培養溫度在28±2℃,pH值自然,攪拌轉速150rmp,通氣比2,中途補料一次(補料培養基同優化后的發酵培養基),培養至168h發酵結束。

②發酵液粗多糖的提取與測定

粗多糖提取參考張璐等的方法加以優化。板框機經濾布過濾分離菌絲體與發酵液,將發酵液真空懸蒸,用比重計判斷,濃縮至密度1.30以上(1.33~1.38),濃縮的倍數約為15~20倍。總糖含量測定:取濃縮后靈芝浸膏約1g,精密稱定至錐形瓶中,加入4N硫酸20ml,置于沸水浴中加熱水解7min,冷卻,用40%氫氧化鈉液調至中性,移入200ml容量瓶中,加水至刻度,搖勻,精密量取1ml,置錐形瓶中,加入斐林試液甲、乙各5ml,混勻,用滴定管滴加入0.1%標準葡萄糖液(不得過量),加熱至沸騰,繼續滴加葡萄糖液至溶液呈淺黃色,同時做空白對照;還原糖含量測定:取濃縮靈芝浸膏約1g,精密稱定至200ml容量瓶中,加水溶解并稀釋至刻度,以下操作同總糖測定。多糖含量=總糖含量-還原糖含量。(標準規定本品中多糖含量不得低于7%;斐林試液甲:硫酸銅15g,亞甲基藍0.05g,溶于1000ml;斐林試液乙:酒石酸鉀鈉50g,氫氧化鈉54g,亞鐵氰化鉀4g,溶于1000ml)。

2.數據分析

數據采用數據分析軟件SPSS(PASW Statistics 18)進行統計分析采用進行單因素方差分析,通過Ducan方差分析事后檢驗判斷差異顯著性(P<0.05)。基于單因素試驗結果設計3因素正交試驗。

3.結果與討論

(1)靈芝液體深層發酵優化

①靈芝液體深層發酵培養條件優化

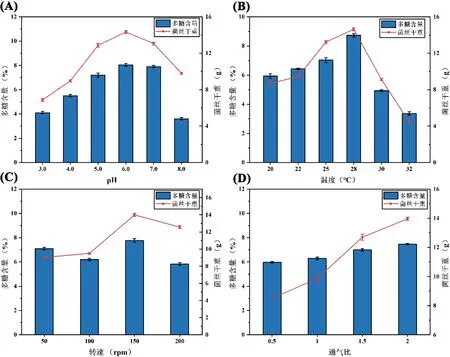

由圖1可知不同發酵pH、溫度轉速和通氣比對多糖產量和菌絲干重具有顯著影響。弱酸性環境pH=6.0時發酵效果最佳,多糖含量達8.03±0.11%,菌絲干重為14.33±0.15g/100mL,pH高于或低于6.0值多糖含量和菌絲干重菌菌降低,尤其在堿性條件下(pH=8.0),菌絲干重和多糖含量迅速降低。如圖1(B)所示,靈芝發酵最適溫度為28℃,多糖產量最高,為(8.73±0.11%),在20~25℃時和30~32℃時,菌絲干重分別降低19.43%~32.03%和43.49%~61.43%,高溫對靈芝發酵產多糖影響較大,在發酵過程中應嚴格控制發酵罐溫度,尤其避免溫度過高導致產量降低。攪拌轉速和通氣比影響發酵液中氧氣含量和分布,如圖1(C)(D)所示,不同轉速和通氣比對靈芝產多糖含量有影響,但與pH和溫度條件相比影響效果較低。攪拌速度低于150rpm時,底物與氧氣接觸不充分,菌絲形成較少,而過高轉速(200rpm)同樣給菌絲形成帶來負面影響,選擇150rpm既能保證氧氣均勻分布又不引起劇烈晃動,適于菌絲形成圖1(C);如圖1(D)所示,通氣量越高越利于菌絲發酵,當通氣比為1:2時,菌絲干重13.97±0.11g/100mL,多糖含量高達7.47±0.06%。

圖1 不同初始pH、發酵溫度、攪拌轉速及通氣比條件下對靈芝發酵液多糖含量和菌絲干重的影響

②靈芝液體深層發酵營養條件優化

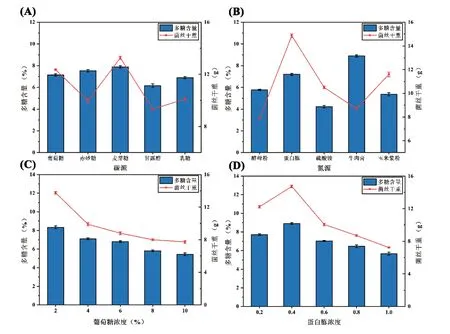

由圖2(A)可知,不同碳源對靈芝發酵液產多糖量影響有一定差異,但多糖含量在6.16%~7.87%,差異較小。以麥芽糖為碳源的發酵液胞外多糖產量最大,其次為赤砂糖和葡萄糖。雖然以葡萄糖作為培養基所產靈芝多糖略低于赤砂糖和麥芽糖,由于葡萄糖具有價格低、成分簡單,可被微生物快速利用有利于提高發酵效率,因此,選擇葡萄糖作為發酵液的碳源。如圖2(B)所示,不同氮源決定靈芝多糖產量,其中,以牛肉膏為氮源的發酵液胞外多糖產量最高,其次為蛋白胨,考綜合經濟方面考量,選用蛋白胨為發酵液氮源。如圖2(C)(D)所示,探究不同濃度的葡萄糖濃度和蛋白胨濃度對多糖含量影響,結果顯示,2%~10%濃度的葡萄糖,濃度越高發酵液多糖產量越低;蛋白胨濃度在0.4%時多糖產量最高,高于或低于此濃度,多糖產量均減少。③轉種時間優化

圖2 碳源、氮源、葡萄糖濃度和蛋白胨濃度對靈芝液態發酵液的影響

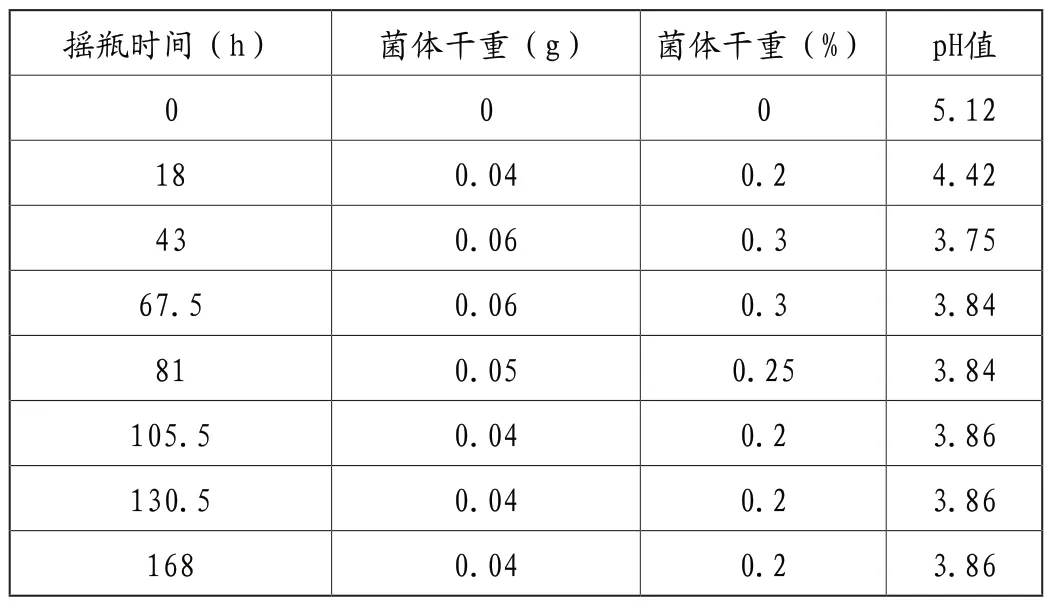

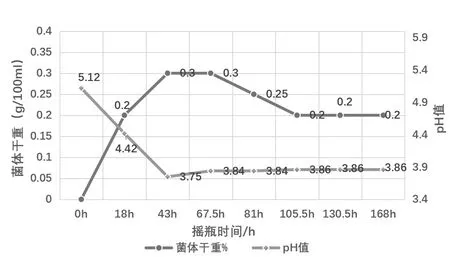

在產業化應用前,需先將靈芝菌在搖瓶內生長壯大后才能進行后續的中試放大,所以對于靈芝菌在搖瓶內的定植時間進行了優化,結果如下表1和圖3所示。從生長曲線可以直觀看出,若種子搖瓶按10%接種量,在18~48h內,菌體干重增長迅速,說明細胞快速增殖,是靈芝菌的對數生長階段,即此階段的靈芝菌生長最旺盛,菌絲活力最強,故24~36h為最佳轉種時機;在48~72h,菌體干重幾乎保持不變,說明細胞的生長代謝平衡,不再增長,此階段是靈芝菌菌生長的平穩期,此時用嗅覺可聞到搖瓶開始產生酸味兒,圖中顯示pH值從初始狀態的5.12下降至3.75,這與48h后能聞到酸味兒現象一致;在72h之后,菌體干重有所下降,說明細胞的生長代謝減慢,這時候靈芝菌進入衰亡期,此階段表現為靈芝菌絲細胞空心化,細胞會逐步降解,菌體干重下降,并釋放細胞內堿性物質使其pH略有升高。綜上說述,靈芝菌經過搖瓶培養選取24~36h為最佳轉種時機,將靈芝菌接種至發酵罐中繼續培養。

表1 靈芝菌搖瓶定植時間優化

圖3 靈芝菌搖瓶生長曲線

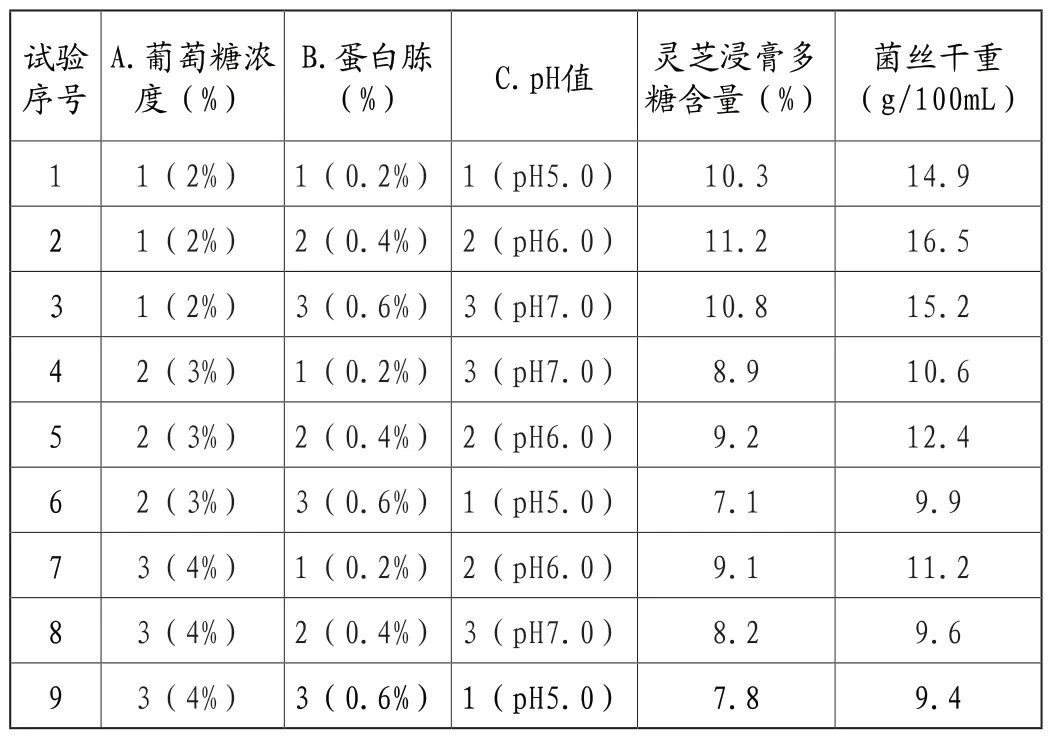

④正交試驗優化靈芝液體深層發酵

由①和②單因素實驗結果確定培養條件和各成分之間對靈芝產胞外多糖產量較大影響的是pH6.0、2.0%葡萄糖、0.4%蛋白胨。根據正交試驗設計原理,以這三個因素為自變量,以獲得較高靈芝浸膏多糖產量,9個試驗點給出的結果見表2所示。從表中可見,對靈芝浸膏多糖含量的影響因素重要性依次為:葡萄糖濃度(A)>pH值(C)>蛋白胨濃度(B),靈芝浸膏多糖含量隨菌絲干重增大而增加。當培養基組成為A1B2C2中葡萄糖添加量為2%,蛋白胨添加量為0.4%,pH為6.0時,多糖含量為11.2%,菌絲干重16.5g,此時多糖含量最高,因此A1B2C2組合為最優條件組合。

表2 正交試驗設計及結果

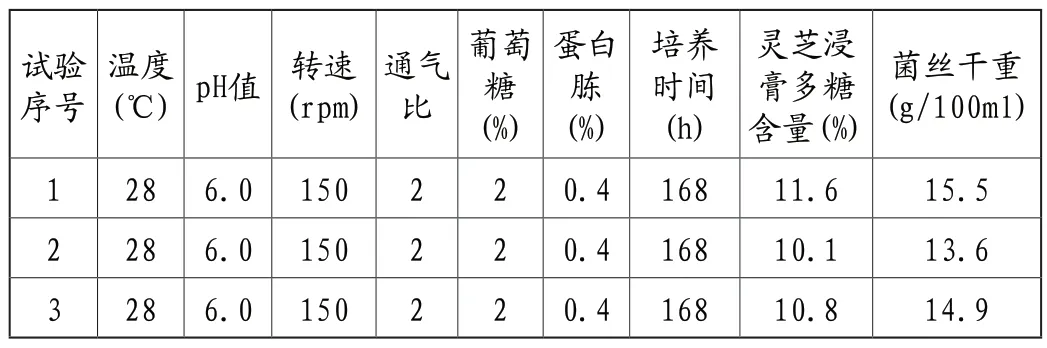

(2)中試生產驗證深層培養靈芝菌的發酵工藝條件

中試生產是小試與工業化應用的必經之路,也是研究結果轉化的重要橋梁。中試目的是為達到小試的成果及各項指標,驗證小試提供的加工條件與原料等方面是否適合工業化生產。根據3.1小試篩選出的最佳生產條件,進行了三次獨立重復的中試實驗,實驗條件及結果見表3。三次中試結果顯示靈芝浸膏中多糖含量在10.1%~11.6%之間,菌絲干重為13.6~15.5g/100mL,該結果與小試產品無顯著性差異,驗證了工業化生產的可行性,可直接運用于工業化生產。

表3 中試生產試驗條件及結果

4.結論

通過單因素實驗確定了培養條件及營養條件,再經過3因素優化得到靈芝深層發酵產多糖的最佳條件為溫度28℃,pH值6.0,轉速150rpm,通氣比為2,葡萄糖含量2%,蛋白胨含量0.4%,培養時間168h。該實驗結果經過1t的中試實驗得以驗證,未經優化培養條件發酵浸膏多糖含量為3.6%~4.2%,優化后的多糖得率可達10.1%~10.6%,較未經優化培養條件的發酵多糖得率提高6%。