扁鋼自動化生產線軋線控制系統功能設計要點分析

黃鵬

(湖北工程職業學院,湖北 黃石 435000)

對于扁鋼生產線進行自動化升級,能夠顯著提升扁鋼生產效率,基于I/O模塊創建即時通信網絡,實現對于飛剪、活套、加送輥等部件的自動化控制,不僅能夠縮短扁鋼生產時間,還能夠有效提升軋線控制精度,為提升工業生產效率提供技術支撐。

1 物料跟蹤

1.1 軋線設備上安裝物料跟蹤系統

物料跟蹤系統與軋線設備的組合,能夠利用分布在軋件頭部與尾部的跟蹤信號,控制加送輥的開合狀態。實際生產中,物料跟蹤系統檢測到1#加送輥前端信號由0變為1,同時后端檢測信號為0時,判定檢測區域為軋件的前端,在經過延時之后關閉加送輥。若軋機咬鋼信號變為1,則表示軋件進入軋機,開啟加送輥。隨著軋件的移動,軋件前端被熱金屬檢測儀鎖定位置,經過設定好的延時之后進入起套環節,隨著起套的持續進行,軋件的位置發生變化,當熱金屬檢測裝置捕捉到軋件尾部信號,判斷軋制工作結束,生產線自動落套。

1.2 信號追蹤

1.2.1 咬鋼信號

咬鋼信號檢測裝置被安裝在扁鋼生產線的傳動設備上。實際生產中,為了確保咬鋼信號的穩定,需要對咬鋼力矩進行嚴格把控,確保其超過額定力矩的15%,確保扁鋼生產過程中所有工件都符合該要求。為了提升咬鋼信號的有效性,需要將該信號與熱金屬檢測裝置配合使用,將咬鋼信號檢測裝置與熱金屬檢測裝置一同安裝在中軋區或者粗軋區的入口位置[1]。

1.2.2 軋件前端信號跟蹤

當物料信號跟蹤裝置檢測到軋件前端信號之后,物料跟蹤功能啟動,將上游機架(N-1機架)與下游機架(N機架)之間的距離設定為Lss,并利用公式技術軋件前端與N機架之間的距離:

公式(1)中,變量L1為熱金屬檢測設備與N機架之間的距離。

如果物料追蹤系統檢測到軋件前端與N機架的距離小于預設值Lss,代表軋件位置出現錯誤,物料追蹤系統會自動發出警報,提醒工人排查問題。如果軋件前端順利通過下游N機架輥縫之后,物料追蹤系統會發送“INROLLGAPP”信號,表示軋件處于正確位置,并計算軋件行進速度與時間之間的積分數值[2]。需要注意的是,當軋件末端通過檢測位置,物料追蹤系統會對軋件末端與N機架輥縫之間的距離進行更新,如果此時咬鋼信號為1,則表示預精軋機出現故障,待故障處理完畢之后,軋機恢復待軋狀態。

1.2.3 軋件頭尾信號控制飛剪

軋件前端檢測信號為1,而末端檢測信號為0時,PLC模塊啟動并記錄軋機編碼器的脈沖數,當脈沖數達到了預定值,飛剪系統啟動對軋件進行切頭。反之,如果前端檢測信號為0,末端檢測信號為1,則啟動飛剪進行切尾。

2 微張力控制

軋制扁鋼時,不同的機架其軋制速度以及下壓量并不固定,時刻處于動態變化之中。當軋件前端被咬入時,軋輥轉動會產生一定的沖擊進而導致傳動設備速度減低。此外,軋件的外形、前端與末端的溫度差、軸承油膜厚度變化等情況,會對軋件產生張力作用,在張力的作用下軋件會出現一定程度的變形。為了提升扁鋼加工精度,工作人員需要進行微張力控制。本次設計中,軋機的微張力以0.4kg/mm2作為基準,微張力調整范圍為±3%。需要注意的是,由于預精軋與精軋工序的軋制速度過快,為了確保生產線的穩定工作,取消對于預精軋與精軋作業的微張力控制。

2.1 微張力控制原理介紹

微張力控制的主要目的是對相鄰機架電機轉矩進行監測,將轉矩數據存儲于PLC芯片內,計算扁鋼軋件內張力數值,并比較實際張力數值與設定值。通過積分控制調整N-1機架運轉速度,通過這種方式測量各軋機的軋制力矩。實際生產過程中,當下游機架咬鋼后,PLC芯片會自動計算軋機新力矩,并比較新力矩與設定力矩之間的偏差值。如果該數值為正,代表此時出現堆鋼問題,如果偏差值為負,表示出現拉鋼問題。自動控制系統會根據偏差值的真實情況,自動調整軋機速度,將軋件內張力控制在安全范圍內。

借助微張力控制系統,扁鋼生產線上的相鄰機架被連接在一起,并產生耦合關系,且該系統不具備魯棒性,因此需要利用速度校正因子對該系統進行解耦。實際進行微張力控制時,速度校正因子會自動進行速度補償調節,利用這種方式避免出現初始偏差,確保相鄰機架的工作速度相互協調[3]。

2.2 微張力參數計算

第一,需要對微張力系數進行定義,設張力系數為μ,則得到公式:

公式(2)中,變量Tf代表在無張力狀態下電機輸出轉矩,而Tm表示扁鋼軋制過程中真實的電機輸出轉矩。當μ的數值大于1,表示N機架與N+1機架之間出現拉鋼現象;當μ小于1表示相鄰機架之間出現堆鋼現象。

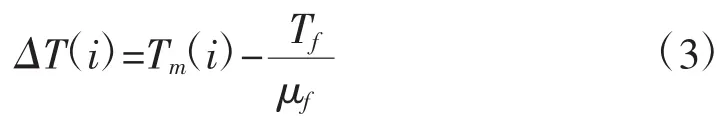

第二,計算某次數據采樣時電機轉矩的偏差值:

公式(3)中,μf為根據軋制規程得出的微張力控制系統預設值。

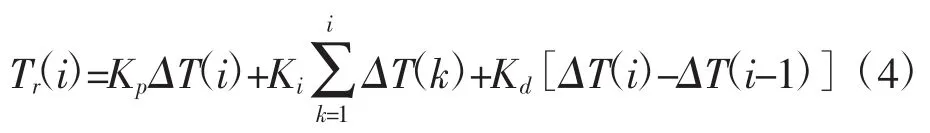

第三,轉矩PID調節。

公式(4)中,Kp代表比例增益,Ki為積分增益,Kd表示微分增益。借助轉矩PID調節公式,實現對于微張力的自動化調整。

3 飛剪控制

為了確保軋件能夠順利咬入,需要在軋件進入中軋以及精軋之前利用飛剪系統對軋件進行切尾、切頭,其工作原理是利用剪刃與軋件之間的相對位置,對軋件進行切割,為了提升飛剪加工精度,需要確保軋件行進速度與剪刃的剪切速度一致,即N+1機架線速與剪刃速度保持一致。

3.1 飛剪工作原理

實際工作中,當扁鋼自動化生產線中的飛剪系統接收到剪鋼信號之后,剪刃會從起始位置以最快的速度加速至與機架線速同速,確保剪刃的速度與軋件行進速度一致,確保剪刃順利進行裁切作業,待裁切完畢之后PLC芯片對剪刃進行控制,通過制動裝置降低剪刃移動速度,并將其回歸至初始位置,等待下一次啟動。

3.2 飛剪控制算法

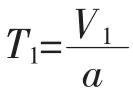

第一,利用PLC芯片以及工業以太網,可以實現對于飛剪系統的遠程自動化控制,調取軋線PLC芯片中上游機架線速數據,將其標定為V,利用提前設定好的剪切超量K1與V相乘,得到飛剪系統的剪切速度V1。

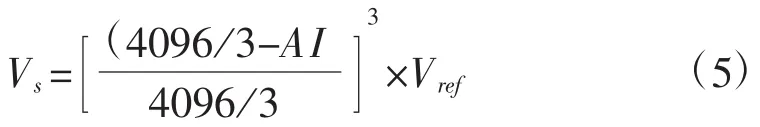

第三,計算飛剪系統定位線速度。想要實現對于飛剪系統的有效控制,需要明確剪刃的位置以及剪刃進行剪鋼作業的加速度。可以將剪刃移動的圓形軌跡分為四個部分:定位區、反爬區、剪鋼區以及正爬區,計算飛剪定位線速度集中在剪鋼區。先在該區域內設定零位,通常情況下為了降低零位校正難度,將剪刃正對的點設為零位,飛剪系統啟動之后,安裝在飛剪系統內的PLC芯片以及信號檢測裝置開啟,一旦檢測到剪刃超過了零位立刻反饋剪刃位置信息,該信息通過脈沖編碼裝置轉化為一個固定的輸出值,確保飛剪定位的精確性。本次設計中,工作人員將距離零位1/3圓位置標定為定位區,該位置也被稱為停車位[4]。如果剪刃位于停車位,距離剪刃1.5m的光電開關啟動,PLC芯片會自動計算剪刃的啟動時間以及剪鋼加速度參數,并根據上述參數控制傳動裝置與制動裝置,實現對于剪切系統的靈活控制。當剪鋼工作結束之后,剪刃切入停車控制狀態。在該狀態下,自動控制系統會對停車點位進行校對,判斷停車位是否為零位,剪刃停車控制的速度計算公式為:

公式(5)中,變量AI為剪刃進入停車狀態后的實際位置信號,Vref為給定線速度。計算剪刃停車速度時,剪刃與停車位的距離,與剪刃給定速度之間為正比關系,剪刃與停車位距離越遠,給定的剪刃移動速度就越快,剪刃給定的速度越慢,剪刃的動作越慢。

4 加送輥動作及軋件位置控制

4.1 輔助軋機咬入軋件功能

扁鋼自動化生產線中,加送輥的一個重要功能就是對軋機進行輔助,幫助軋機順利進行咬鋼。實際運行過程中,安裝在軋機內的熱金屬檢測裝置檢測到軋件前端發送的信號之后,將加送輥關閉,此刻加送輥的運行速度是軋件移動速度的1.05倍。這時,加送輥電機由之前的速度控制模式切換為力矩共治模式,當接收到軋機咬鋼信號之后再啟動加送輥。

4.2 輔助軋機力矩控制功能

在扁鋼自動化生產線的水冷系統中安裝有三組加送輥,其作用是對經過剪鋼處理的軋件施加推送力,確保軋件可以通過水冷系統。實際工作中,當水冷系統的檢測裝置接收到軋件前端信號之后,先關閉加送輥,經過延時控制之后三組加送輥切換為力矩控制模式,在確保軋件速度與機架運行速度保持同步的基礎上,利用PLC芯片讀取并記錄電機運行速度,當熱金屬檢測裝置接收到軋件末端信號之后,將加送輥重現切換至速度控制[5]。

4.3 軋件制動位置控制

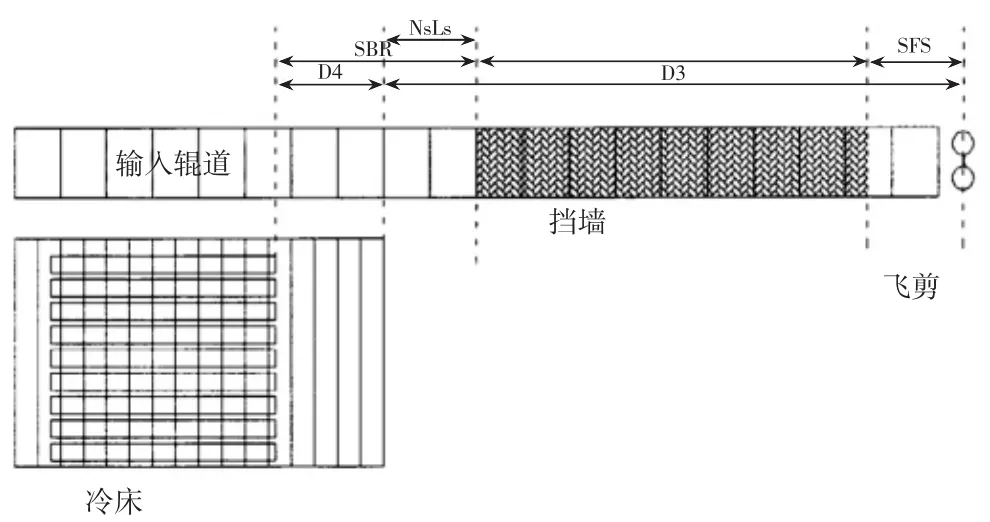

針對軋件所進行的制動控制較為復雜,需要經過理論計算、實驗論證以及參數校對等多道工序,才能達到理想的制動效果(如圖1所示)。

圖1 扁鋼生產線制動控制示意圖

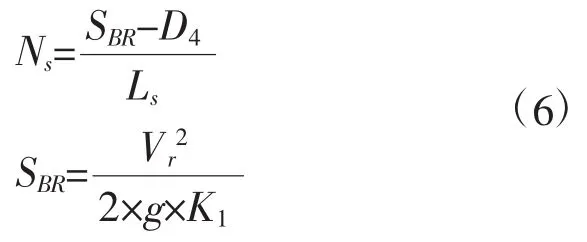

第一,計算擋板拆除數量:

公式(6)中,Ns代表擋板拆除的數量,SBR表示軋件在機架上的制動距離,D4表示上位機進入待機狀態后,軋件末端與水冷床之間的距離。Ls為擋板長度。

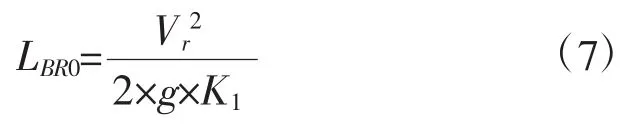

第二,計算制動長度。軋件制動長度計算公式為:

5 結論

想要提升扁鋼生產線自動化水平,就要對加送輥動作及軋件位置控制、飛剪控制、微張力控制等問題給予足夠重視,借助PLC芯片以及信號接收裝置,確保每一個生產加工環節能夠有效銜接,提升軋件輸送、剪鋼、冷卻等環節的加工精度,為提升扁鋼生產效率提供技術支撐。