幾種脫除藥廠沼氣中的硫化氫的工藝技術對比分析

戴俊峰,陸 原,劉權升,張國欣

(1 中海油(天津)油田化工有限公司,天津 300450;2 中海油能源發展股份有限公司工程技術分公司,天津 300452)

根據國標GB 17820-2018《天然氣》[1]要求,一類質量的天然氣硫化氫含量應低于6 mg/m3(約3.95 ppm),二類質量的天然氣硫化氫含量應低于20 mg/m3(約13.18 ppm),因此大多數藥廠廢氣、天然氣、煤生氣的達不到國標要求,必須進行脫硫處理。工業上廣泛應用的脫硫技術主要有,堿法[2-4]、干法[5-6]、三嗪脫硫[7-14]等。某藥廠沼氣一直采用堿法脫硫,歷史數據顯示,堿法脫硫技術只可以穩定控制沼氣出口H2S濃度低于80 ppm,無法滿足實際需求。故本文研究了一種絡合鐵裝置脫硫工藝技術,并成功將石家莊某藥廠沼氣的硫化氫含量降至0 ppm(試管檢出限以下)。同時從性能、設備參數以及經濟性三個方面,對比了干法和超重力三嗪脫硫法,說明了本研究的技術的優異性。

1 實驗方法

1.1 脫硫技術

1.1.1 堿法(氫氧化鈉)脫硫

沼氣經過多個串聯的堿洗罐,硫化氫與氫氧化鈉作用,生成可溶性硫化鈉Na2S和硫氫化鈉NaHS反應如式(1)所示:

(1)

1.1.2 干法(氧化鐵)脫硫

沼氣經過充滿氧化鐵填料的干法塔,硫化氫與氧化鐵作用,生成鐵的硫化物Fe2S3,反應如式(2)所示:

(2)

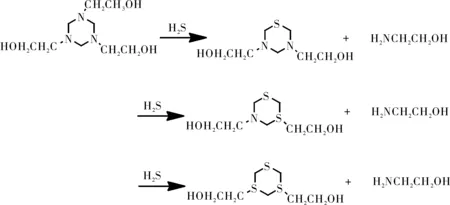

1.1.3 超重力(三嗪)脫硫

沼氣經過含有三嗪的超重力機,在超重力的狀態下,三嗪與硫化氫可充分反應,生成噻嗪化合物,反應如式(3)所示:

(3)

1.1.4 絡合鐵裝置脫硫工藝

絡合鐵裝置脫硫工藝過程圖如圖1所示。

沼氣經過捕霧器,形成穩定氣流,然后從鼓泡塔頂部進入,自下而上流經絡合鐵脫硫劑,處理后的氣體回到捕霧器,脫水并形成穩定氣流,再輸回到沼氣處理系統。脫硫反應過程如式(4)所示:

(4)

鼓泡塔內脫硫后的藥劑抽入到再生槽,利用鼓風機持續鼓入空氣,使藥劑發生再生,再生反應過程如式(5)所示:

(5)

再生后的藥劑再通過貧液泵抽回鼓泡塔內進行脫硫。

藥劑內的硫磺自然沉降分離,從鼓泡塔底部和再生槽底部通過流漿泵抽到緩沖罐進行進一步沉降,通過濾液泵將上部的清液輸送到再生沉降罐內,下部硫磺進行再處理后銷售。

1.2 硫化氫檢測

采用SearchRAE硫化氫檢測儀,測試儀器如圖2所示。

圖2 硫化氫測試儀

2 結果與討論

2.1 脫硫性能對比分析

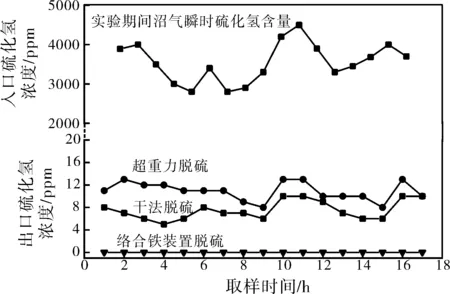

石家莊某藥廠沼氣中H2S濃度為4000~5000 ppm,壓力12 kPa,溫度20 ℃,平均處理氣量7000 Nm3/d。為了更好地對比超重力(三嗪)脫硫技術、干法塔(氧化鐵)脫硫技術、絡合鐵裝置脫硫工藝技術的現場實際脫硫效果,通過連接旁路測試的方法,同時進行三種技術的脫硫效果試驗。試驗結果如圖3所示。圖3表明,超重力(三嗪)脫硫技術可以穩定控制沼氣出口H2S濃度低于13 ppm;干法(氧化鐵)脫硫技術可以穩定控制沼氣出口H2S濃度低于10 ppm;均明顯優于堿法(氫氧化鈉)脫硫技術,但脫硫后的氣體僅能達到國標的氣體二類質量要求。而絡合鐵裝置脫硫工藝技術處理后,出口氣體H2S濃度低于設備檢出限(0.1 ppm),達到了國標的氣體一類質量要求。

圖3 三種脫硫技術試驗效果

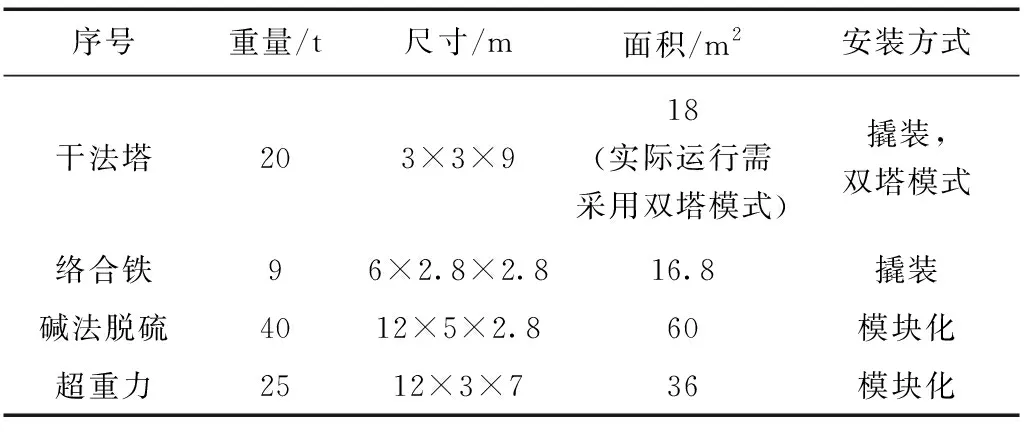

2.2 設備參數對比分析

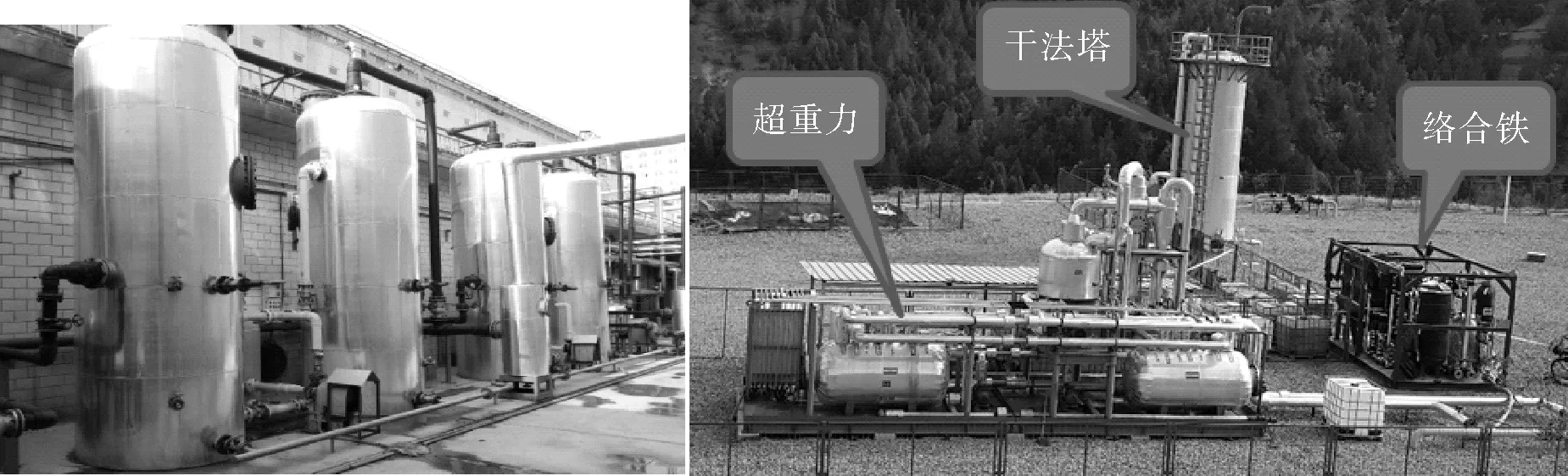

按照處理量7000 Nm3/d,氣體H2S濃度4000 ppm估算,堿法(氫氧化鈉)脫硫技術、超重力(三嗪)脫硫技術、干法(氧化鐵)脫硫技術、絡合鐵裝置脫硫技術四種技術的裝置參數如表1所示,裝置實物對比如圖4所示。由表1可以看出,絡合鐵裝置脫硫工藝技術具有重量輕,尺寸小,占地面積小,安裝方便等優點,非常適合工業現場應用。

表1 四種脫硫技術的裝置參數

圖4 四種脫硫技術的設備實物對比

2.3 經濟效益分析

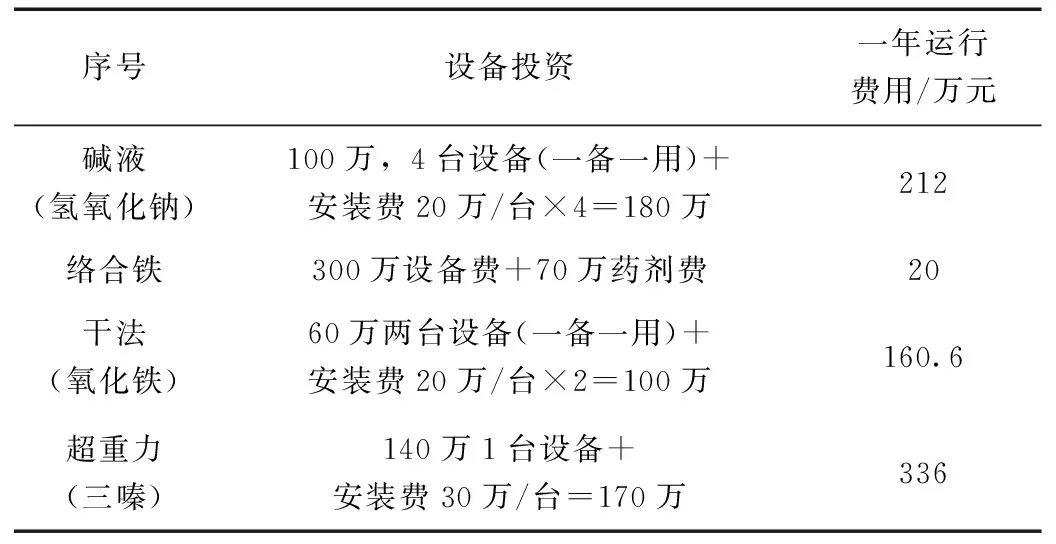

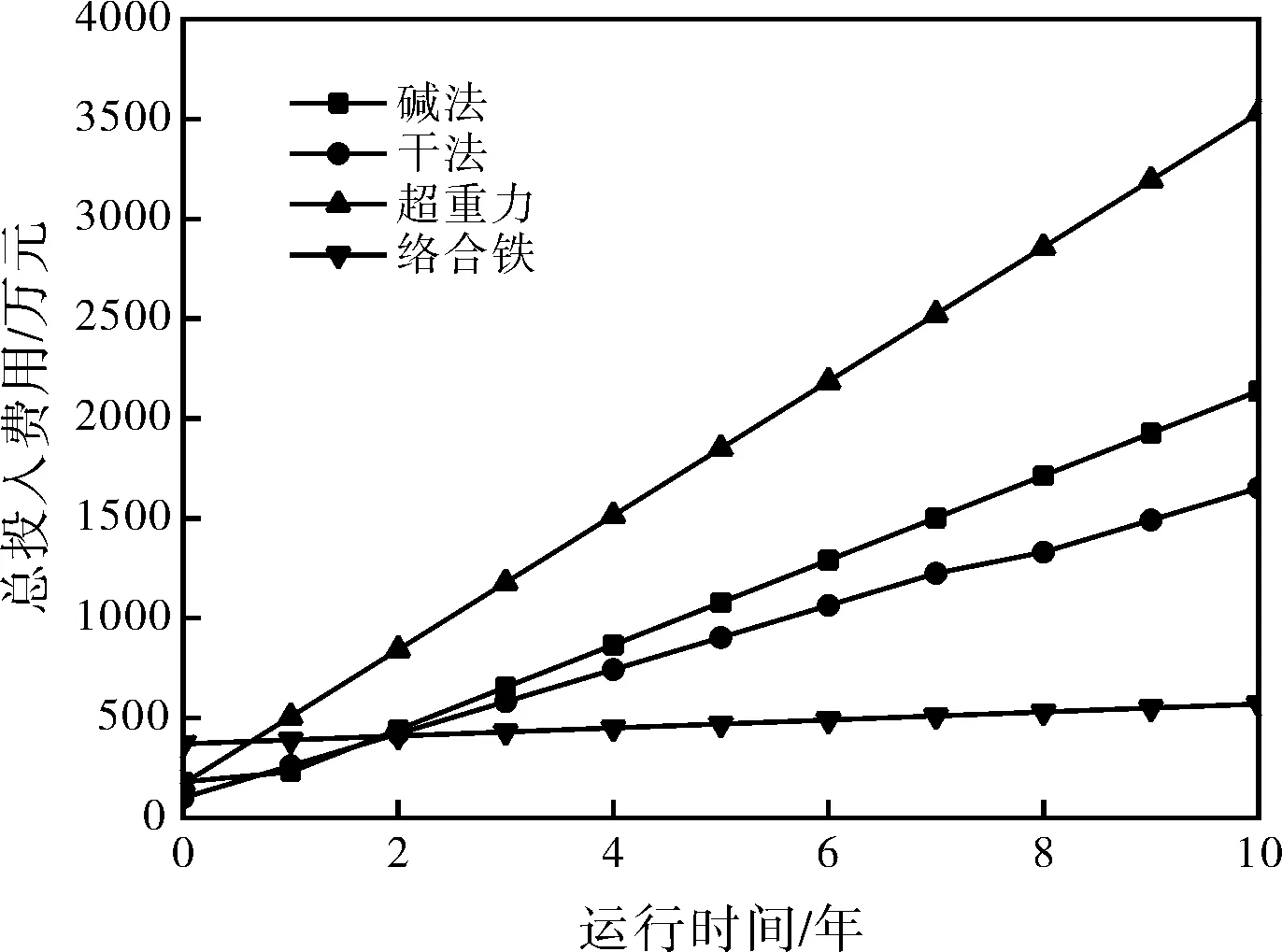

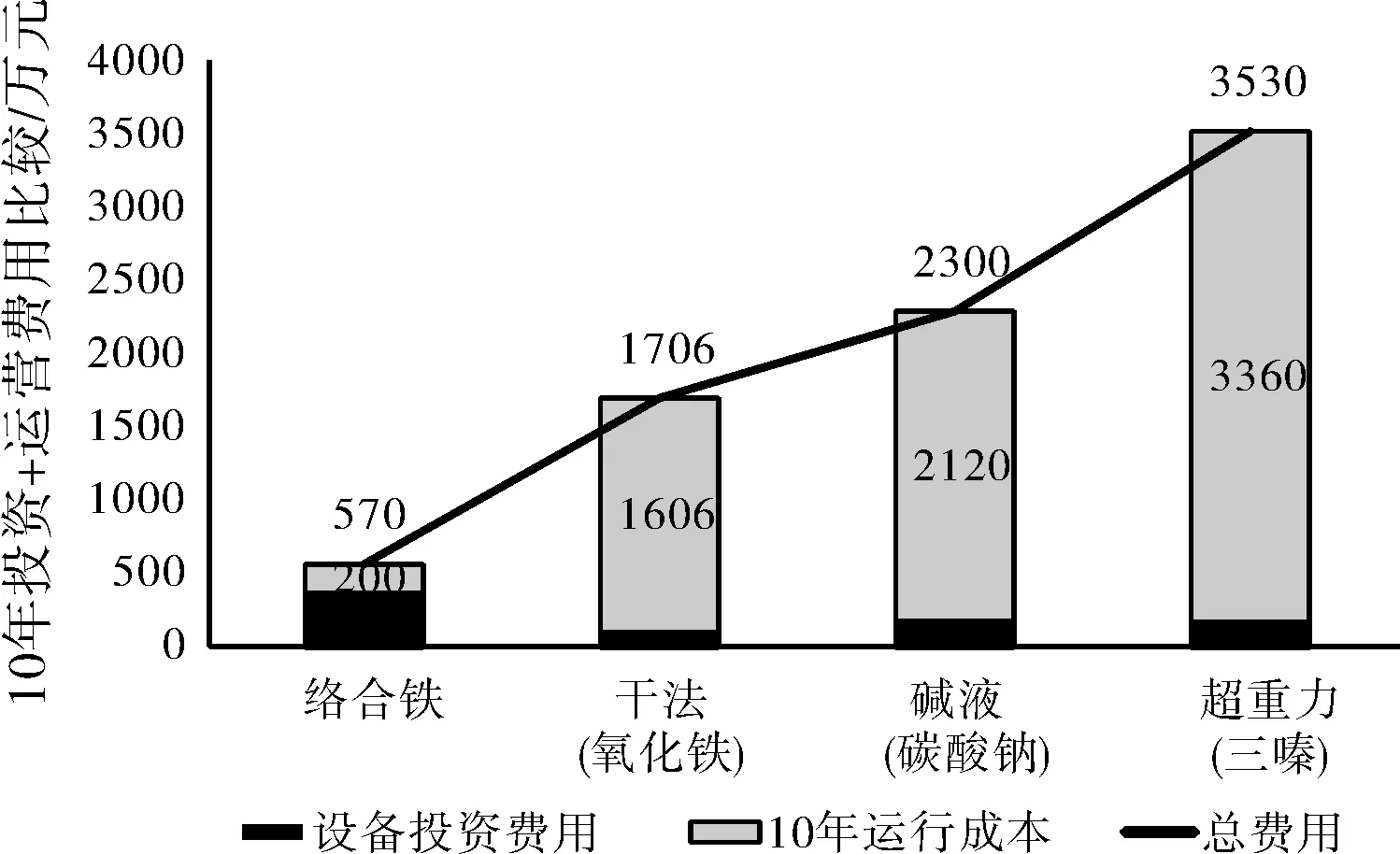

按照處理量7000 Nm3/d,氣體H2S濃度4000 ppm估算,處理費用如表2所示,四種脫硫技術10年內投入變化如圖5所示,10年投資和運行費用總和比較如圖6所示。以上數據顯示,絡合鐵裝置脫硫技術設備投資最高,但運行費用最小,隨著運行時間不斷增加,其性價比越發明顯,運行2年后總投入反而是最低,運行10年后的總費用只有干法的33.4%,堿法的24.8%,超重力脫硫的16.1%。綜上說明,絡合鐵裝置脫硫技術投資運行費用性價比最高,適合用于該藥業沼氣脫硫處理。

表2 四種脫硫技術的處理費用對比

圖5 四種脫硫技術的總投入費用隨運行時間的變化

圖6 四種脫硫技術的10年投資和運行費用總和對比

3 結 論

(1)絡合鐵裝置脫硫技術可以將H2S脫至0.1 ppm(低于檢出限)以下,石家莊某藥廠沼氣經該技術處理后可以達到國標一類氣體質量要求;

(2)絡合鐵裝置脫硫工藝技術具有重量輕,尺寸小,占地面積小,安裝方便等優點,非常適合工業現場應用。

(3)絡合鐵裝置脫硫技術運行2年后,性價比優勢越來越明顯。建議用于該藥廠脫硫處理。