超高層動臂塔機內爬升施工模擬分析與應用

程昌宏, 郭宇海

(安徽井田環保科技有限公司,安徽 合肥 230001)

0 引言

超高層建筑施工中,塔機的選型和支撐系統的設計與施工是影響項目垂直運輸的關鍵因素[1,2]。爬升式動臂塔機吊裝施工荷載通過塔身標準節套架傳遞到支撐梁上,支撐梁兩端簡支搭設在牛腿上[3]。因此,支撐梁及其牛腿附著點的受力狀態必須滿足動臂塔吊在旋轉吊裝重物時的各種施工工況要求[4,5],才能確保塔機安全穩定的運行。

文中以某超高層項目主塔樓動臂塔機設計和安裝施工為例,分析動臂塔機在工作狀態和非工作狀態下,塔身標準節上下支撐梁在0°、45°、90°、135°、180°共5個方向的荷載工況,模擬支撐梁、牛腿及主體剪力墻結構的全過程受力狀態,為超高層建筑施工中動臂塔機的設計和安裝提供一種安全、可靠的數據模擬分析方法。

1 工程概況

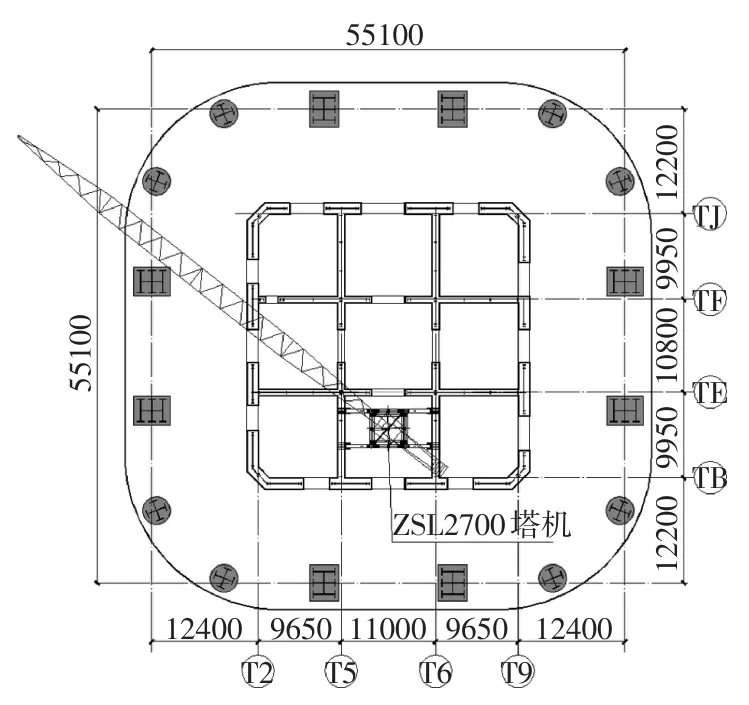

某超高層項目由1棟主塔樓及裙樓組成的商業綜合體,總建筑面積約43.5萬m2,其中主塔樓高518m,地上108層、地下4層,主塔樓由九宮格鋼板剪力墻核心筒和16根勁性鋼骨巨柱組成,采用“巨型框架+核心筒+伸臂桁架”結構體系。主塔樓設置1臺中昇建機重工有限公司生產的ZSL2700和2臺法福克重工有限公司生產的440D和600F塔機配合施工,其中ZSL2700動臂塔機采用核心筒內自爬升方式提升,另外兩臺塔機置于施工頂模平臺之上,隨頂模共同爬升施工,塔機布置如圖1所示。

圖1 ZSL2700塔機平面布置(單位:mm)

項目主塔樓14層以下核心筒外墻厚1.3m、內墻厚0.8m,10層以下主塔樓施工僅安裝1臺ZSL2700塔機配合裙樓塔機施工。ZSL2700動臂內爬升塔機為一種新型無級調速液壓系統塔機,塔身最大獨立高度為60m,最大起重量100t;最大工作幅度65m,一次爬升高度為16~24m,在最大工作幅度時可吊起27.5t重物。

文中主要分析超高層施工中,動臂塔機在負荷工作狀態下,旋轉不同方向時,運用有限元數據模擬分析塔機支撐鋼梁、牛腿以及附著剪力墻的應力應變狀態,為超高層施工的塔機安裝、設計和計算提供一種參考方法。

2 塔機支撐梁及套架設計與安裝

項目為4層地下室,基礎底板厚4.5m、頂標高-20.4m,底板施工時將ZSL2700塔機基座鋼架埋入基礎底板,待底板達到設計強度后采用500t汽車吊上基礎底板吊裝塔機各部件。第一道爬升支撐鋼梁設置在F1層-0.5m標高處、爬升高度為19.9m;第二道爬升支撐梁設置在F5層標高21.5m處、爬升高度為22m,之后按照一次爬升高度在16~24m范圍依次類推設置爬升支點。

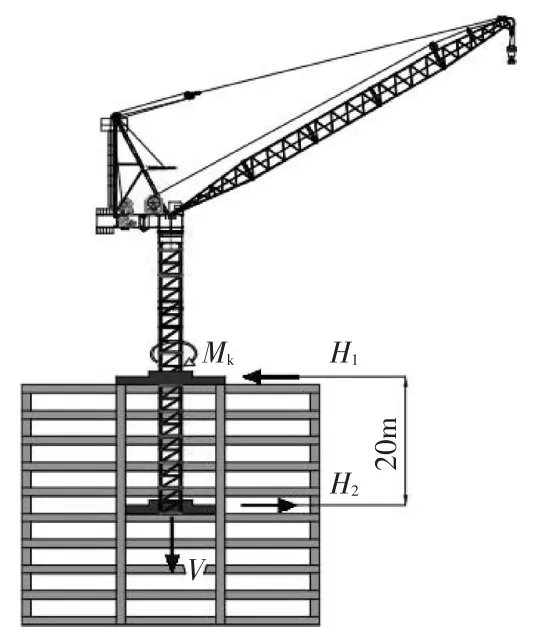

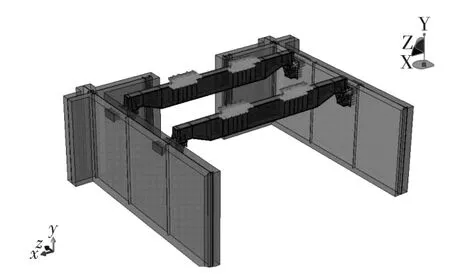

塔機標準節附著在2個C型鋼架拼接的標準矩形套架上,套架是由塔機廠家根據塔機型號提供的標準構件。套架架設在兩根支撐梁之上,如圖2所示;支撐鋼梁采用鋼板焊接成的箱型鋼梁,鋼梁上的螺栓孔、抗剪銷釘的定位尺寸必須與套架上的螺栓孔位一致;鋼梁兩端簡支支撐在牛腿上,牛腿預埋鋼板按照爬升規劃的位置預先設置在剪力墻上。

圖2 塔機荷載示意圖

3 塔機工作狀態分析與計算

3.1 荷載工況分析

ZSL2700內爬升式動臂塔機主要是使用兩部套架附著塔機穩定標準節,套架與支撐鋼梁通過螺栓固定,上部套架僅在側向連接,故下部套架與塔機支撐按照簡支計算,下部套架承受來自塔機的豎向荷載和水平荷載;上部套架只起側向支撐作用,不承受豎向荷載,僅承受水平荷載。

圖2及所示為由廠家提供的ZSL2700塔機系統荷載示意圖,塔機上層套架不承受豎向力;對整體結構,在上層套架處Mk由Hk產生的彎矩平衡;對塔機局部,Mk由標準節內桿件軸力差產生的彎矩平衡;標準節內桿件軸力傳至下層套架頂升節時,已經由多個標準節內力重分配為均勻軸力。因此塔機套架分析僅考慮水平力H1、H2及豎向力V的影響。

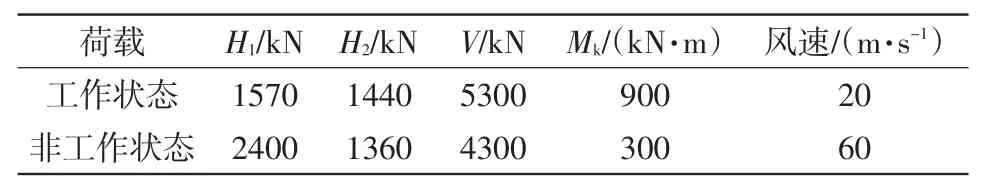

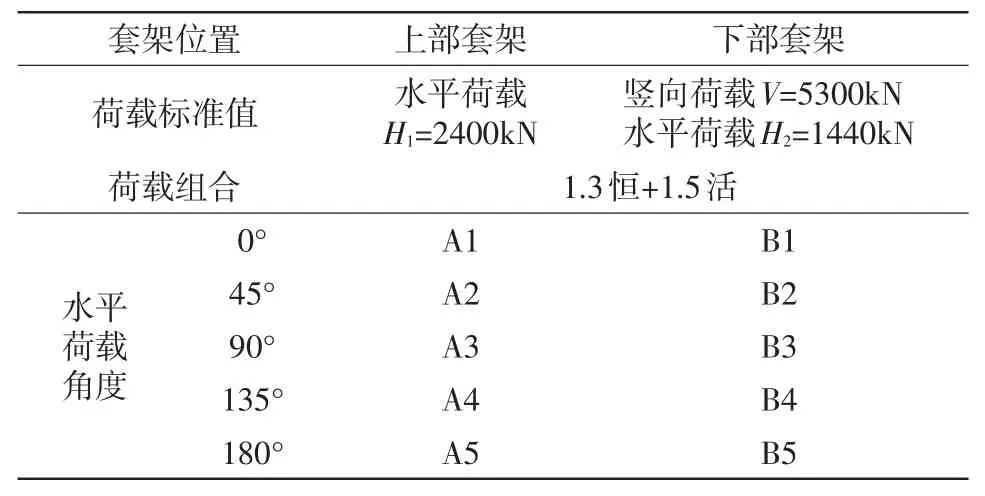

表1 ZSL2700塔機受力荷載

根據表1荷載條件分析可知,對上部套架,非工作狀態荷載較大,水平荷載H1=2400kN;對下部套架,工作狀態荷載較大,豎向荷載V=5300kN,水平荷載H2=144kN。因塔機系統平面布置為東西方向對稱,因此考慮水平荷載方向時僅考慮一側0°、45°、90°、135°、180°共5個方向,圖3所示為塔機支撐梁系統在水平不同旋轉角度工況下附著在TW20和TW22兩片剪力墻上的示意圖。

圖3 塔機施工工況示意圖(單位:mm)

為了便于統計各種工況,將塔機水平和豎向不同受力狀態下的荷載取值編號如表2所示。

表2 塔機受力工況編號

3.2 計算模型及受力分析(A1工況為例)

支撐鋼箱梁板厚40mm,鋼材整體采用Q345(設計強度295MPa),端部采用Q420(設計強度355MPa);牛腿及埋件主要鋼板厚40mm,除牛腿面板采用Q420以外,其他均為Q345(設計強度295MPa);剪力墻厚800mm,混凝土強度為C60(抗壓強度設計值27.5MPa)、鋼筋均為HRB400(抗拉強度設計值360MPa)。

根據表2所示塔機各荷載工況,運用有限元軟件整體建模分析塔樓10層以下塔機支撐梁、牛腿及埋件和剪力墻的應力應變狀態,圖4中鋼梁頂部凸起區域為連接套架的加荷載面。

圖4 鋼板剪力墻整體模型及荷載布置

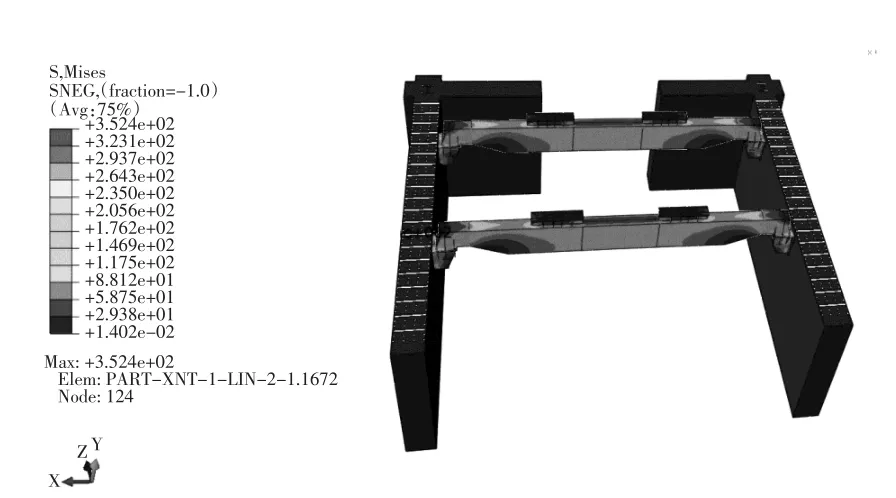

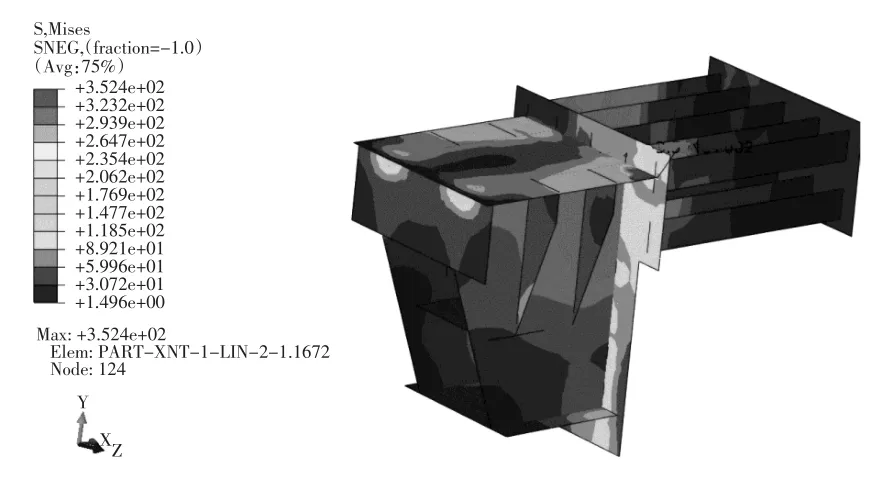

以上部套架在垂直于鋼梁的0°工況下、受水平荷載H1=2400kN(A1工況)為例,分析塔機支撐梁、牛腿及埋件、剪力墻的整體和局部受力狀態如圖5所示,對各構件受力狀態進行分析:

圖5 模型整體應力狀態(單位:MPa)

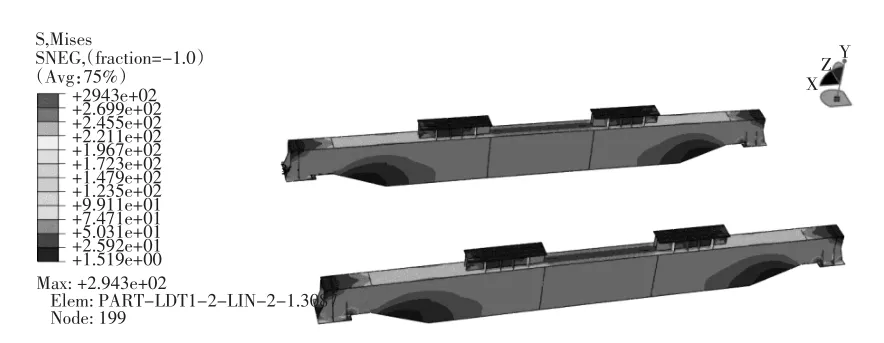

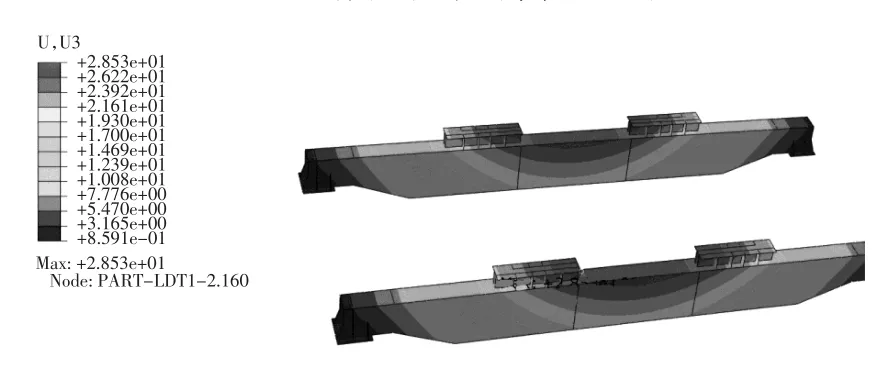

(1)支撐鋼梁應力如圖6和應變如圖7所示,整體狀態應力均小于196.7MPa,應力比小于0.7,支撐端下部局部最大應力為294.3MPa<355MPa;跨中最大變形為28.53mm<L/250=10200/250=40.8mm(L為梁跨度),故滿足設計要求。

圖6 鋼梁的應力(單位:MPa)

圖7 鋼梁的變形(單位:mm)

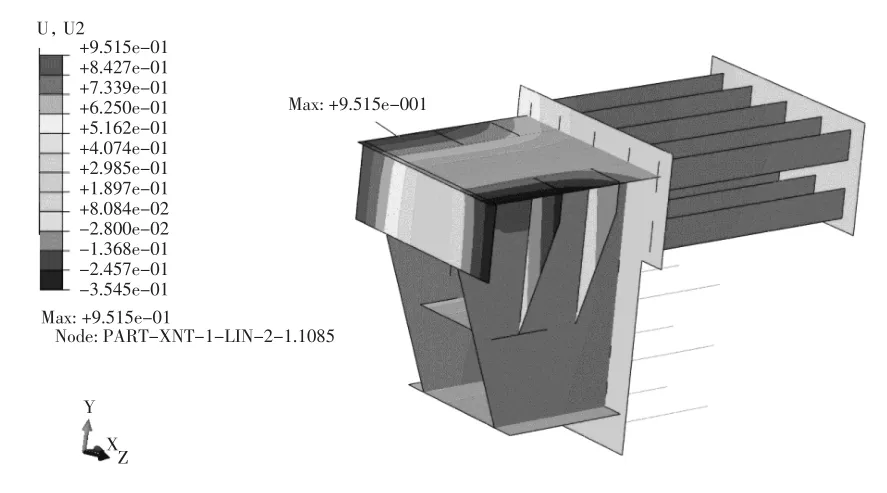

(2)牛腿及埋板應力如圖8和應變圖9所示,整體狀態應力均小于235.4MPa,其中牛腿蓋板根部局部最 大 應 力 為 352.4MPa<355MPa;最 大 變 形 為0.95mm<2l/250=2×650/250=5.2mm(l為牛腿懸挑長度),故滿足設計要求。

圖8 牛腿的應力(單位:MPa)

圖9 牛腿的豎向變形(單位:mm)

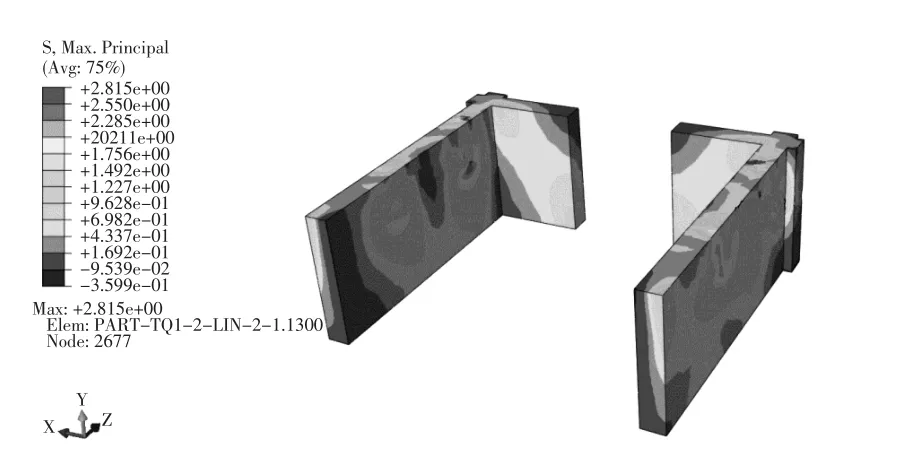

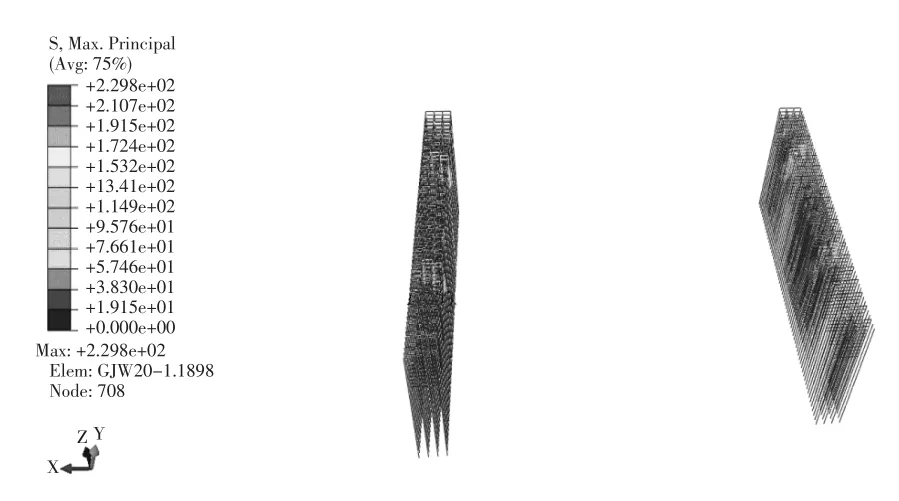

(3)剪力墻的混凝土和鋼筋應力如圖10和圖11所示,墻體混凝土局部最大壓應力2.815MPa<27.5MPa;鋼筋最大應力228.8MPa<360MPa,故支撐梁兩端剪力墻受力滿足要求。

圖10 剪力墻混凝土應力(單位:MPa)

圖11 TW20與TW22剪力墻內鋼筋應力(單位:MPa)

3.3 計算結果分析

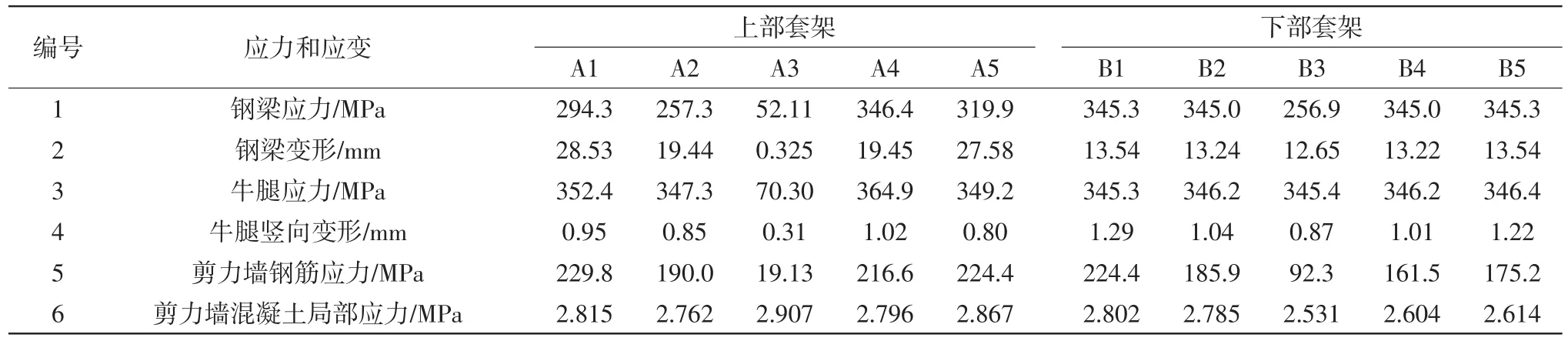

由上述A1工況計算分析可知,該荷載工況下塔機支撐梁及牛腿的應力和應變滿足規范設計要求。下表3為上述上部、下部套架支撐梁A1~A5、B1~B5的應力應變計算結果。

表3 套架各工況計算最大值

由表3中動臂塔機在不同工況下,上、下部套架的支撐梁、牛腿及埋板、剪力墻混凝土和鋼筋應力應變計算數據可知:

(1)塔機支撐鋼梁上部套架處的支撐鋼梁,在端部局部最大應力為346.4MPa(A4工況)、最大變形為28.53mm(A1工況);下部支撐鋼梁最大應力為345.3MPa(B1和B5工況)、最大應變13.54mm。因此,上、下部鋼梁應力均小于355MPa(鋼材Q420)和變形均小于L/250=10200/250=40.8mm(L為梁跨度),故鋼梁承載力和變形滿足規范設計要求[6]。

(2)支撐梁端的上部牛腿局部最大應力為364.9MPa(A4工況)、最大變形為1.02mm(A4工況);下部牛腿局部最大應力為346.49MPa(B5工況)、最大變形為1.29mm(B1工況)。因此,上、下部牛腿應力均小于355MPa(牛腿蓋板鋼材Q420)和變形均小于2l/250=2×650/250=5.2mm(l為牛腿懸挑板長度),故鋼牛腿的承載力和變形滿足規范設計要求。

(3)剪力墻僅在局部存在應力集中,上下部支撐牛腿處的混凝土最大應力為2.907MPa(A3工況)小于27.5MPa(混凝土C60),鋼筋最大拉應力為229.8MPa(A1工況)小于360MPa(鋼筋HRB400),故剪力墻的受力狀態滿足設計要求[7]。

綜上所述,主塔樓10層以下ZSL2700塔機支撐鋼梁、牛腿及埋件應力應變、剪力墻的混凝土和鋼筋受力狀態滿足規范設計要求,塔機支撐系統整體安全可靠。

4 結語

通過某超高層項目塔樓動臂塔機內爬升支撐系統上下套架在0°、45°、90°、135°、180°共5個不同方向的模擬分析研究,得出如下結論:

(1)塔機支撐梁及牛腿在不同旋轉方向下的整體應力比均小于0.7、變形小于規范允許值L/250,塔機在工作和非工作條件下均處于安全穩定狀態,設計方案滿足施工要求。

(2)支撐梁及牛腿在端部集中荷載作用下,局部應力明顯較大,可通過調整鋼梁截面或材料強度等方法,使塔機受力處于設計允許范圍內。

(3)文中介紹的動臂塔機支撐系統的設計和全過程施工荷載工況的計算模擬方法,為超高層項目塔機的選型和支撐系統的設計提供了一種精確、可靠的設計思路和方法。