硫酸鹽環境對地聚合物混凝土性能的影響

王振華

(健研檢測集團有限公司)

0 引言

我國在2021 年提出了“碳達峰”和“碳中和”的目標,并且在諸多領域都開展了降低碳排放的相關研究。在建筑工程中,應用最為廣泛的水泥混凝土的需求也逐年增長,導致了生產水泥時所產生的二氧化碳排放量不斷增加,進而對環境產生了不利影響。要改善現狀,一方面可以通過提高混凝土的耐久性來盡可能地延長使用年限;另一方面,采用低碳的膠凝材料,如地聚合物,作為新型的膠結材料來替代傳統的水泥混凝土。

地聚合物是由堿激發劑和高硅、鋁硅酸鹽材料(如粉煤灰、高爐礦渣和偏高嶺土)反應生成的。Bernal 等人[1]發現用礦渣和粉煤灰組合制備出的地聚合物混凝土效果較好,能夠生成穩定的C-S-H 凝膠,形成具有良好凝結性和提高強度性能的膠凝體。但是氧化鋁硅混凝土混合料在常溫養護下不能達到預期的使用效果,因此通過添加礦渣代替部分粉煤灰或偏高嶺土,能夠使地聚合物在自然環境中硬化,具有很好的早強效果和后期強度效果。這是由于體系中鈣質的存在以及早期CSH 凝膠的形成引起的反應。Skvarla 等人[2]的觀測結果表明,地聚合物混凝土具有高抗壓強度、低干縮、低徐變、與鋼筋良好的粘結性以及良好的抗酸、抗硫酸鹽和耐火性能。

地聚合物混凝土在使用過程中,使用的耐久性直接關乎構件最終的使用壽命。而耐久性當中,抗硫酸鹽侵蝕是一項非常重要的耐久性指標。硅酸鹽水泥混凝土結構暴露在硫酸鹽侵蝕環境中易表現出劣化的現象,主要表現膨脹和開裂,其原因是鈣礬石和石膏的形成,整體結構崩解則是由于C-S-H 遭到破壞。

本試驗通過采用不同比例的粉煤灰和礦渣制備的地聚合物,并用氫氧化鈉和硅酸鈉作為活化劑,分別在溫度為(25±5)℃的常規環境條件下和硫酸鹽環境下,研究粉煤灰摻量對地質聚合反應、微觀結構和強度性能的影響,采用SEM 掃描電鏡對其微觀結構進行了分析。

1 試驗

1.1 試驗材料

粉煤灰,Ⅱ級灰;粒狀高爐礦渣,S95 等級;石子,粒徑5~20mm,比重為2.67,堆積密度為1528㎏/m3,細度模數為6.45;砂,是經過4.75mm 篩的河砂,比重為2.52,細度模數為2.87,堆積密度為1694㎏/m3;5%的硫酸鎂溶液;氫氧化鈉和硅酸鈉溶液。

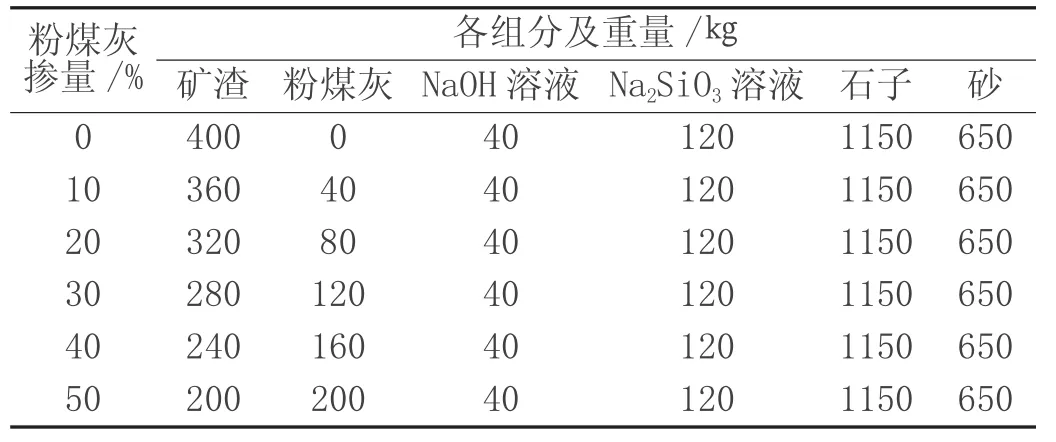

1.2 試驗配合比

保持SiO2/Al2O3的比值在2 左右,分別調整礦粉和粉煤灰的摻量,并采用NaOH 和Na2SiO3溶液固定配比作為激發劑,試驗配合比見表1。

表1 試驗配合比

1.3 樣品制備

在試塊制作前24 小時制備NaOH 和Na2SiO3溶液。按照配合比在攪拌鍋加入各個組分,先干混3~5 分鐘,再濕混3 分鐘。抗壓強度試驗采用尺寸為100mm×100mm×100mm 的立方體試塊。脫模后在相對溫度為(25±5)℃環境中進行養護。最終試驗結果應為三個試塊強度的平均值。

1.4 測試方法

通過將試塊浸泡在5%的硫酸鎂溶液中來模擬抗硫酸鹽侵蝕環境。分別在浸泡前以及在浸泡后28d、60d、120d、180d 進行抗壓強度測定。試驗時,硫酸鎂溶液浸沒試塊,并在整個測試期間保持不變。采用SEM 對其微觀結構進行研究,并且觀察浸泡前后的質量變化。

2 結果和討論

2.1 外觀

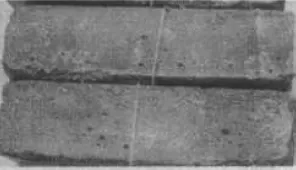

在硫酸鎂溶液中浸泡180 天的測試樣品的外觀(圖1):外觀總體上沒有出現很明顯的腐蝕破壞跡象,但試件表面形成了一層軟化層,局部出現脫落和掉角的現象。這表明地聚合物混凝土經過硫酸鹽環境侵蝕后外觀只有很小的變化,并不會有嚴重的惡化。這說明硫酸鹽侵蝕對于地聚合物混凝土結構只有輕微的影響,除了表層產生細微裂縫外,基體仍然能夠保持較好的結構。

圖1 在MgSO4 溶液中浸泡180 天后的試塊外觀

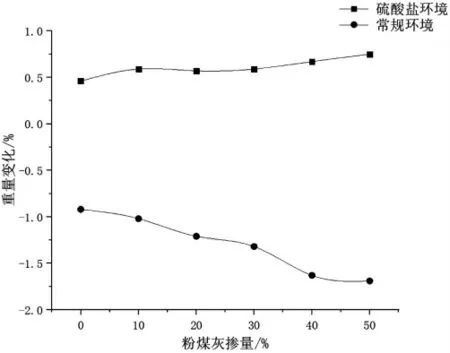

2.2 重量變化

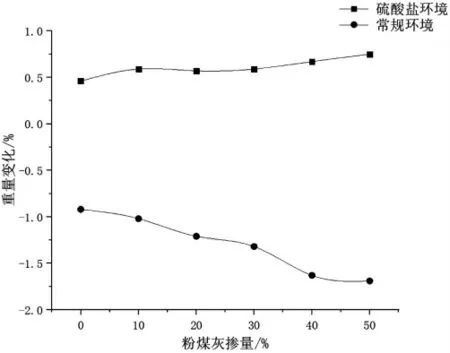

圖2 為試塊在MgSO4溶液和常規環境中養護180天后重量變化趨勢。在常規環境養護中,隨著試塊中水分的蒸發,其質量會發生一定程度的損失,且隨著粉煤灰摻入量的增加,重量損失也會增大。

圖2 試塊在MgSO4 溶液和常規環境中養護180 天后重量變化趨勢

而在硫酸鎂溶液中浸泡的地聚合物試驗樣品在10%粉煤灰摻量下質量增長百分比達到0.59%,而在50%粉煤灰摻量下質量增長百分比增加到0.75%。質量變化結果表明:隨著粉煤灰摻量的增加,地聚合物的質量增長的百分比也在相應增加。

2.3 抗壓強度

圖3 為常規環境養護下不同齡期試件的抗壓強度。所有混合料的抗壓強度均隨時間的增加而增長。這是由于地聚合物的反應一直在進行,隨著齡期的增長形成更致密的整體,強度也在持續增加。[3]

圖3 試塊在常規環境條件下養護的抗壓強度

從常規環境下的數據可以發現:不摻加粉煤灰的對照組3d 強度為37MPa,180d 強度71MPa;粉煤灰摻量為30%時,試塊3d 強度為29MPa,180d 強度可達63MPa。表明當粉煤灰摻量增加時,試塊的總體強度呈現下降的趨勢。這是因為在地聚合物反應中,礦粉作為高鈣組分,能夠在激發劑的作用下形成低鈣硅比的C-(A)-S-H 凝結,反應進程塊,強度高;而粉煤灰在激發劑的作用下,形成硅鋁膠體,反應進程慢,強度低,因此隨著粉煤灰摻量的增加,體系強度呈現下降的趨勢。

圖4 為試塊浸泡在硫酸鎂溶液中養護不同齡期的抗壓強度對比。根據圖4 可以看出,相對于常規環境條件下養護試塊的強度,在硫酸鎂環境中養護的試塊強度呈現出明顯的下降趨勢,180 天的抗壓強度均低于常規環境養護條件下的強度。未摻加粉煤灰的試塊在180 天時強度為43MPa;30%粉煤灰摻量的強度為49MPa,表明在硫酸鹽侵蝕比較嚴重的環境中,用30%的粉煤灰替代礦渣,強度損失會更小,耐久性會更好。而在50%摻量下,強度明顯下降,可能是因為粉煤灰含量較大,導致初始反應慢,造成浸泡初期結構內含有比較多的未被填充的空隙,使得硫酸鹽進入結構內部,對整體結構進行破壞。[4]

圖4 試塊在硫酸鎂溶液中養護的抗壓強度

2.4 掃描電鏡SEM

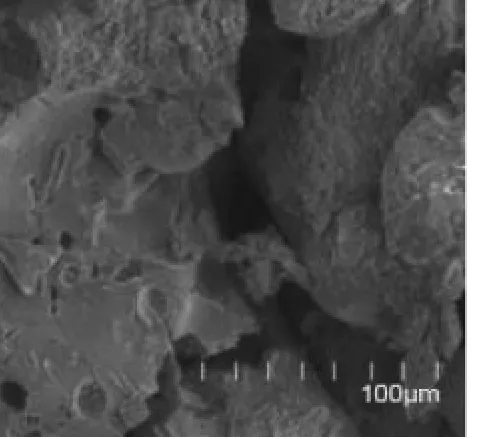

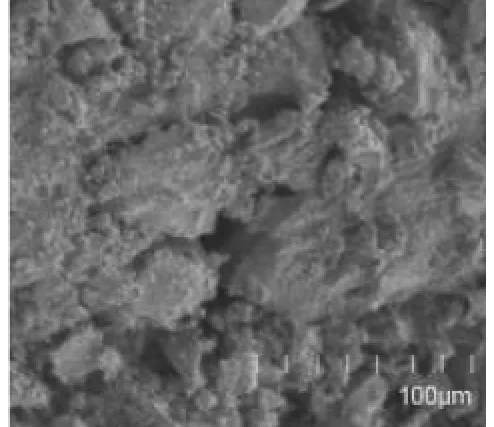

分別對30%粉煤灰未浸泡溶液的試樣和浸泡硫酸鎂溶液的試樣進行SEM 掃描電子顯微鏡的測試,測試結果見圖5、圖6。從圖5 可以發現,未浸泡硫酸鎂溶液的體系的產物呈現片狀整體狀,因此整體強度隨著齡期增加而增加。而從圖6 中可以看出,經硫酸鹽溶液浸泡后的試塊結構內部出現了很多微小孔隙,這是由于鈣離子的遷移引發的凝膠結構劣化。[5]但同時結構中也分布有大量絮狀的地質聚合物凝膠,這是由于粉煤灰的存在使得地聚合物混凝土中的SiO4和AlO4形成四面體聚合的網絡結構,這種結構不容易被硫酸根離子破壞,阻止了鈣離子繼續遷移,從而具有更好的抗硫酸鹽侵蝕的性能[6];同時粉煤灰形成的地聚合物凝膠產物填充在礦渣產物被硫酸鹽溶液侵蝕而產生的孔隙中,使得180 天的強度出現了增長,表現出更好的抗硫酸侵蝕的能力。

圖5 30%粉煤灰未浸泡溶液180 天

圖6 30%粉煤灰硫酸鎂溶液浸泡180 天

3 結論

⑴硫酸鹽侵蝕對地聚合物混凝土外觀無明顯影響。⑵硫酸鹽溶液浸泡下,地聚合物混凝土的重量增加,且地聚合物的質量增長的百分比也在相應增加;而在常規環境養護條件下則會降低地聚合物混凝土重量。

⑶常規環境養護條件下,當粉煤灰摻量增加時,試塊的總體強度呈現下降的趨勢;在硫酸鹽溶液環境下,當粉煤灰摻量為30%時,與未摻加粉煤灰的地聚合物混凝土相比,強度損失更小,耐久性更好。