連續碳纖維增強環氧樹脂復合材料圓管多胞結構的準靜態壓縮響應

張震東, 王雪琴, 任杰, 劉崢, 高原, 王璽

(1.南京理工大學 機械工程學院, 江蘇 南京 210094; 2.火箭軍研究院, 北京 100089;3.北京航天發射技術研究所, 北京 100076)

0 引言

纖維增強復合材料多胞結構或蜂窩結構具有優異的吸能能力,作為防撞擊能量吸收部件廣泛應用于防護工程中。近年來,越來越多研究者利用試驗或者仿真的手段對全纖維增強復合材料多胞結構的吸能特性、破壞模式進行了深入研究。

為尋找耗能性能更好的材料,Russell等[1-2]和Park等[3]采用搭扣工藝制作了四邊形復合材料蜂窩,并利用試驗手段結合有限元仿真數據較詳細研究了碳纖維/環氧樹脂正方形復合材料蜂窩芯在靜態壓縮、動態壓縮、動態沖擊載荷下的耗能機理及失效模式,研究結果表明該結構比金屬蜂窩芯的比吸能更高,且具有較強的高速沖擊防護能力。Russell及其團隊的研究成果為其他學者進一步研究吸能效率更高、結構形式更加多樣的復合材料蜂窩結構提供了很好的借鑒,但沒有分析鋪層角度、纖維體積含量等復合材料細觀組分特性對蜂窩沖擊響應的影響。

Airoldi等[4]在上述研究基礎上,分析了復合材料手性蜂窩芯的準靜態面外壓潰響應,試驗結果表明該種結構比正方形復合材料蜂窩具有更高的比吸能。為了對比纖維自身特性對吸能特性的影響,Petrone等[5]分別采用試驗手段分析了模壓工藝制作的短亞麻纖維及長亞麻纖維增強六邊形蜂窩芯低速動態面外沖擊行為和耗能機理,試驗結果表明長纖維蜂窩芯的吸能特性更好。Stocchi等[6]通過試驗研究了黃麻纖維增強復合材料蜂窩芯的失效模式以及胞元壁厚對面外壓縮響應的影響。Prakash等[7]采用模壓工藝制作了編織玻璃纖維增強環氧樹脂復合材料蜂窩夾芯板,利用試驗手段獲取了夾芯板的面外沖擊破壞模式。Vitale等[8]采用搭扣工藝制作了超輕碳纖維增強環氧樹脂復合材料(CFRP)四邊形蜂窩芯并分析了其靜態面外壓縮響應,獲取了破壞模式并與有限元仿真結果進行了對比。周昊等[9]和Zhou等[10]首次利用數值模擬方法研究了碳纖維/環氧樹脂正方形復合材料蜂窩結構在水中爆炸沖擊波載荷作用下的動態響應,并對比了等質量復合材料層合板的防護性能,結果表明復合材料蜂窩結構防護效果更優。Pehlivan等[11]采用模壓法制作了圓形、方形、六邊形CFRP蜂窩芯,利用靜態面外壓縮試驗獲取了胞元形狀、胞元壁厚對蜂窩結構的靜態耗能特性和破壞模式。Wei等[12]采用裁剪折疊工藝制作了六邊形CFRP蜂窩芯,并對其夾芯結構進行了面外靜態壓縮與剪切性能試驗,獲取了夾芯結構的失效模式,試驗結果表明復合材料蜂窩結構具有良好的耗能能力。

Gao等[13]采用仿真與試驗相結合方法研究了彎曲載荷下PP塑料蜂窩芯- 玻璃纖維增強復合材料(GFRP)面板夾芯結構的行為,并對其比吸能和初始峰值進行了多目標優化,研究結果表明夾芯板的結構參數對峰值壓縮載荷和比吸能有較大影響。Zhang等[14]采用仿真與試驗相結合方法研究了低速沖擊載荷下六邊形Nomex紙蜂窩芯- CFRP面板夾芯結構的行為,發現了夾芯結構的多種失效模式。Fu等[15]與文獻[13-14]的不同之處在于對比分析了有無泡沫填充六邊形紙蜂窩芯- 亞麻纖維面板夾芯梁的彎曲和剪切行為。

Zeng等[16]采用3D打印方法制作了具有形狀記憶效應的連續纖維增強復合材料六邊形蜂窩結構,利用試驗手段對其面內及面外壓縮性能和耗能特性進行了分析,結果表明該結構在抗壓強度和比能量吸收方面較優秀。

文獻[17]提出一種由多根小尺寸的碳纖維增強環氧樹脂復合材料圓管填充進大尺寸碳纖維管組成的多胞填充結構,并分別對單管也稱單胞結構(SCT)和多胞填充結構進行單次全行程加載和多次分段加載的準靜態壓縮,研究了其壓縮破壞模式和吸能特性,通過分析發現合適的外部約束形式可使多胞填充結構比吸能高于SCT的最大比吸能。

綜上所述,國內外學者為提高耗能元件的比吸能,采用模壓工藝、搭扣工藝、3D打印方法制作了全碳纖維增強復合材料管多胞結構(MSCT)(或蜂窩結構),但多以研究六邊形、四邊形蜂窩的耗能特性和破壞模式為主,圓形(MSCT)壓縮響應的研究較少,而文獻[11]的研究表明圓形結構的耗能特性相比于其他結構更優,因此進一步研究圓形(MSCT)的壓縮響應更加有意義。

由于模壓工藝、搭扣工藝、3D打印工藝對試件制作設備的要求較高,制作工藝復雜,本文采用膠結方法將現成的CFRP圓形管粘接起來組成圓形MSCT,通過靜態壓縮試驗詳細研究了該MSCT的準靜態壓縮破壞模式,分析了胞元數量、管壁厚對耗能特性的影響,以期為復合材料MSCT的制作與耗能特性的進一步研究提供借鑒。

1 試件與試驗方法

1.1 試件制作

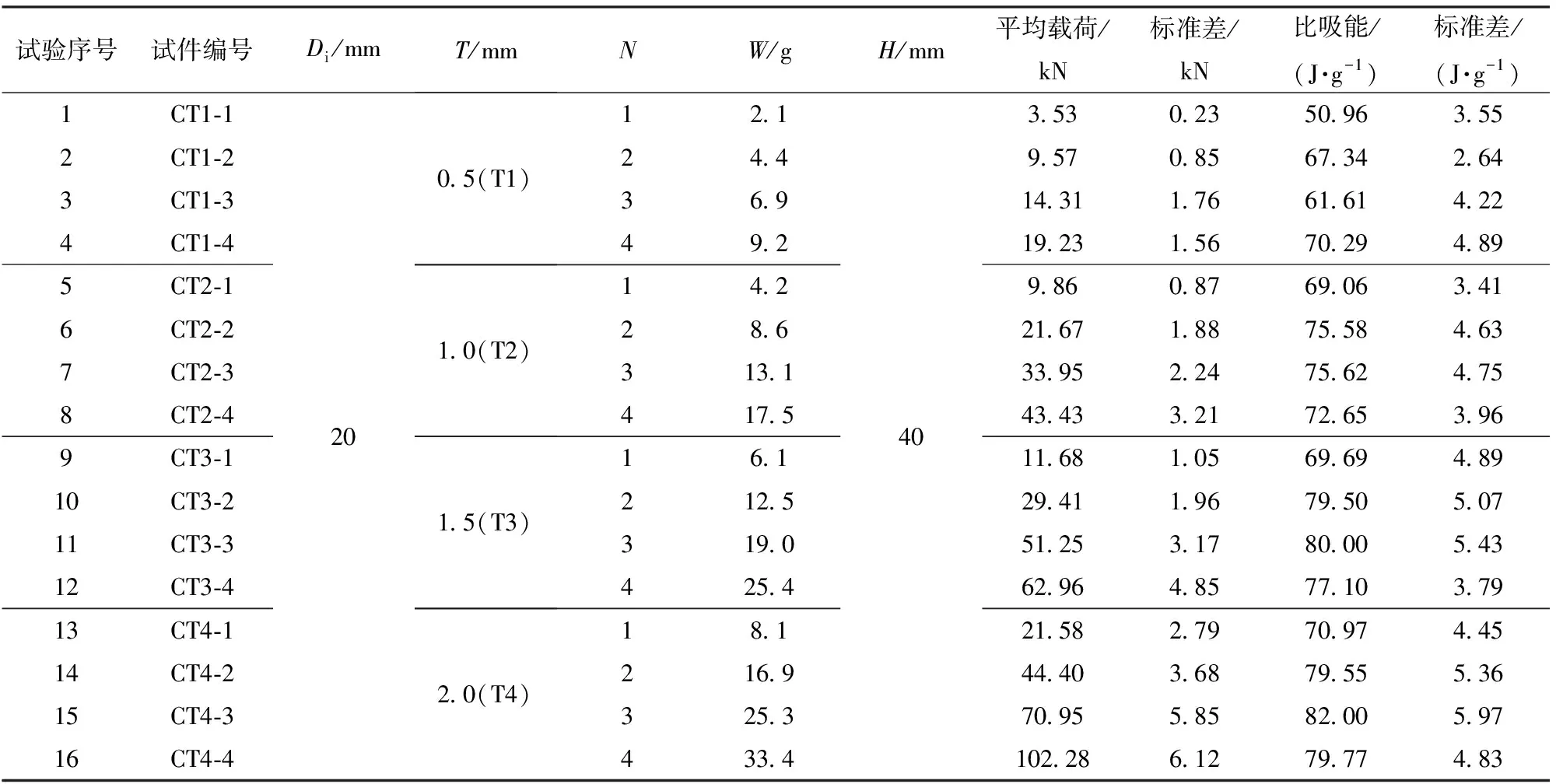

本文采用美國3M公司生產的DP460環氧樹脂膠,將單根CFRP圓形管粘接到一起后即形成了CFRP圓形MSCT,如圖1所示,試件尺寸、質量及耗能特性如表1所示。CFRP圓管由東麗(中國)投資有限公司生產的平紋碳纖維T300-3K/環氧樹脂預浸料采用熱壓工藝制作而成。

1.2 試驗方法

本文試驗均使用長春試驗機研究所生產的CSS-44300萬能材料試驗機完成,試驗設備如圖2所示,準靜態壓縮時的壓縮速率5 mm/min,壓縮行程30 mm。為保證數據的可信度,每種工況進行3組平行試驗,獲得3組試驗數據后進行數據平均。

圖1 圓形MSCT試件Fig.1 Circular MSCT specimens

表1 試件尺寸、質量及耗能特性Tab.1 Dimensions, mass and energy absorption characteristics of specimens

圖2 CSS-44300萬能材料試驗機Fig.2 CSS-44300 universal material testing machine

2 試驗結果與分析

2.1 失效模式

2.1.1 外部破壞形式

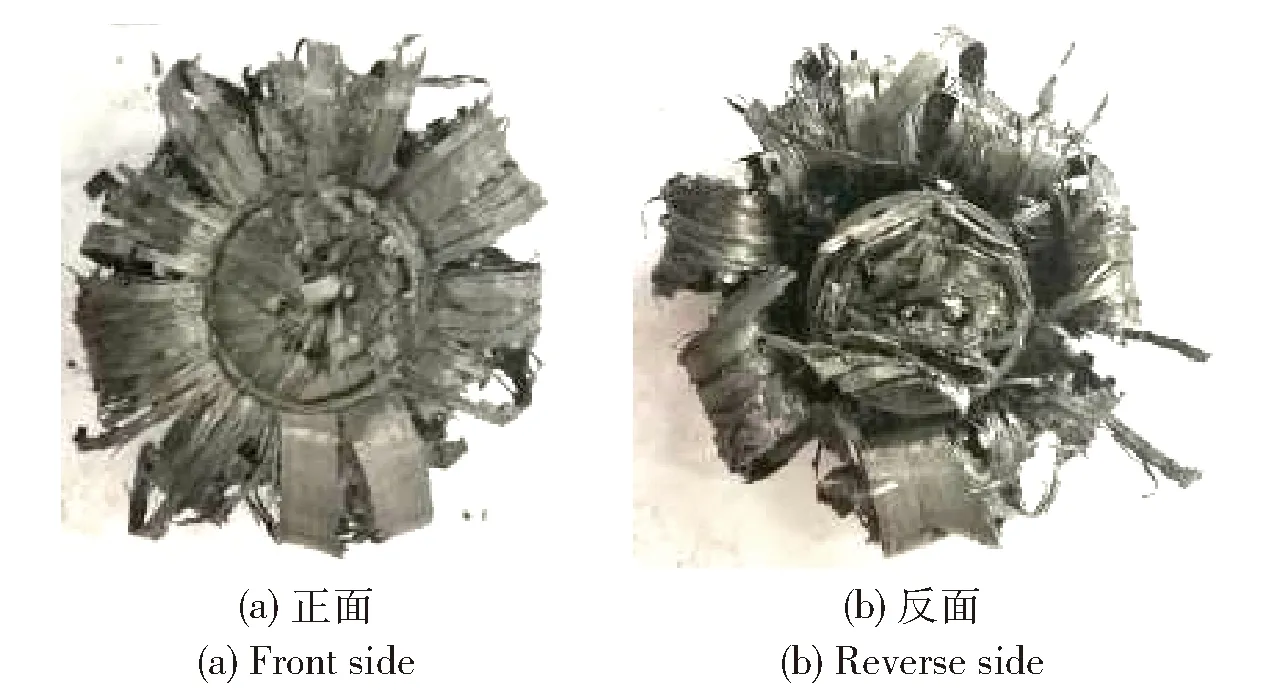

1)SCT失效模式。SCT靜態壓縮后的破壞形貌如圖3所示。由圖3可知,由于應力集中,壓縮過程中碳纖維管頂端首先發生破壞,隨著上端壓頭的進一步加載,管壁分別沿著內外管中面逐漸形成內葉、外葉兩層,但由于壓頭下端面的限制,擠壓著內外葉分別向碳纖維管孔內、孔外彎曲,并在彎曲過程中沿著周向逐漸分成多瓣層束。其中,由于內孔空間的限制,造成彎曲過程中內葉與孔內壁接觸過程中出現斷裂,因此內葉層束碎裂比外葉更加嚴重,且壓縮過程中逐漸填滿內孔剩余空間,而外葉在壓潰過程中沒有出現明顯的軸向撕裂和層束斷裂。本文試驗中,4種厚度的SCT靜態壓縮都形成了花瓣狀破壞模式,均呈現出穩定的漸進壓縮破壞過程。

圖3 SCT的失效模式Fig.3 Failure mode of SCT specimen

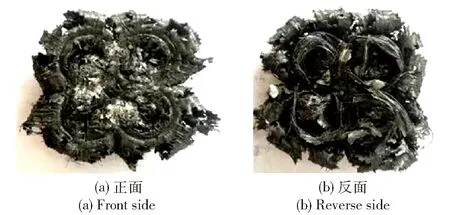

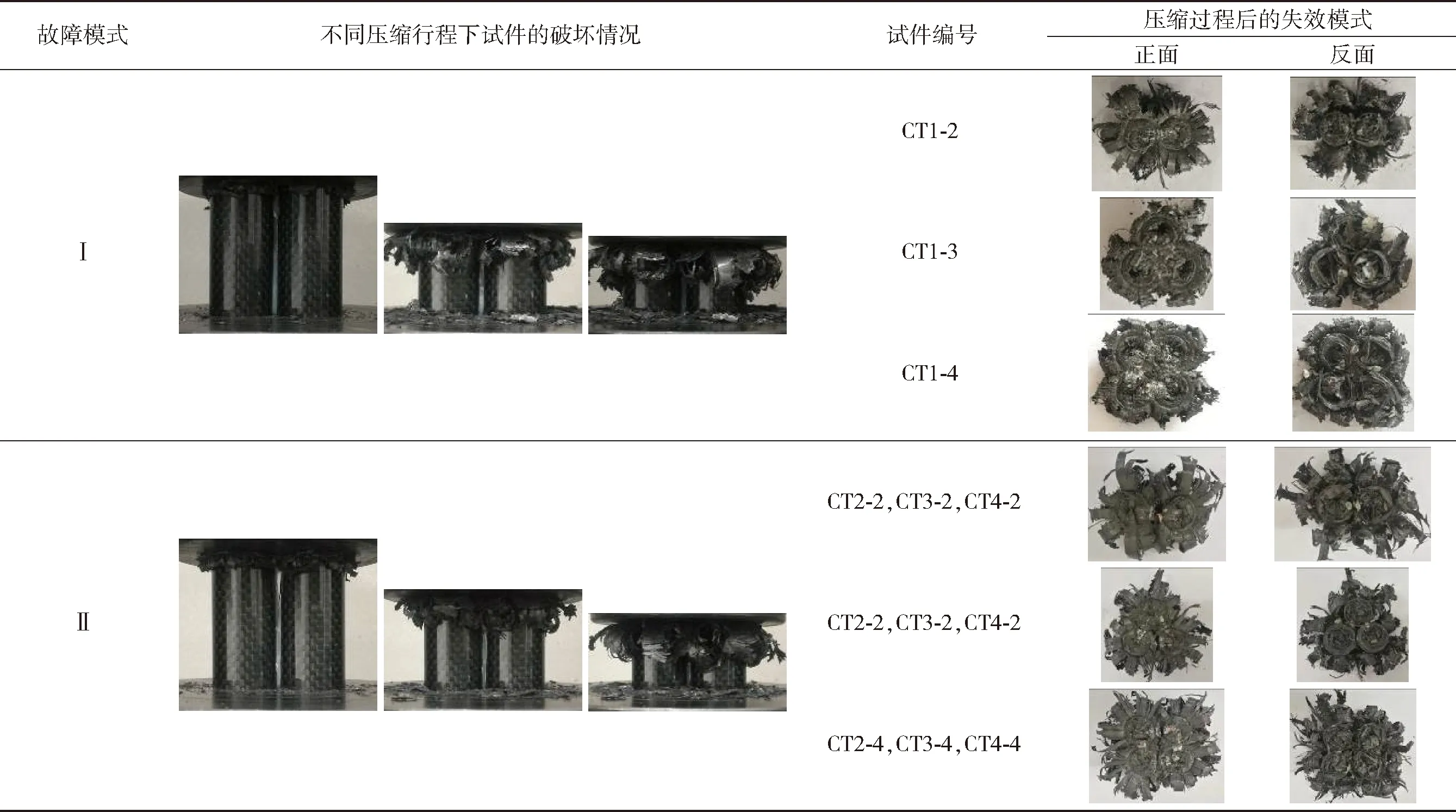

2)MSCT失效模式。MSCT靜態壓縮過程及壓縮后的破壞形貌如表2所示。從表2中可知,MSCT的破壞模式可歸納為以下兩種:纖維管漸進壓縮破壞,粘接面未出現分層(失效模式Ⅰ,見圖4),壓縮過程中纖維管漸進壓縮破壞,但粘接面出現分層(失效模式Ⅱ,見圖5)。

圖4 失效模式ⅠFig.4 Failure mode Ⅰ

圖5 失效模式ⅡFig.5 Failure mode Ⅱ

由表2可知,與SCT的壓縮過程和破壞模式相似,MSCT在靜態壓縮過程中也出現穩定的漸進壓縮破壞。多管填充結構與SCT破壞模式不同之處在于:1)由于兩根管子結合處的限制,越靠近粘結界面,纖維束破碎越嚴重。2)管壁越厚時,纖維束外葉對相鄰碳纖維管的擠壓越嚴重,導致管壁越厚,粘接面越容易破壞。本文壁厚為0.5 mm的試件沒有出現粘接面破壞的情況,而壁厚大于0.5 mm的試件均出現粘結面破壞的失效模式。

通過分析,本文歸納出兩種產生膠結面破壞的主要原因以及破壞形式:1)兩管纖維擴展時相互擠壓,若擠壓力大于粘結面膠體的粘接力,則會出現粘結面分層的現象,其余壁厚的試件均出現了粘結面破壞,擠壓力與裂紋擴展方向垂直,膠結面破壞過程類似于Ⅰ型裂紋擴展過程,如圖6(a)所示;2)碳纖維管加工過程及MSCT裝配過程中不可避免地存在加工誤差與裝配誤差,本文碳纖維管的長度誤差在0.1 mm以內,裝配完成后MSCT的上平面及下平面的平面度誤差不大于0.15 mm。試件尺寸公差在允許范圍內,但以上誤差的存在使得MSCT中各圓管的高度不一致,導致壓縮過程中一些管子的上端面與壓頭活動端接觸,而下端面不與固定端接觸,使得膠結面承受較大的軸向剪切力,剪切力與裂紋擴展方向平行,膠結面破壞過程類似于Ⅱ型裂紋擴展過程,如圖6(b)所示。

2.1.2 內部破壞形式

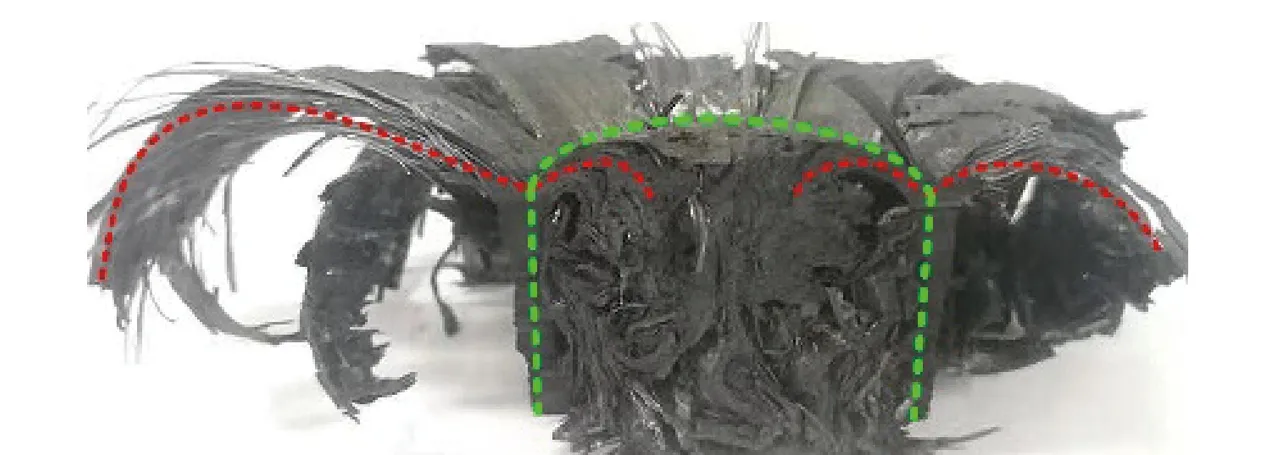

采用拉花鋸沿結構中部垂向剖面對SCT及兩胞結構進行剖切,剖切后的截面如圖7、圖8所示。

表2 試件壓縮過程及失效模式

圖6 試件壓縮過程中膠結面破壞Fig.6 Failure of bonding surface during compression

圖7 單管結構壓縮后剖面(綠色虛線為碳管的中面,紅色虛線表示纖維素的擴展方向)Fig.7 Cross section of SCT specimen (The green dotted lines are the middle surface of the CFRP tubes, and the red dotted lines represent the extension direction of the fiber bundles)

圖8 兩胞結構試件壓縮后剖面(綠色虛線為碳管的中面,紅色虛線表示纖維素的擴展方向)Fig.8 Cross section of two-cellular structure of CFRP tubes (The green dotted lines are the middle surface of the CFRP tubes, and the red dotted lines represent the extension direction of the fiber bundles)

對比圖7、圖8可以看出:對于SCT的纖維由于無管外約束,纖維束向外擴展更加充分,對稱性好;纖維束內葉在管內由于受到管壁的限制破碎充分;對于兩胞及其他多胞結構而言,粘接面處的纖維束由于受到相鄰管子的影響,無法向管子外側擴展,導致粘結面處的纖維束以向管內擴展為主,且此部分纖維束沒有發生明顯破碎,而主要以纖維束分層和纖維屈曲的破壞形式為主,粘接面以外區域纖維束的擴展和破壞形式與SCT相似。

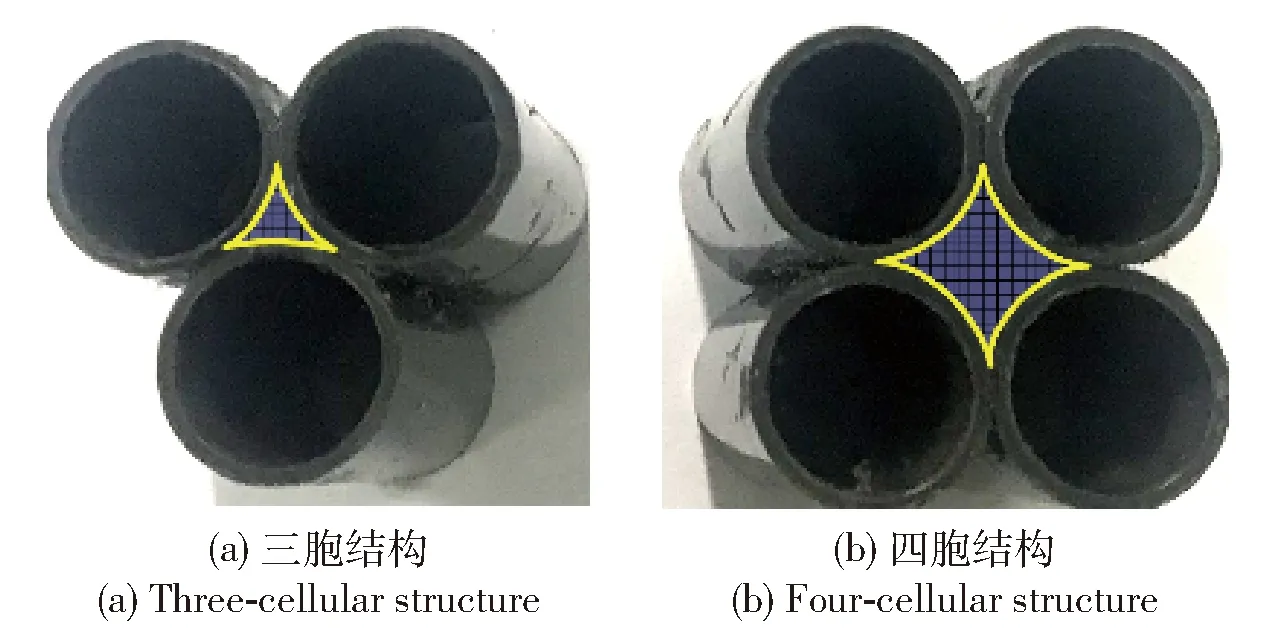

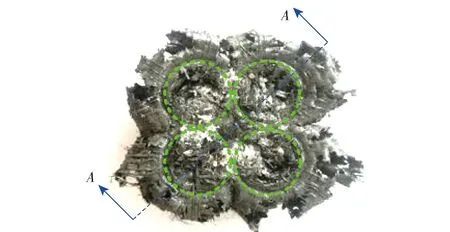

與SCT及兩胞結構不同,三胞及四胞結構分別會在結構中心圍成一個近似于三角形或菱形的空間,如圖9所示。為便于觀察菱形空間內纖維束的破壞情況,按圖10所示剖切方式對壓縮過后的四胞結構進行剖切,剖切后的截面如圖11所示。

圖9 MSCT中心處圍成的空間Fig.9 Space of MSCT center

圖10 四胞結構的剖切方式Fig.10 Sectioning method of four-cellular structure of CFRP tubes

圖11 四胞結構壓縮后A-A剖面Fig.11 Cross section of four-cellular structure of CFRP tubes

從圖11中可以看出,菱形空間內的纖維束破壞模式與圓管內的纖維束相似,但由于空間狹小纖維束無法充分擴展,導致此空間內的纖維束卷曲更嚴重,多形成彎曲狀碎屑。值得指出的是,纖維碎片將此空間填滿后也會對碳纖維管外壁產生較大的作用力。

2.2 耗能特性分析

2.2.1 壓縮載荷

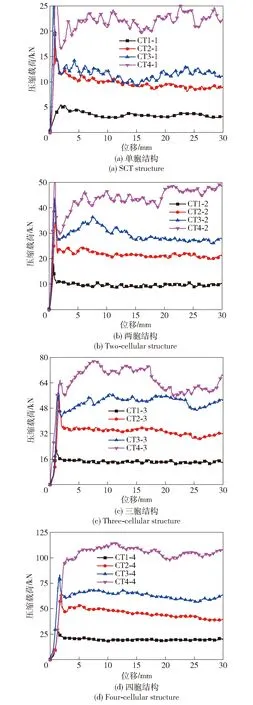

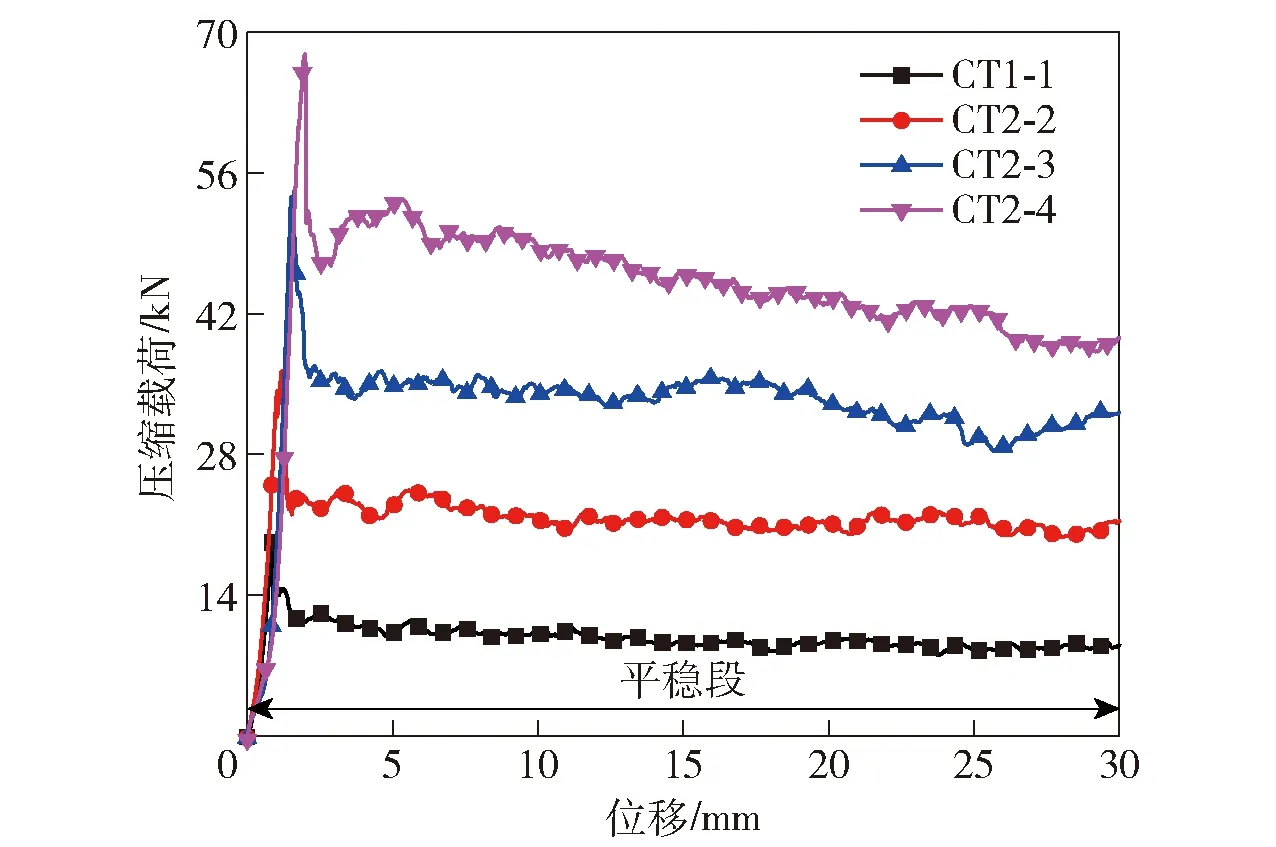

圖12所示為各試件的壓縮載荷- 位移曲線。從圖12中可以看出,當壓縮過程進入穩定的漸進壓縮階段后壓縮載荷表現為不規則狀波動。因為本文試驗壓縮行程為30 mm,而試件高度為40 mm,壓縮完成后各試件還沒有進入明顯的壓實段,因此壓縮段后期壓縮載荷沒有明顯上升。

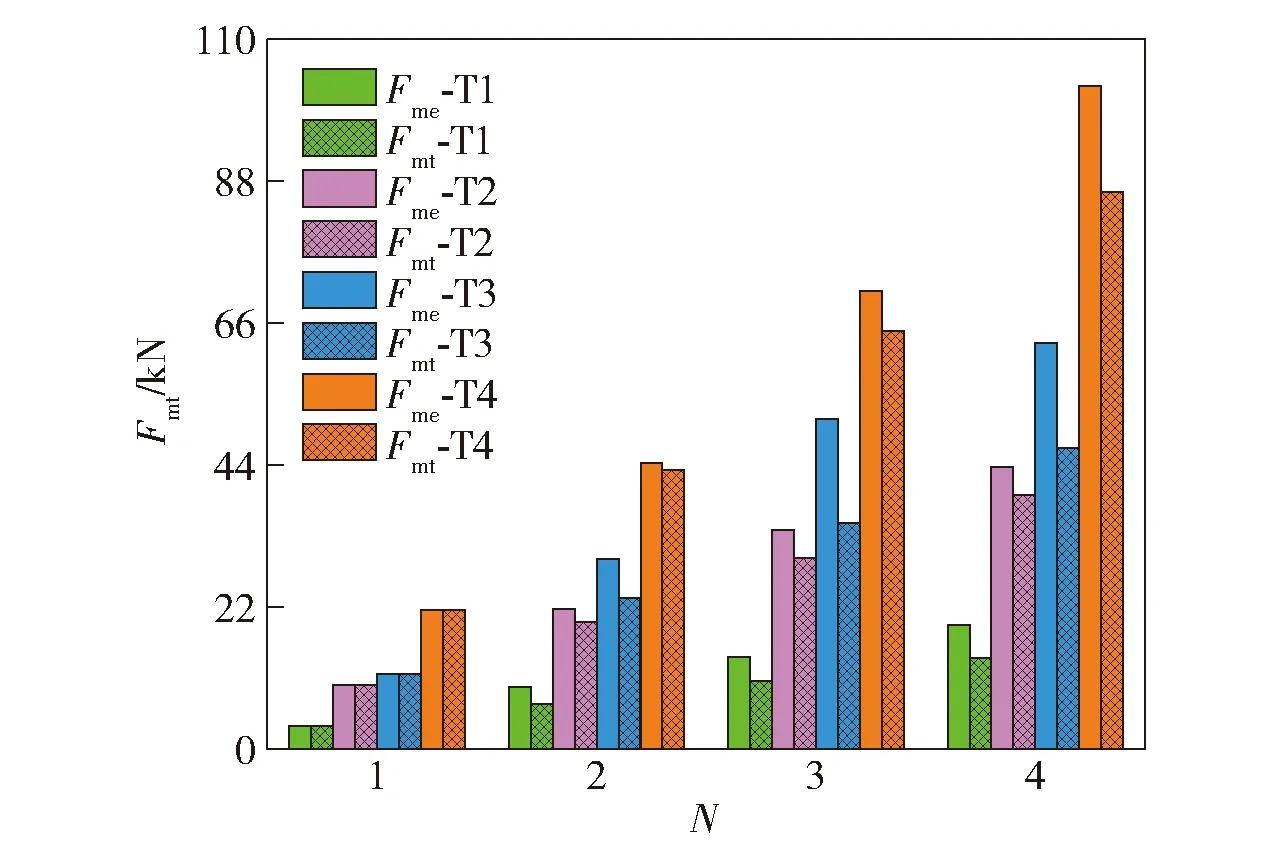

從圖12中得到各試件實際平均壓縮載荷Fme,如圖13所示。圖13中,平均載荷理論值Fmt的定義為SCT平均載荷實測值與相應胞元數量的乘積。從圖13中可知,壓縮載荷隨著碳纖維管壁厚以及胞元數量的增加而增大,并且除SCT試件外,其他試件平均載荷實測值均不小于平均載荷理論值,說明SCT組合成MSCT后,由于壓縮過程中相鄰的碳纖維管抑制了纖維束的擴展,造成壓縮載荷進一步增大,有利于結構耗能能力的提升。從圖13中可知,本文研究的各胞試件最小平均壓縮載荷為3.53 kN(CT1-1),最大平均壓縮載荷為102.8 kN(CT4-4)。

圖12 各試件的壓縮載荷- 位移曲線Fig.12 Compression load-displacement curves of MSCT specimens

圖13 各試件平均壓縮載荷的理論值與實測值Fig.13 Theoretical and measured values of average compressive load

2.2.2 耗能特性

為便于分析本文的MSCT相比于SCT耗能特性的提升程度,以下分別引入能量增長比和比吸能增長比的概念,并由(1)式和(2)式計算:

μEA=(EAe-EAt)/EAt×100%

(1)

μSEA=(SEAe-SEAt)/SEAt×100%

(2)

式中:μEA為能量增長比;μSEA為比吸能增長比;EAe為能量實測值;EAt為能量理論值,即SCT的能量實測值與胞元數量的乘積;SEAe為比吸能實測值;SEAt為比吸能理論值,即SCT的比吸能實測值。本文的比吸能定義為壓縮耗能量與壓縮行程內消耗試件的質量之比。

圖14(a)、圖14(b)為各試件耗能量與比吸能柱狀圖。從圖14中可知,MSCT的壓縮耗能量和比吸能實測值均大于理論值,證明了MSCT耗能特性要優于SCT。值得指出的是:1)耗能量隨著管數、壁厚的增加而增加;2)對于同一管數的試件而言,試件比吸能隨著圓管壁厚的增加而增加。通過圖14(b)可得本文制作的多胞試件最大比吸能可達到82 J/g。

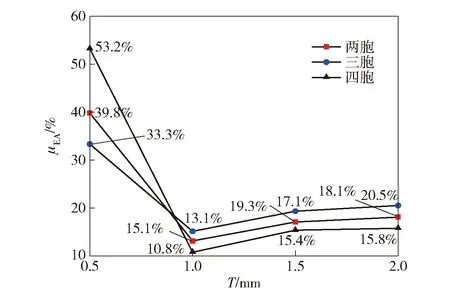

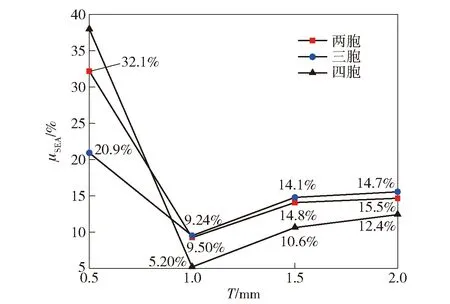

圖15所示為μEA與T關系曲線,圖16所示為μSEA與T關系曲線。從圖15和圖16中可以看出:對于本文選擇的MSCT而言,最小μEA為10.8%,壁厚為0.5 mm時四胞結構的μEA可達到53.2%;對于MSCT試件其最大μSEA為37.9%,最小μSEA為5.2%;壁厚對比吸能增長比的影響與壁厚對能量增長比的影響規律相似;當試件壁厚為0.5 mm時,試件能量增長比及比吸能增長比最大;當試件壁厚增長到1 mm時,試件能量增長比和比吸能增長比達到最小值;隨著壁厚增加,上述2個表征量均緩慢增加,但是否隨著壁厚一直增加,仍需進一步深入研究。從以上規律可以發現,對于本文研究的MSCT存在一個最劣厚度值,在此厚度下MSCT的耗能量及比吸能增長不明顯。

圖15 μEA與T關系曲線Fig.15 Relationship between EA increment ratio and thickness

圖16 μSEA與T關系曲線Fig.16 Relationship between SEA increment ratio and thickness

從圖15和圖16中還可以看出,當圓管壁厚為0.5 mm時,四胞結構的μEA、μSEA最大,兩胞結構次之,3管結構最小;隨著壁厚增加,三胞結構的μEA、μSEA要大于兩胞結構和四胞結構。其原因是壁厚和胞元數量對μEA、μSEA有較大影響:當管壁較薄時,單根碳纖維管的耗能量較小,增加胞元數量可顯著增加MSCT的耗能量和比吸能,使得四胞結構的μEA、μSEA要大于其他兩種結構;當管壁厚較大時,單根碳纖維管的耗能量較大,MSCT理論耗能量也較大,由相鄰碳纖維管對纖維束擴展的限制作用導致的耗能增長比相對于薄壁結構有所減小,因此,壁厚較大時的μEA、μSEA小于壁厚為0.5 mm的MSCT;隨著壁厚增加,碳纖維管間相互作用對總耗能量的貢獻量逐步增加,但是由于四胞結構總體耗能量仍然較大,使得四胞結構的μEA、μSEA最小。

文獻[17]將多根小直徑碳纖維管填充到較大直徑碳纖維管內后,形成了碳纖維復合材料圓管多胞填充結構。由文獻[17]可知,由于最外側管件的比吸能低,導致MSCT的最大比吸能小于單管根碳纖維管的最大比吸能。然而,通過對MSCT耗能特性的分析可知,將SCT粘結成MSCT(或蜂窩結構)后,MSCT的比吸能和耗能量均高于SCT比吸能,耗能特性有較大提升。

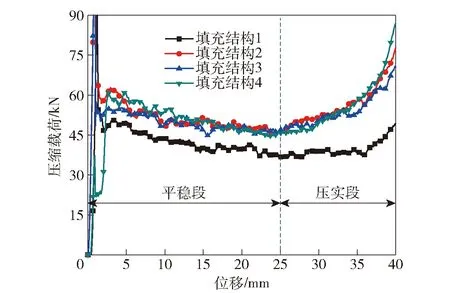

另外,由于文獻[17]為多管填充結構,壓縮過程中內部小碳纖維管產生的纖維外葉會不斷填充大小直徑碳纖維管間的空間,使得平穩壓縮行程縮短,文獻[17]填充結構的有效壓縮行程為25 mm,如圖17所示。而本文MSCT無外部碳纖維管約束,壁厚為1 mm(T2)碳纖維管MSCT的有效壓縮行程大于30 mm,高于文獻[17],如圖18所示。

圖17 文獻[17]填充結構的壓縮載荷- 位移曲線Fig.17 Compression load-displacement curves of multicellular filling structurein Ref.[17]

圖18 厚度T2 MSCT的壓縮載荷- 位移曲線Fig.18 Compression load-displacement curves of T2 MSCT specimens

綜上所述,本文提出的MSCT在有效平穩壓縮行程和耗能特性方面均有所提升。

3 結論

本文以MSCT為研究對象,利用萬能試驗機進行準靜態壓縮試驗,詳細研究了該MSCT的準靜態壓縮破壞模式,分析了胞元數量、管壁厚對耗能特性的影響。得出主要結論如下:

1)通過壓縮試驗得到的MSCT有兩種破壞模式:①碳纖維管漸進壓縮破壞,粘接面未出現分層(失效模式Ⅰ);②壓縮過程中纖維管漸進壓縮破壞,但粘接面出現分層(失效模式Ⅱ),圓管壁厚為0.5 mm的試件出現模式Ⅰ的破壞形式,壁厚大于0.5 mm的試件均出現了模式Ⅱ的破壞形式。

2)壓縮載荷隨著壁厚以及胞元數量的增大而增大,MSCT試件的平均載荷實測值均大于平均載荷理論值。

3)MSCT的壓縮耗能量增長比及比吸能增長比均大于0,表明將SCT組成MSCT有利于結構耗能特性的提升,本文試件最大能量增長比達到53.2%,最大比吸能增長比達到37.9%,最大比吸能為82 J/g。