轉爐煤氣回收除塵風機軸向振動原因分析

翁萬卿 馬克

(寧波鋼鐵有限公司 浙江 寧波 315807)

1 前言

轉爐在煉鋼過程中產生大量煙塵,煙塵的主要成分是轉爐煤氣和灰塵。轉爐煙氣凈化回收系統稱之為一次除塵系統,是用于將煙塵進行冷卻、凈化、除塵處理,并對符合回收條件的轉爐煤氣進行回收,對不符合回收條件的廢氣對空進行排放[1]。寧波鋼鐵有限公司煉鋼廠轉爐煤氣回收系統安裝有3臺一次除塵風機,其工藝流程為:轉爐冶煉過程中產生的大量高溫煙氣,經汽化煙道進入一次蒸噴塔噴水冷卻和初次除塵,再經過上升管進入二次蒸噴塔進行二次除塵,最后經過文氏管、下降管進入脫水器,凈化和干燥后的煙氣經過一次風機進入轉爐煤氣柜或者放散塔。

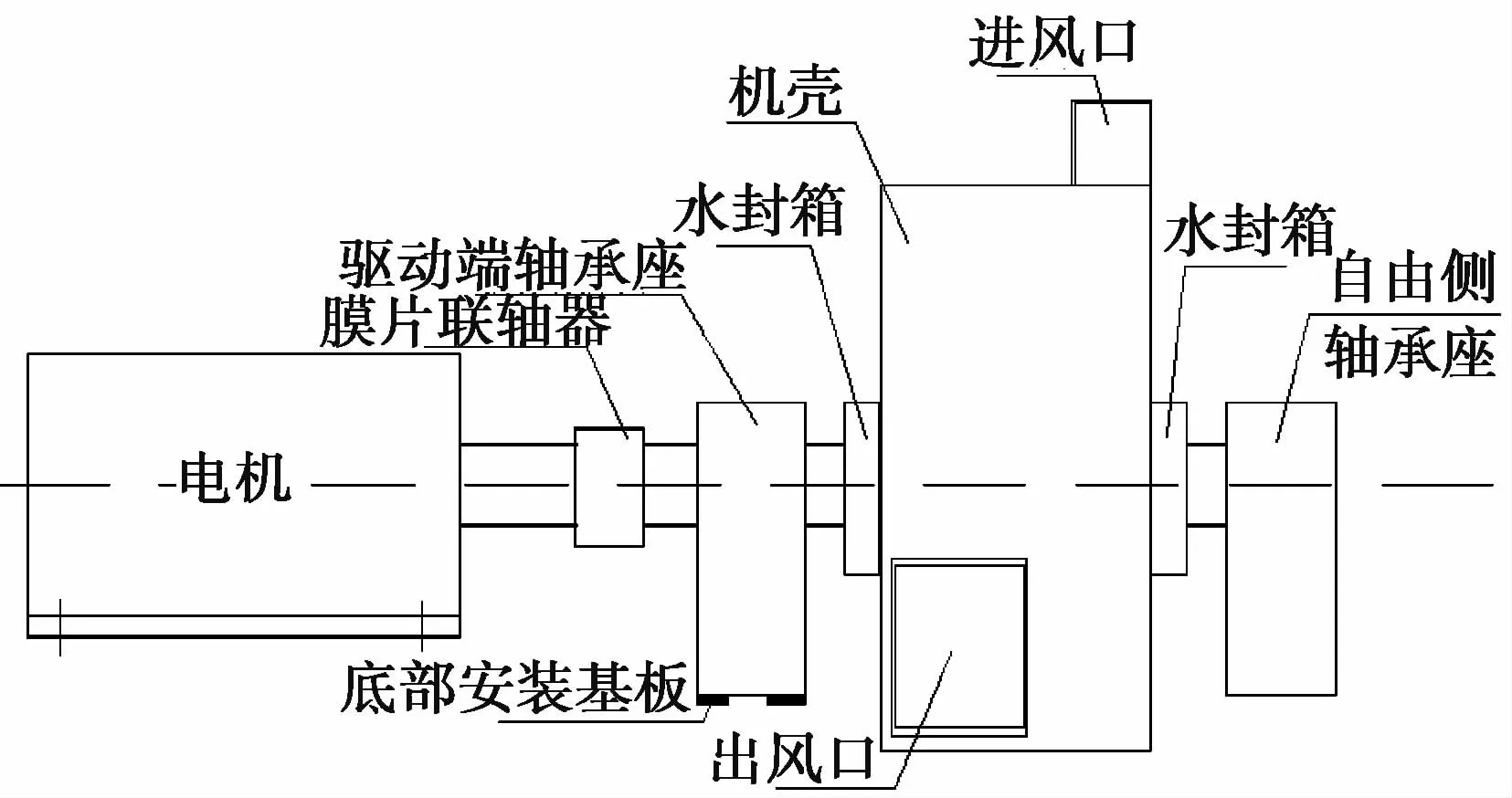

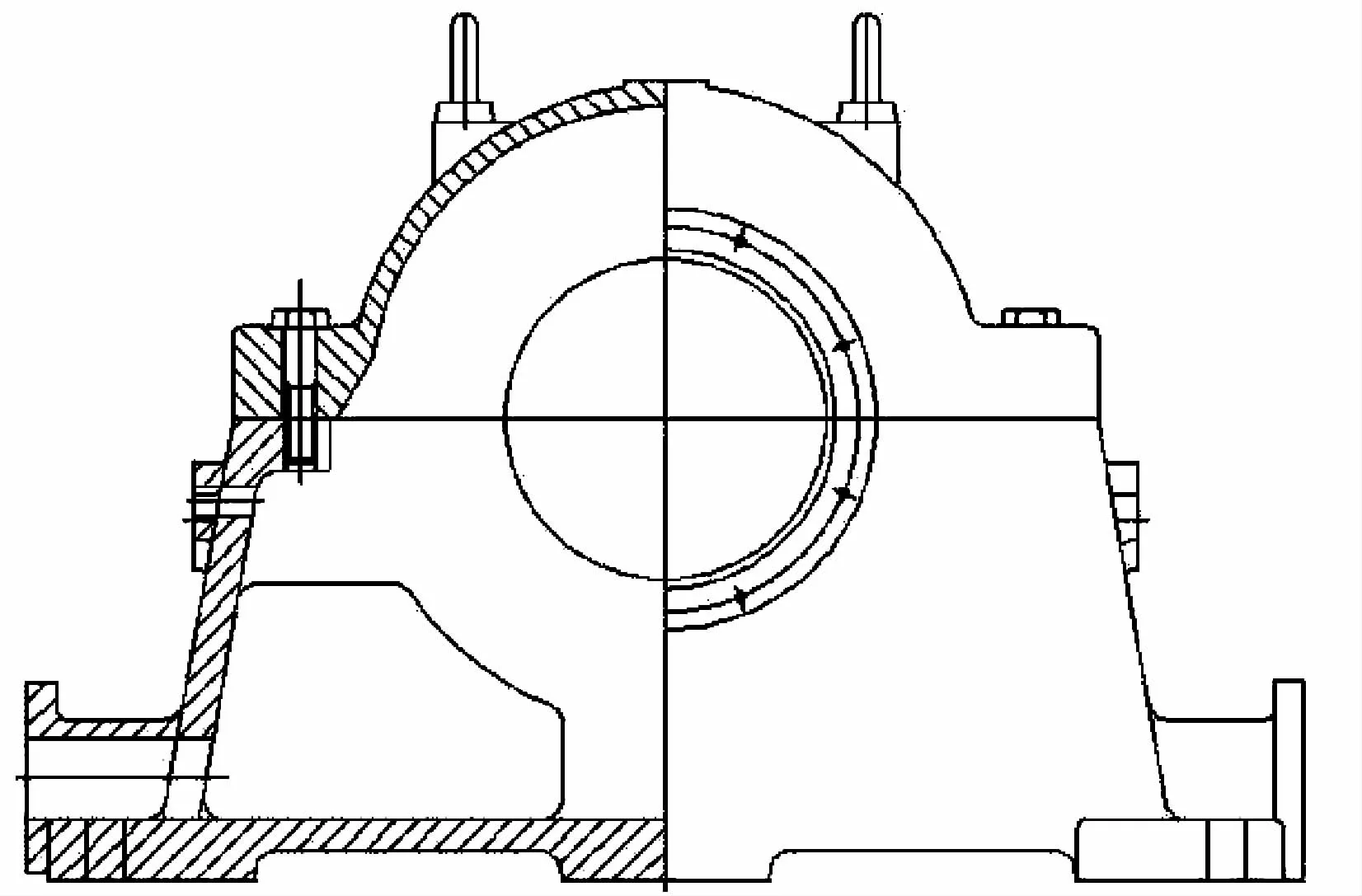

一次除塵風機是轉爐煙氣凈化回收系統中最關鍵的設備,是凈化回收系統的動力中樞,該風機是按照德國TLT公司引進技術設計制造的單吸離心風機,風機主要由轉子、機殼、軸承座、滑動軸承、潤滑油箱、水冷系統、閥門、高位油箱等組成,其中滑動軸承為強制潤滑,由獨立的稀油站供油。風機使用剛性轉子,與電機之間采用膜片聯軸器連接。該風機由防爆電動機驅動,防爆電動機使用變頻調速,額定電壓為10kV,額定功率為3000kW,額定最高轉速為1480r/min,如圖1所示。

圖1 一次除塵風機結構示意圖

該風機原兩側軸承座內為滑動軸承,內安裝有軸瓦,每次更換軸瓦時需要對軸瓦進行研刮,刮瓦不僅需要的加工時間長、勞動強度大,而且對研刮工人技能要求高,需要有豐富操作經驗。為了日常安裝方便,減輕勞動強度,提高設備的穩定性,達到運行可靠的目的,經過多次調研于考察,公司決定對軸瓦和軸承座進行改造性維修,將該軸瓦改成免刮瓦的結構型式。結合現場爐修情況,2021年5月份,對1#風機進行了改造性維修。

2 存在問題

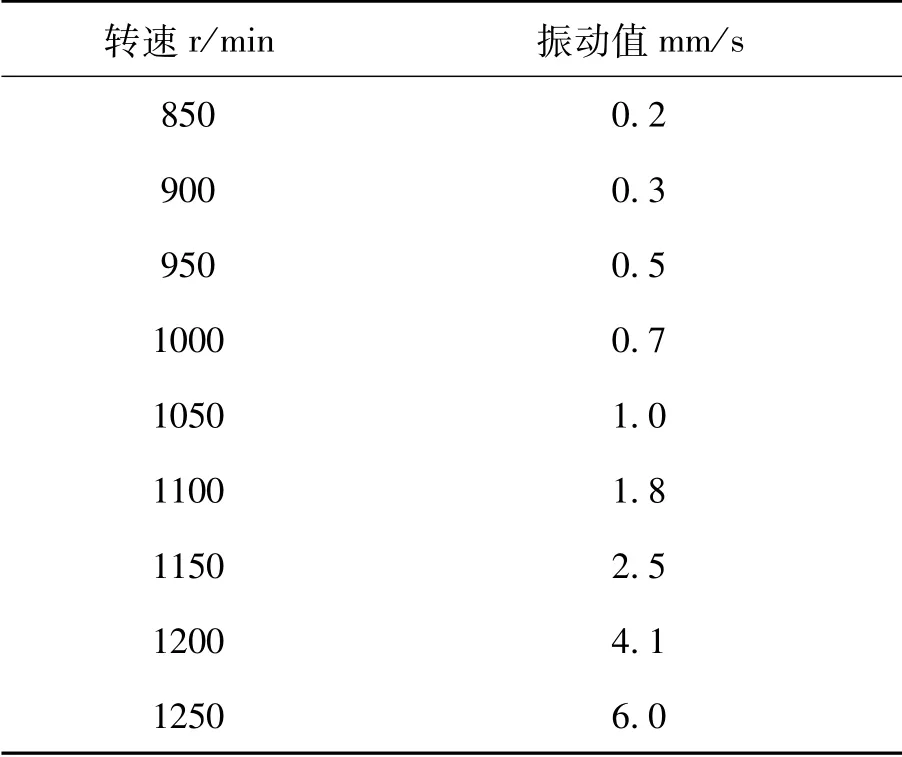

設備改造后對風機進行了試運轉,發現風機驅動端軸承座軸向振動較大,如表1所示,當風機試機轉速在1150r/min以下時,軸向振動基本隨轉速呈現性增加;當轉速超過1200r/min后,軸向振動呈現較為明顯的增加。經測量,當轉速在1250r/min時,軸向振動達到6.0mm/s。試機期間具體有以下4個表現。

表1 除塵風機轉速-振動圖

1)轉速增加后,振動值徑向和軸向都明顯增加;

2)轉速升到1150r/min后,軸向振動增加更為明顯;

3)驅動端軸向振動遠大于徑向振動值;

4)振動峰值1倍頻特征明顯。

3 原因分析

3.1 原因排查

風機產生振動的原因主要有:軸承異常、軸承座基礎剛度不夠、油膜振蕩、對中問題、電機磁力中心線問題、轉子質量不平衡、轉子彎曲、地腳螺栓松動等[2],針對一次風機軸承座軸向振動異常現象,結合風機現場運行情況,對振動原因進行排查。

3.1.1 對中不理想

不對中故障是指轉子之間存在偏移或者傾斜[3]。根據該風機的維修技術標準要求,該聯軸器的對中要求為徑向控制在0.05mm以內,端面控制在0.34mm以內。

經過對安裝過程記錄表核查發現,徑向和端面對中數據都控制在允許范圍內。考慮到該聯軸器為膜片聯軸器,其具有一定的補償量,允許的偏差也要比維修技術標準大,因此可以排除對中原因引起。再者從頻譜分析來看,振動峰值1倍頻特征明顯,而當轉子對中不良時,轉子的轉速會產生周期性變動,每轉動一周變動2次,因而其振動頻率為轉子轉動頻率的2倍,故會產生2倍頻,與現場頻譜分析不符,也可以排除對中原因。

3.1.2 電機磁力中心線不重合

排除對中原因,對電機也進行可能的原因分析。若電機磁力中心線不重合,電機轉動時的軸向竄動帶動風機轉子軸向竄動,進而引起軸承座軸向振動大。

現場試車時進行了多次啟停,若為磁力中心線不重合引起,那么在停機的瞬間,電機失電后,磁力中心線不重合引起的軸向竄動會消失。但現場停機瞬間,軸承座軸向振動大并未消失和減小,由此排除電機磁力中心線問題。

3.1.3 軸承座裝配不良

一次風機軸承座安裝控制尺寸主要為兩側軸承座的水平度、兩側軸承座的中心線偏差、瓦背的預緊力、軸瓦的側隙和頂隙等關鍵數據,查閱安裝過程記錄表,整個安裝過程按要求進行,均符合標準,在試車過程中若軸瓦和軸存在摩擦,特征頻率主要以1倍頻為主,停機對軸承座軸瓦開蓋復查,未發現由摩擦痕跡。因此排除因軸承安裝不當引起的振動。

3.1.4 轉子質量不平衡

該轉子為改造前的舊轉子,若該轉子出現不平衡類故障時,其振動特征一般表現為:在一段時間內,振值呈緩慢上漲的趨勢,偶爾還會有小幅跳變(向上或向下)的現象;變化的特征頻率主要以1倍頻為主,1倍頻相位隨之同步小幅變化。試機時的現象為軸向振動遠比水平振動大,軸向振動增加明顯,由此排除該現象不僅僅是轉子質量不平衡原因引起。

3.1.5 轉子彎曲

轉子彎曲是指轉子的中心線處于不直狀態,它是由于轉子結構不合理、制造誤差大、材質不均勻、轉子長期存放不當而發生永久性的彎曲變形,或是熱態停車時未及時盤車或盤車不當、轉子的熱穩定性差、長期運行后軸的自然彎曲加大等原因所造成。

若轉子彎曲時通常都會產生很大的徑向振動和軸向振動,如果彎曲位于轉軸中央附近,支承轉子的兩個軸承上的軸向振動主要呈1倍頻分量,如果彎曲位于聯軸器附近或懸臂式支撐轉子的外伸端產生彎曲時,則可能產生較大的2倍頻振動分量。此外,轉子彎曲時一般會在一階臨界轉速下產生較大的徑向振動。

但在試運轉過程中發現水平振動隨轉速變化不明顯,軸向振動值變化卻較為明顯。故可以排除轉子彎曲不是主因。

3.1.6 地腳螺栓松動

現場軸承座地腳螺栓、中分面螺栓若松動,也會引起振動過大現象,這種螺栓松動引起的振動頻譜應為2倍頻,現場振動是1倍頻,故可以排除螺栓松動原因引起。另螺栓松動后的振動主要體現在垂直方向上,經現場測振,垂直方向振動并不大。由此排除螺栓松動原因。

3.1.7 油膜振蕩

二階轉速時才會油膜振蕩,該現場轉子轉速最高1480r/min,遠達不到二階轉速,故可以排除油膜振蕩原因引起。

3.2 轉子受力分析

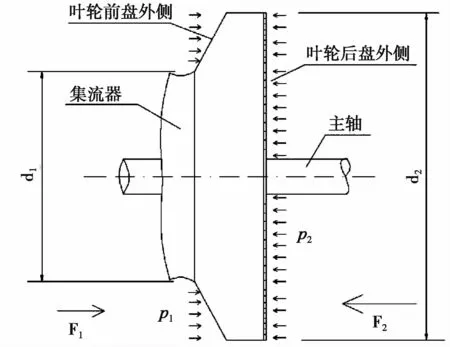

該離心風機介質為空氣,通常計算該類風機的軸向力時取轉子前后盤的流體靜壓產生的軸向力和流體在吸風口進入轉子而產生的沖刷力之和。考慮該介質為空氣,此處忽略介質沖刷產生的軸向力。風機葉輪后盤外側的受力面積大于前盤,后盤軸壓力p2大于前盤壓力p1,如圖2所示。通過簡單的數學計算,可以看出葉輪產生一個由后盤向前盤方向的軸向推力,該軸向力指向自由側。過大的軸向推力會增加主軸承的軸向負荷,使主軸承在較大負荷下運行,這就容易加大轉子的軸向振動。

圖2 一次除塵轉子受力及結構圖

式中:F1—前盤軸向力,N;

F2—后盤軸向力,N;

p1—前盤壓力,Pa;

p2—后盤壓力,Pa;

d1—吸風口直徑,mm;

d2—葉輪直徑,mm。

3.3 原因確定

經過上述對設備和現象的介紹,以及原因分析及排除,可以確定:

1)測量時對軸承座底部、中部、上部逐步進行了檢測,三個部位的振幅不一樣,上部大,底部小,可以得出軸承座單薄加劇了上部的軸向振幅。

2)水平振動值的變化與臨時轉子撓度的特征相符,說明轉子存在一定的弓形擾度問題,水平振動主要由轉子變形引起。

3)軸承座軸向振動大和隨轉子轉速變化的情況看,與軸承座剛性差的振動特征相符。

另外,現場在驅動側軸承座底部中間位置發現墊片未墊足,加上0.10mm墊片后,軸向振動有所改善,但再次檢測軸承座瓦枕過盈量時發現,過盈量已由先前安裝時的0.12mm變成了0.18mm,說明軸承座中間加上墊片后,軸承座出現變形現象,變形后瓦枕過盈量出現了變化,這也從側面反應出軸承座剛度不足、過于單薄。

4 處理措施

經過現場試機、討論、排除法以及頻譜分析,找出了該OG系統一次風機軸承座軸向振動大原因為軸承座剛度不足、軸承座結構單薄引起,這與試機時的頻譜分析現象吻合。

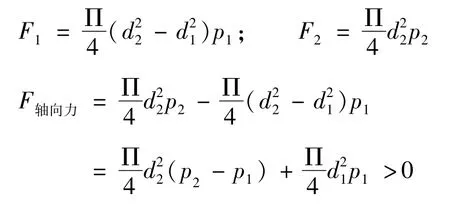

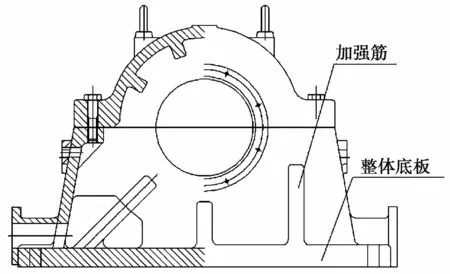

經與該軸承座制造與設計廠家進一步交流分析,確認了軸承座原因:軸承座底板單薄,不是整體的底板,底板中間存在空缺,軸承座壁厚不足,如圖3所示。

圖3 一次除塵風機加強前軸承座結構圖

經專業廠家對該軸承座的重新設計與鑄造,將軸承座底板改造為一體式整體底板,在軸承座內外部增加了加強筋,增加了剛度與強度,如圖4所示。

圖4 一次除塵風機加強后軸承座結構圖

上機后對風機進行了試機,風機1250r/min時,軸向振動達到1.28mm/s,振動值一直穩定在該數值附近,風機穩定了下來,OG系統得到了正常運行,保證了生產的順利進行。