汽車發動機風扇懸臂轉子動力學特性分析

李心怡,李正美,安琦

(華東理工大學 機械與動力工程學院,上海 200237)

汽車發動機風扇轉子由皮帶系統驅動,結構為懸臂方式,是一個較為復雜的轉子系統。在發動機工作時,風扇轉子的振動不僅會產生噪聲,也會降低支承軸承壽命。故有必要對風扇懸臂轉子的動力學特性進行分析。

國內外對軸承-轉子動力學做了一定研究:文獻[1]認為轉子僅在低于1階彎曲臨界轉速時才能穩定運行;文獻[2]分析了預緊力及滾動體數量對滾動軸承支承的轉子系統振動性能的影響,發現合理的滾動體數量和預緊力能有效減小振動幅值;文獻[3]建立了角接觸球軸承剛度系數與載荷、轉子轉速的函數關系,通過傳遞矩陣法分析了軸承-轉子系統的動力學特性,結果表明剛度對系統動力學行為的影響顯著,所提出的ALM優化設計方法有效;文獻[4]以汽車發動機水泵軸承轉子系統為研究對象,構建了轉子支承軸承力學模型,并與傳統方法所求載荷計算結果對比,認為在考慮汽車軸承設計計算時,應考慮轉軸和滾子變形的影響;文獻[5]以風扇-齒箱系統為研究對象進行有限元建模,優化了懸臂轉子的動力學特性計算方法,最終得到了與工程實際更為接近的數值計算結果;文獻[6]建立了某鏈式懸臂滾動軸承-轉子系統的傳遞矩陣模型并與有限元法對比,得到了2種分析方法下懸臂轉子系統動力學特性的差異;文獻[7]建立了渦扇發動機風扇轉子動力學模型,分析結果表明影響系數和傳遞函數對彈性支承的對稱風扇轉子振動響應會有較大影響;文獻[8]對空調貫流風扇轉子系統進行了離散化建模,采用改進的傳遞矩陣法分析了轉子系統支承軸承受力及壽命,結果表明考慮與不考慮轉子振動時軸承受力及壽命有明顯差異;文獻[9]采用擬動力學法計算角接觸球軸承剛度,分析了外力、不平衡力和軸承剛度對軸承-轉子系統動力學特性的影響,并給出了優化轉子動態性能的方法;文獻[10]建立了滾動軸承波紋度、球離心力和陀螺力矩共同作用下轉子系統的有限元模型,在此基礎上分析了軸承-轉子系統的動態特性,研究表明軸承的幾何參數會影響轉子系統的振動特性;文獻[11]利用傳遞矩陣法分析了考慮離心力及陀螺效應的角接觸球軸承支承的轉子系統,提出變預緊力主軸在高速下溫升低于恒壓預緊主軸,低速下動剛度明顯提高;文獻[12]采用傳遞矩陣法對不對稱不平衡的深溝球軸承-彈性轉子系統的瞬態響應進行分析,為軸承-轉子系統的動力學特性提供了理論支撐;文獻[13]運用傳遞矩陣法對變截面軸的軸承-轉子系統進行建模,在此基礎上提出了一種改進的傳遞矩陣法——直接積分法計算分析了軸承-轉子系統的臨界轉速、不平衡響應和模態振型;文獻[14]采用有限元法分析了角接觸球軸承-轉子系統的轉速及軸系預緊量對振動頻率的影響,試驗表明頻域信號的最大峰值處頻率與軸系靜頻有關;文獻[15]建立了離心壓縮機葉輪-轉子-軸承系統的動力學模型,對比分析了集中質量法和有限元法分析轉子系統動力學特性的差異,同時給出了轉子系統振型耦合作用影響的轉速范圍;文獻[16]通過達朗伯原理分析了預緊量對球軸承-轉子系統動力學特性的影響,得出轉子系統最大振幅隨預緊量增大先增大后減小的結論。

上述對各類轉子進行了力學及動力學特性分析,但尚未有汽車發動機風扇懸臂轉子動力學特性的研究。鑒于此,以汽車發動機風扇懸臂轉子為研究對象,建立動力學模型,分析各類因素對風扇轉子動力學特性的影響。

1 風扇轉子力學模型

1.1 風扇懸臂轉子結構

風扇懸臂轉子結構如圖1所示,軸承與風扇葉輪、風扇帶輪、懸臂軸及主軸組成了一個懸臂轉子系統。風扇帶輪經皮帶由汽車發動機曲軸驅動,帶動主軸與懸臂軸和風扇一起旋轉。當發動機溫度過低時,離合器因內部硅油難以流動而分離,此時風扇不工作;溫度升高時,硅油的流動使離合器與風扇結合,風扇隨主軸一起旋轉,轉速升高。

1—硅油離合器總成;2—風扇;3—懸臂軸;4—主軸:5—風扇帶輪;6—角接觸球軸承;7—風扇支架;8—發動機箱體。

1.2 風扇懸臂轉子力學分析

風扇懸臂轉子系統受力如圖2所示,風扇轉子所受外部力有風扇葉片上的軸向力(軸流式風扇,無徑向力)、帶輪皮帶拉力、風扇軸承徑向載荷和軸向載荷、各零件自身重力(風扇與離合器總重力Gf(質心偏移距離Li),帶輪重力Gp,風扇軸承重力Gb,懸臂軸與帶輪的緊固螺栓重力Gs,主軸螺釘重力Gr)。

圖2 風扇懸臂轉子系統受力圖Fig.2 Force diagram of fan cantilever rotor system

1.2.1 風扇葉片上的軸向力

風扇葉片及帶輪受力如圖3所示,由于軸流式風扇的葉片軸對稱,可不考慮徑向力。風扇葉片所受軸向力為

(1)

圖3 風扇葉片結構及受力示意圖Fig.3 Fan blade structure and force diagram

1.2.2 帶輪皮帶拉力

風扇帶輪受力如圖4所示,風扇傳動帶以一定的張緊力F0作用在帶輪上,有效拉力F為

F=F1-F2,

(2)

式中:F1,F2分別為風扇帶輪上的緊邊和松邊拉力。

圖4 風扇帶輪受力示意圖Fig.4 Force diagram of fan pulley

皮帶張緊力為

(3)

式中:μ為當量摩擦因數;α0為輪包角;q為皮帶線密度;v為帶速。

1.2.3 風扇軸承徑向載荷和軸向載荷

汽車發動機風扇懸臂轉子系統在水平和豎直平面內的受力如圖5所示。

圖5 轉子系統受力分析圖Fig.5 Force analysis diagram of rotor system

由圖5可得風扇懸臂轉子系統各零件之間的幾何關系,在此基礎上分別在水平和豎直平面內建立其力平衡方程及彎矩平衡方程,得到角接觸球軸承徑向力Fr1,Fr2,即

(4)

(5)

式中:F1H,F1v分別為皮帶緊邊拉力在水平和豎直方向的分量;F2H,F2v分別為松邊拉力在水平和豎直方向的分量;L1為風扇與帶輪中心距;L2為豎直拉力與軸承中心的距離;L3為帶輪與軸承2中心距;L4為帶輪與軸承1中心距;L6為軸承2與主軸螺釘之間的距離;Ls為螺釘到風扇中心的距離。

風扇軸承的內部派生軸向力為

(6)

式中:Y為軸向載荷系數。

1.3 轉子支承軸承力學分析

冷卻風扇轉子支承軸承為背靠背安裝的角接觸球軸承,外圈固定,軸承載荷分布如圖6所示,在徑向力Fr、軸向力Fa和力矩Mm聯合作用下軸承內外圈會產生相對移動。

圖6 角接觸球軸承載荷分布圖

由文獻[17]可得受載后球與內外圈溝道的法向接觸變形δn為

δnj=l′-l=[(lcosα0+0.5dcθcosφj+

(7)

式中:l,l′分別為受載前后軸承內外圈溝曲率中心距;α0為相鄰2個球的夾角;dc為軸承中心距;θ為球姿態角;φj為第j個球位置角(0°位置為受載最大球位置);δa,δr分別為內外圈相對軸向位移和徑向位移;Ri為軸承中心與內溝曲率中心的距離。

受載后第j個球對軸承的載荷為

(8)

式中:kn為載荷-位移系數。

整套軸承受力平衡方程為

(9)

式中:Fx,Fy,Fz分別為軸承在x,y,z方向所受作用力;Mx,My分別為繞x,y軸方向的作用力矩;Z為球數;Qij為球與內溝道的接觸載荷;αi為球與內溝道的接觸角。

軸承變形δ=[δx,δy,δz,θx,θy]T與作用力F=[Fx,Fy,Fz,Mx,My]T的關系為Kδ=F,由文獻[17]可得角接觸球軸承剛度K為5×5的雅可比矩陣,即

(10)

(11)

(12)

式中:a為接觸橢圓長半軸;E為綜合彈性模量;α為黏壓系數;η0為潤滑油動力黏度;n1為轉速;ri,re分別為內外圈溝曲率半徑;rb為球半徑。

角接觸球軸承綜合阻尼為

(13)

2 風扇轉子動力學模型

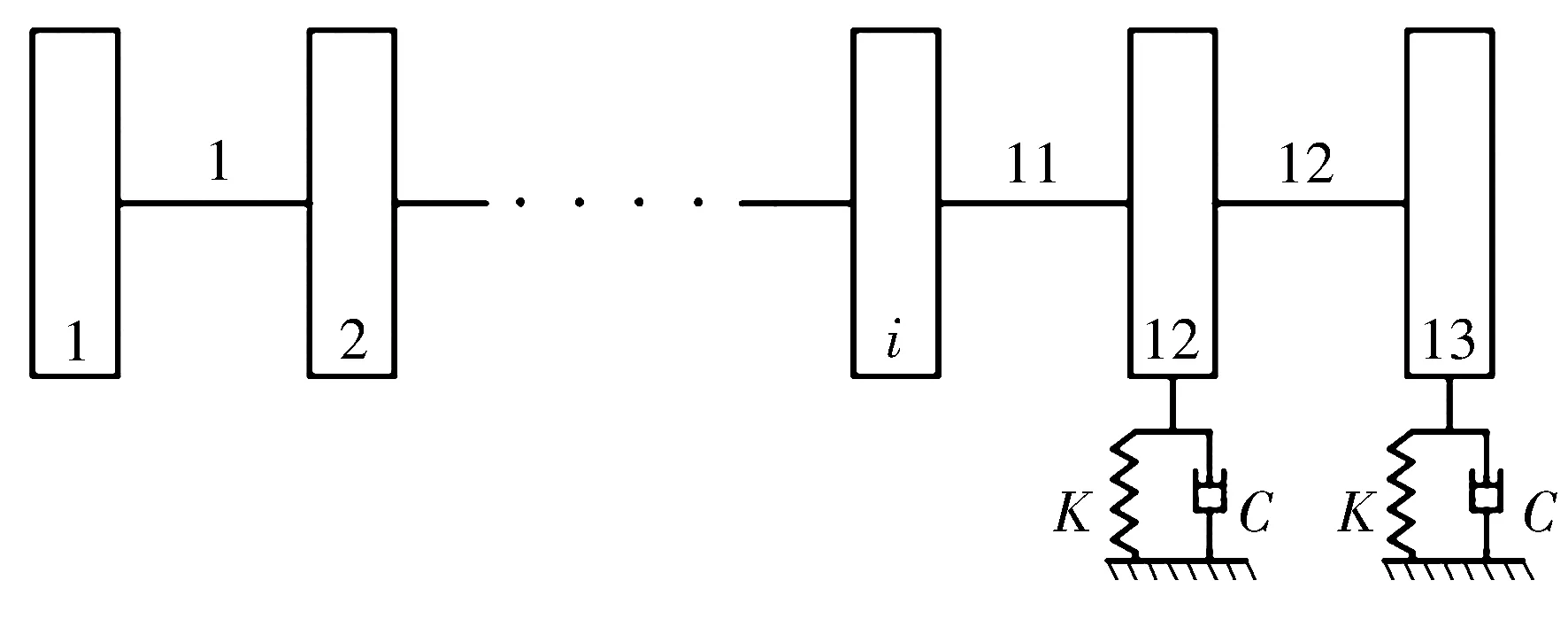

采用傳遞矩陣法對風扇懸臂轉子進行動力學建模,轉子離散化模型如圖7所示,將汽車風扇懸臂轉子系統離散為13個集中質量(節點)的剛性圓盤及12個無質量的彈性軸段,建立風扇懸臂轉子系統始末端軸段狀態變量間的傳遞方程,進而根據邊界條件求出懸臂轉子系統的臨界轉速和模態振型。

圖7 風扇轉子系統離散化模型Fig.7 Discretization model of fan rotor system

轉子系統無質量彈性軸段受力如圖8所示,在yOz面內第i個構件軸段兩端的狀態向量可用[ya,θa,Ma,Qa]T表示。假定軸段受到的軸向力為Fa1,由力學分析可得系統無質量彈性軸段左右兩側截面參數之間的傳遞關系為

(14)

式中:ya為軸段撓度;θa為截面角度;Ma為截面力矩;Qa為截面剪力;l為軸段長度;EI為軸抗彎剛度;上標L,R分別代表左右側。

圖8 第i個無質量軸段受力圖Fig.8 Force diagram of the i th massless axial section

軸承支承的剛性圓盤處受力如圖9所示,假設剛性圓盤受到q=mra(m為圓盤質量,ra為圓盤半徑)的不平衡力,根據力學分析得到剛性盤橫截面參數之間的傳遞關系為

(15)

式中:ω為圓盤轉動角速度;K為軸承剛度;J為圓盤轉動慣量。

圖9 第i個剛性支承薄圓盤受力圖Fig.9 Force diagram of the i th rigid supported thin disk

當剛性薄圓盤無彈性支承時,令(15)式中相關傳遞矩陣中的K和C為0可得傳遞關系。

將無質量彈性軸、無彈性支承薄圓盤、有彈性支承薄圓盤組合成包含軸承的第i個單元,傳遞矩陣為

(16)

對軸系重復的使用傳遞矩陣可得到如下關系

T=T13·T12·…·T3·T2·T1=

(17)

風扇轉子系統邊界條件為

(18)

將(18)式代入傳遞矩陣,可得

(19)

求解(19)式可得風扇懸臂結構轉子右側支承軸承位置處的振動位移Δy和臨界轉速n。振動引起的風扇懸臂轉子與右側支承軸承的作用力可表示為

Fv=KaΔy,

(20)

式中:Ka為位移系數。

綜上,考慮轉子振動時支承軸承受到的總徑向力為

(21)

基于MATLAB編程求解,通過對軸段兩端傳遞關系推導可得轉子系統振型曲線,其計算步驟如下:

1)將轉子軸系離散化構成盤軸集中質量系統,輸入轉子的幾何物理參數;

2)計算球軸承剛度和阻尼;

3)設置初始頻率、步長和邊界條件;

4)計算轉子傳遞矩陣T=T13·T12·…·T2·T1;

6)判斷剩余量Δω2是否等于零,若是則重復步驟4—6,若否則執行步驟7;

7)按給定的步長增加進動頻率ω=ω+Δω;

8)判斷進動頻率是否超出給定頻率范圍,若是則執行步驟9,若否則重復步驟4—8;

9)判斷兩相鄰剩余量Δω2是否異號,若是則執行步驟10,若否則重復步驟4—9;

10)利用二分法計算頻率方程的根,求解臨界轉速n及各截面的狀態向量;

11)繪制出各頻率下的振型圖。

3 實例分析

以某型汽車風扇發動機懸臂轉子為研究對象,其支承軸承為一對背靠背安裝的7312C/DB角接觸球軸承,汽車風扇轉子系統相關參數見表1。

汽車發動機風扇懸臂轉子系統的前3階臨界轉速分別為2 990,25 300,54 500 r/min,轉子系統的轉速-剩余量曲線和前3階模態振型如圖10、圖11所示,在角接觸球軸承支承處,由于軸承綜合剛度的影響,轉子系統振型曲線會發生變化。當轉子轉速達到臨界轉速時,懸臂轉子會劇烈振動。

表1 汽車發動機風扇懸臂轉子系統相關參數

圖10 轉子的轉速-剩余量曲線圖

圖11 轉子的前3階模態振型Fig.11 The first three order modal shapes of rotor

懸臂轉子不平衡響應的振幅隨轉子角速度的變化如圖12所示,當懸臂轉子系統轉動頻率接近系統固有頻率時,轉子軸端處的響應幅值會急劇增加,從而發生共振。汽車風扇懸臂轉子工作轉速應遠離共振區,以避免振動時其不平衡響應幅度過大。

3.1 軸承間距對轉子系統振動特性的影響

軸承間距對臨界轉速、系統不平衡響應振幅及系統最大振幅的影響如圖13所示:1)軸承間距對1階臨界轉速影響較小,2階臨界轉速隨軸承間距增大而增大;2)系統不平衡響應振幅隨軸承間距增大而減小。故應適當增大軸承間距,從而減小轉子系統的不平衡響應幅值,提高支承穩定性。

圖12 在不同角速度下轉子軸端的不平衡響應

圖13 軸承間距對臨界轉速、系統不平衡響應振幅及系統最大振幅的影響

3.2 皮帶張緊力對轉子系統振動特性的影響

皮帶張緊力對臨界轉速、系統不平衡響應振幅及系統最大振幅的影響如圖14所示:1)轉子1階臨界轉速隨張緊力變化不明顯,2階臨界轉速隨張緊力增大明顯減小;2)轉子系統不平衡響應振幅及系統最大振幅隨張緊力增大而增大。故應在保證帶傳動正常工作的情況下選擇盡可能小的張緊力,以減小轉子響應振幅。

圖14 張緊力對臨界轉速、系統不平衡響應振幅及系統最大振幅的影響

3.3 懸臂長度對轉子系統振動特性的影響

懸臂長度對系統臨界轉速及不平衡響應的影響如圖15所示:1)轉子的1階和2階臨界轉速隨懸臂長度增大而減小;2)最大振幅隨懸臂長度增大而增大,當懸臂長度大于450 mm時,振幅會迅速上升。故懸臂轉子系統的懸臂長度不宜過大。

圖15 懸臂長度對臨界轉速及不平衡響應的影響

3.4 轉速對轉子系統振動特性的影響

轉速對懸臂轉子系統不平衡響應最大振幅的影響如圖16所示,隨著風扇懸臂轉子轉速的增大,

圖16 轉速對不平衡響應最大振幅的影響

轉子不平衡響應最大振幅減小,這表明適當提高軸轉速有利于抑制懸臂轉子系統的不平衡響應。

4 結論

對風扇懸臂轉子系統和支承軸承進行力學分析,采用改進的傳遞矩陣法對風扇懸臂轉子進行動力學建模,并運用數值迭代法求解。分析軸承間距、帶輪張緊力、懸臂長度、轉速對風扇懸臂轉子系統臨界轉速和不平衡響應的影響,得出結論:

1)轉子系統1階臨界轉速隨軸承間距和帶輪張緊力變化不明顯,2階臨界轉速隨軸承間距增大而增大,隨帶輪張緊力增大而減小;

2)1階和2階臨界轉速隨懸臂長度增大而明顯減小;

3)轉子系統的不平衡響應振幅隨軸承間距增大而減小,隨帶輪張緊力增大而增大。

4)轉子系統的最大振幅隨懸臂長度的增大而增大,隨轉速增大而減小。