基于支反力的軸承套圈外圓磨削力測量方法

張明柱,段成龍,杜宏林,邱明,李治偉

(1.河南科技大學 機電工程學院,河南 洛陽 471003;2.機械裝備先進制造河南省協同創新中心,河南 洛陽 471003;3.洛陽開遠智能精機有限公司,河南 洛陽 471000)

在軸承套圈的磨削加工過程中,需要準確掌握套圈所受磨削力,控制切削用量以避免磨削燒傷現象,同時還要控制砂輪的磨損狀況并確定砂輪的修整時間;然而,在實際生產裝備中,不易直接在砂輪表面安裝測力傳感器實現工件磨削加工過程中砂輪磨削力的直接測量。文獻[1]引入電磁吸力的近似計算公式,由磁力間接求得砂輪磨削力,但螺管式線圈結構的磁路間隙導致計算結果存在一定誤差。文獻[2]利用霍爾傳感器對軸承內圈精磨溝道加工過程中的功率信號和位移信號進行在線檢測,通過對采集到的各種信號進行分析實現砂輪與工件之間磨削力的間接測量,由于功率信號和位移信號的變化與加工參數有關,故測量結果誤差較大。文獻[3]在砂輪基體上安裝一個8 mm×8 mm的壓電式傳感器并在外圓磨床上進行試驗驗證,結果表明安裝力傳感器的砂輪能夠保持良好的加工精度并準確獲取磨削力信息,但較難在機床結構復雜或砂輪轉速過高的工況下實現磨削力的測量。文獻[4]在砂輪主軸軸承上設置3個壓力傳感器,經信號采集系統傳輸到計算機處理并獲得磨削過程中軸承套圈承受的法向、切向磨削力,該信號傳輸過程經過多個零件,存在一些能量損失,導致結果存在較大的誤差。

在上述研究基礎上,本文提出一種通過套圈受力分析直接測量支反力的方法,在傳播通道最短的情況下實現磨削力的無損測量。

1 測量原理

1.1 電磁無心夾具工作原理

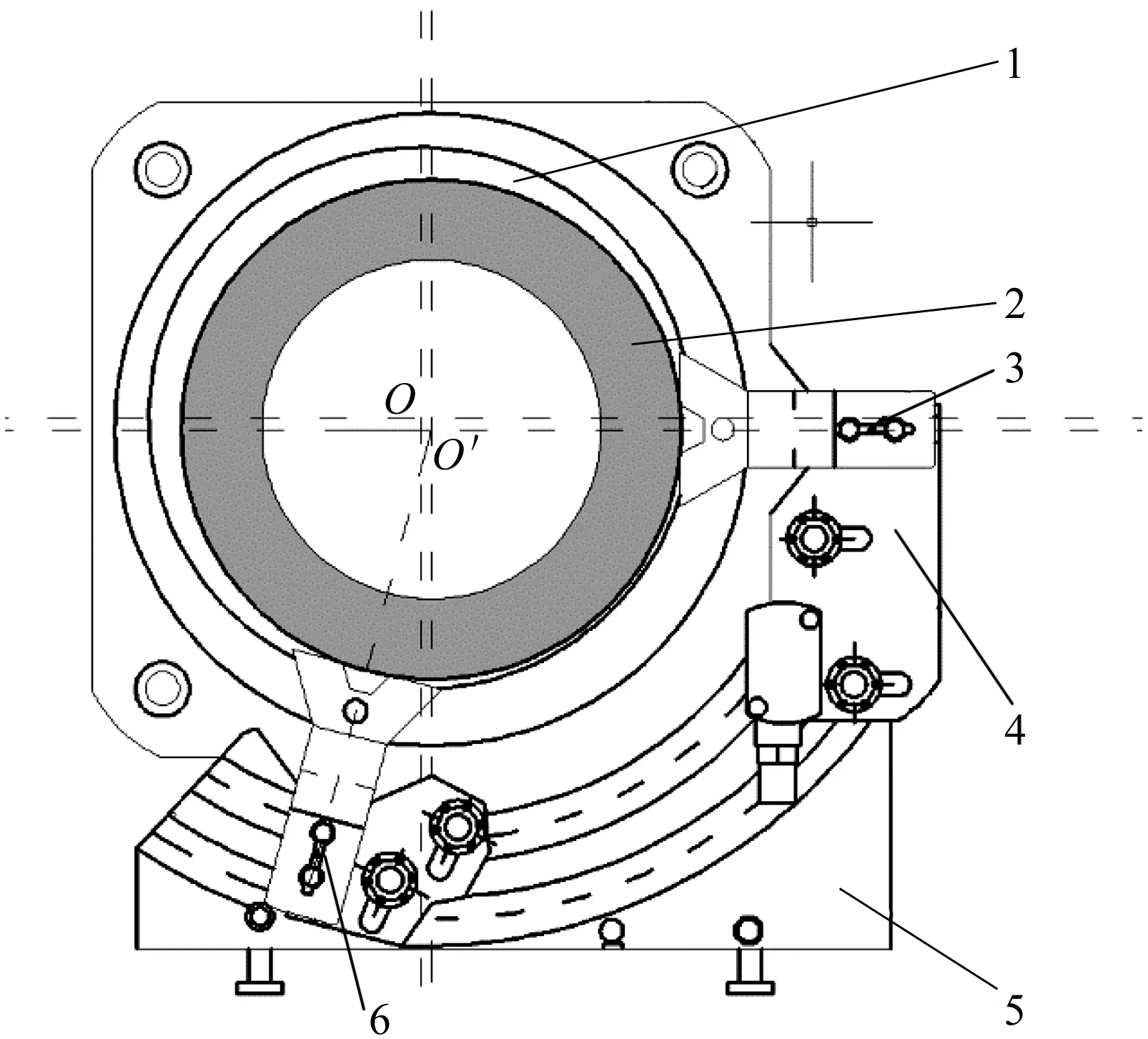

套圈磨削時通常采用電磁無心夾具進行定位,其工作原理如圖1所示,直流電通入線圈時在線圈附近產生磁場并形成一個閉合磁路,套圈通過磁場產生的電磁吸力緊吸在磁極端面實現軸向定位,前后支承緊貼套圈進行徑向定位[5];主軸中心與工件回轉中心不重合,具有一定的偏心量e,當磁極繞自身軸心O旋轉時,帶動吸附在磁極上的套圈繞其軸心O′旋轉,由于偏心量e的存在,兩端面之間產生相對滑動;滑動過程中,磁極端面對套圈產生一個合力矩,迫使套圈繞自身軸心O′旋轉并產生一個通過O′且垂直于OO′的摩擦合力F1,使套圈依靠磁極的定位緊貼前后支承,確保磨削加工時套圈與砂輪的位置相對穩定[6-7]。

1—磁極;2—套圈;3—前支承;4—支承頭底板;5—夾具支承板;6—后支承。

1.2 磨削力測量原理

如圖1所示,在電磁無心夾具原有前后支承的基礎上安裝2個測力傳感器,實時測量前后支承點的支反力。對于半徑為r的套圈,其轉矩M0=μNr[8],而套圈與磁極之間的摩擦因數μ和磁力N均在電磁無心夾具設計時已確定,即影響轉矩的參數均為常量;因此,M0在磨削前后不會變化,可作為樞紐,在砂輪接觸套圈前后的狀態下分別對套圈進行受力分析,計算磨削過程中套圈承受的法向磨削力和切向磨削力。

2 軸承套圈受力分析

2.1 砂輪未接觸軸承套圈

砂輪尚未接觸軸承套圈時,套圈經電磁無心夾具定位后的受力分析如圖2所示,套圈此時不承受砂輪磨削力,待其達到穩定轉動狀態時記錄前后支承上測力傳感器所測量的支反力F21和F31。

以套圈端面中心為原點,水平方向為x軸,豎直方向為y軸,建立平面直角坐標系,則平面任意力系的平衡方程為

(1)

(2)

-f31cos(α+β)+F1sinθ=f21cosα+

μ1f21sinα+μ2f31sin(α+β),

(3)

F1cosθ+m1f21cosα+mg=f21sinα+

f31sin(α+β)-μ2f31cos(α+β),

(4)

M0+F1e-m1f21D-m2f31D=0。

(5)

聯立(1)—(5)式可得

(6)

式中:F1為砂輪未接觸套圈時磁極端面對軸承套圈產生的摩擦合力;F21,F31分別為砂輪未接觸套圈時前、后支承上傳感器所測支反力;f21,f31分別為砂輪未接觸套圈時前、后支承上的法向支反力;μ1,μ2分別為前、后支承的摩擦因數;M0為磁極作用在套圈端面上使套圈圍繞自身旋轉的合力矩;α為后支承與水平方向的夾角;β為前后支承之間的夾角;θ為偏心距與水平方向的夾角;e為偏心距;D為套圈外徑;m為套圈質量;g為重力加速度。

分析(6)式可知,摩擦因數和各夾角在加工前已根據套圈材料和尺寸提前設定,故M0僅與砂輪未接觸套圈時前后支承的支反力有關,即可通過測量支反力得到M0。

2.2 砂輪接觸軸承套圈

砂輪接觸軸承套圈進行磨削時,套圈經電磁無心夾具定位后的受力分析如圖2所示,此時套圈受到砂輪法向和徑向2個方向的磨削力,待套圈和砂輪達到穩定轉動狀態時記錄前、后支承上測力傳感器所測量的支反力F22,F32。相對于砂輪未接觸套圈時,套圈在磨削時還受到砂輪對其產生的法向磨削力Fn和切向磨削力Ft。

以套圈端面中心為原點,水平方向為x軸,豎直方向為y軸,建立平面直角坐標系,O′,O分別為套圈和主軸的回轉中心,則平面任意力系的平衡方程為

(7)

(8)

-f32cos(α+β)+F11sinθ+Fn=f22cosα+

μ1f22sinα+μ2f32sin(α+β),

(9)

f22sinα+f32sin(α+β)-μ2f32cos(α+β)=

F11cosθ+μ1f22cosα+mg+Ft,

(10)

M0+F11e+FtD-μ1f22D-μ2f32D=0。

(11)

聯立(7)—(11)式可得

(12)

(13)

式中:F11為砂輪接觸套圈時磁極端面對套圈產生的摩擦合力;F22,F32分別為砂輪接觸套圈時前、后支承上傳感器所測支反力;f22,f32分別為砂輪接觸套圈時前、后支承上的法向支承力。

3 工程實現原理

3.1 測力傳感器的選用

軸承套圈的磨削過程中,要求測得砂輪對套圈的支反力和摩擦力,由于二分量傳感器僅用于測量單方向的力和力矩,需選擇三分量傳感器以同時測得多個方向的力和力矩,并能夠在測得支反力后自動將其分解為x,y,z方向上的分量。

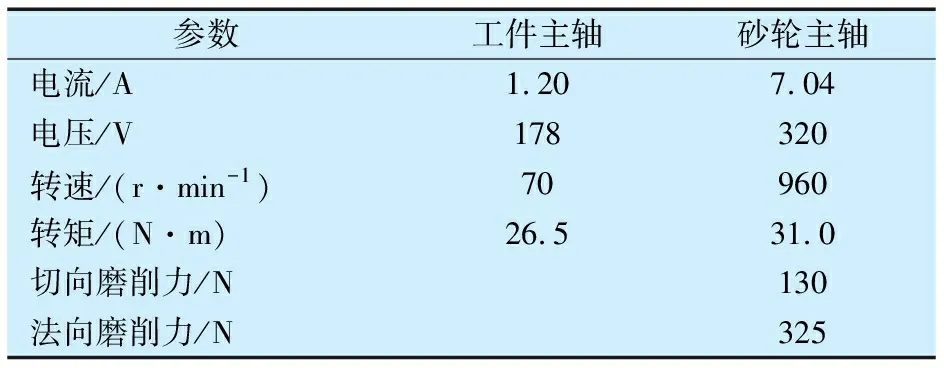

以23228CA/W33型軸承外圈磨加工為例分析所需測力傳感器的量程。利用AC5/2檢流計和46L6-V電壓表分別測量工件主軸電動機、砂輪主軸電動機的電流和電壓,利用HT-522轉速表分別測得工件主軸、砂輪主軸的轉速,利用(14)—(15)式計算工件主軸轉矩,砂輪切向磨削力和法向磨削力[9],結果見表1。

表1 測算參數及其計算結果Tab.1 Measured parameters and their calculation results

P=1.732ηUIcosφ,

(14)

(15)

式中:P為功率;η為電動機的效率;U為電壓;I為電流;φ為電壓與電流之間的相位差;T為工件主軸轉矩;n為工件主軸轉速。

實測工件主軸轉矩在磨削前后無明顯變化,合力矩M0即表2中的工件主軸轉矩,代入公式計算可得磨削前的支反力F21=707 N,F31=584 N,磨削后的支反力F22=1 293 N,F32=763 N。因此,所選測力傳感器的量程應為0~1 400 N。根據常見的精度級數和傳感器的實際應用場合可知,本文所需測力傳感器的精度為0.2級[10]。

另外,工件繞其軸心的回轉速度為180~500 r/min,且支承與工件接觸點有冷卻液,則支承與工件外圓之間的摩擦是水潤滑下的動摩擦且接觸部位溫度較低,因此,所選測力傳感器對溫度的要求不高,但需要有良好防水。而且,傳感器尺寸需與安裝件匹配,能夠安裝在前后支承上,在滿足使用要求的前提下盡可能選用尺寸較小的傳感器。

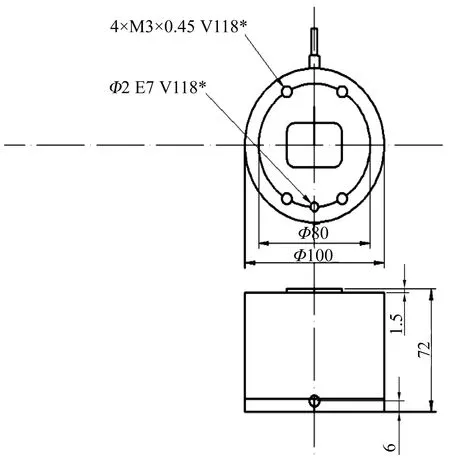

綜合以上各因素的考慮,同時兼顧實用性與價格,選用K3D100型三分量電阻應變式測力傳感器,如圖3所示。

圖3 測力傳感器結構簡圖Fig.3 Structure diagram of load cell

3.2 磨削力測量方案

1)在軸承套圈外圓磨削電磁無心夾具的2個外圓支承上安裝測力傳感器;

2)將套圈安裝在電磁無心夾具中,通過磁極吸附套圈端面,前后支承定位套圈,啟動主軸旋轉;

3)在砂輪尚未接觸套圈且套圈達到穩定轉動狀態時,記錄前后支承上測力傳感器的數據,通過平面內兩正交方向的受力平衡方程以及回轉扭矩平衡方程計算磁極作用在軸承套圈端面上使套圈圍繞自身旋轉的合力矩;

4)砂輪接觸套圈開始磨削,套圈受到砂輪法向和徑向兩個方向的磨削力,待套圈與砂輪之間達到穩定狀態時記錄前、后支承上測力傳感器的數據,通過平面內兩正交方向的受力平衡方程以及回轉扭矩平衡方程計算砂輪在磨削加工時作用于套圈上的法向和切向磨削力。

4 結束語

提出了一種基于支反力的軸承套圈外圓磨削力測量方法,分析磨削前后套圈在電磁無心夾具上的受力,依據測力傳感器易于安裝在支承上且可無損測量兩支點支反力的特性,通過直接測量配合理論計算得到磨削時砂輪作用在套圈上的法向磨削力和切向磨削力。利用該方法獲取的磨削力數據可確定砂輪的磨損程度,從而控制砂輪磨削用量和修整量,以保證磨削質量和效率,并為軸承套圈磨削的智能制造提供數據支撐。由于實際應用中的復雜性,要做好傳感器的防護工作以避免傳感器因外界因素損壞。