汽車內(nèi)飾用仿麂皮復(fù)合面料低壓注塑質(zhì)量提升研究

閔 良 何佩蕓

(上海汽車集團(tuán)股份有限公司乘用車分公司,上海 201804)

0 前言

仿麂皮又稱為極細(xì)纖維人造革,具有質(zhì)地柔軟、手感豐潤、堅(jiān)牢耐用等優(yōu)點(diǎn),屬于高檔的高附加值產(chǎn)品。仿麂皮廣泛應(yīng)用于時(shí)裝界、家居界及飛機(jī)內(nèi)飾等領(lǐng)域,在各業(yè)界備受青睞。在汽車內(nèi)飾設(shè)計(jì)中,仿麂皮得到了廣泛應(yīng)用。

汽車常用的包覆面料有PVC、PU、真皮及織物等,包覆件一般為手工包覆或低壓注塑工藝包覆。手工包覆有耗時(shí)長、占地面積大、生產(chǎn)效率低等缺點(diǎn)。低壓注塑作為包覆件常用的工藝,有較高的精度要求,若工藝參數(shù)控制不到位,生產(chǎn)的零件容易產(chǎn)生表面褶皺、面料擊穿、樣件缺料或溢料等質(zhì)量缺陷。如何控制好包覆件在低壓注塑時(shí)的零件質(zhì)量,是各大主機(jī)廠研究的一大課題。

該文基于國內(nèi)自主品牌某中高端車型的開發(fā),以立柱上飾板為例,結(jié)合理論與實(shí)踐,對低壓注塑包覆的仿麂皮零件質(zhì)量提升進(jìn)行了研究。

1 立柱低壓注塑成型

1.1 立柱飾板

圖1 為所研究車型立柱系統(tǒng)的數(shù)模,包括A 柱上飾板、A 柱下飾板、B 柱上飾板、B 柱下飾板、前/后門檻飾板、C柱上飾板、C 柱下飾板、D 柱上飾板,是包覆車身鈑金件的主要內(nèi)飾件,具有美化外觀及保護(hù)成員等功能。

圖1 所研究車型立柱系統(tǒng)數(shù)模

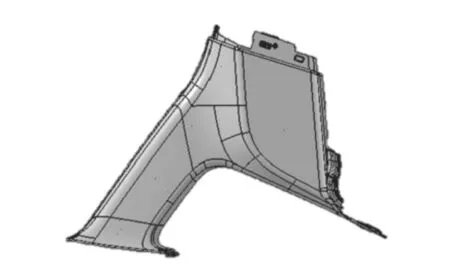

立柱飾板須滿足的技術(shù)要求有安全要求、視野要求、進(jìn)出性要求、腳步空間要求等。因立柱上飾板在車內(nèi)為常見區(qū)域,該文以造型較為復(fù)雜的C 柱上飾板為例(圖2),針對立柱上飾板的質(zhì)量提升進(jìn)行研究。

圖2 C 柱上飾板三維數(shù)模

1.2 低壓注塑工藝

低壓注塑與普通注塑相比,注塑壓力更小,熔體溫度相對較低。其工藝過程如下:1)將復(fù)合面料利用機(jī)械手預(yù)先掛至模具動模內(nèi)的掛釘上,此時(shí)復(fù)合面料呈拉緊狀態(tài);2)將熱熔膠機(jī)加熱使熱熔膠融化為液態(tài),由齒輪泵將已塑化好的熔融狀態(tài)的塑膠注射入閉合的模腔內(nèi);3)經(jīng)固化、冷卻定型后,由機(jī)械手取料得到成型的立柱制品。低壓注塑對模腔壓力的要求非常準(zhǔn)確,普通注塑壓力為50MPa~80MPa;低壓注塑壓力較低,一般控制在30MPa~50MPa。以PP 為主要基材的立柱,其工藝注塑溫度在190℃~240℃。不準(zhǔn)確控制低壓注塑的注塑壓力和溫度,會嚴(yán)重影響零件質(zhì)量。

1.3 仿麂皮復(fù)合面料介紹

該文使用日本進(jìn)口的仿麂皮胚布,染色在國內(nèi)工廠進(jìn)行,其主要工藝流程如下:胚布進(jìn)倉→配筒→退卷→退漿→煮練→松弛→開纖→染色→定形→拉毛→磨毛→定形。仿麂皮染色的方式為液流染色,染色溫度設(shè)置在110℃,無紡方式為針刺,使用三氯乙烯溶劑脫海進(jìn)行開纖,利用砂紙研磨進(jìn)行起絨工藝。所研究車型使用的仿麂皮絨面是由束狀線密度為0.19D 的極細(xì)纖維構(gòu)成的厚度為0.55mm 的無紡結(jié)構(gòu),其組成為75%PET 的海組分及25%PU 的島組分。

對于低壓注塑包覆工藝,單仿麂皮絨面撕裂強(qiáng)度及耐熱性不足,無法承受工藝的瞬時(shí)高熱沖擊,因此不能直接用于包覆,須在背部復(fù)合支撐基布。復(fù)合面料的工藝常用的有火焰復(fù)合、膠粉復(fù)合、熱熔膠復(fù)合。因?yàn)榛鹧鎻?fù)合與膠粉復(fù)合后的面料氣味較差,所以該文選擇使用熱熔膠復(fù)合工藝。該工藝以熔點(diǎn)為120℃的高溫?zé)崴苄蜔崛勰z作為黏合劑,通過熱熔膠裝置融化膠,然后將膠注入膠槽,膠輥和膠槽接觸,帶上膠、膠輥和面料接觸,將膠轉(zhuǎn)移到面料上,通過設(shè)備壓輥,將面料和基布貼合在一起。立柱所用的復(fù)合面料是在仿麂皮絨面的背面復(fù)合1 層無紡布,該無紡布克重為100g/m,材質(zhì)為100%水刺滌綸。復(fù)合后的面料總厚度為1.1mm。復(fù)合后面料在規(guī)定的溫濕度環(huán)境下放置24h 以后,可進(jìn)行后道工序加工使用。

1.4 實(shí)際樣件狀態(tài)

立柱基材為改性材料PP-EPDM-T20,仿麂皮復(fù)合面料為仿麂皮絨面+白色無紡布基布,低壓注塑壓力為50MPa,工藝溫度為220℃,以該條件進(jìn)行試制,C 柱上飾板實(shí)際樣件狀態(tài)如圖3 所示。

圖3 C 柱上飾板實(shí)際樣件狀態(tài)

從圖3 中可以看出:1)樣件外觀斑駁感較強(qiáng),表觀不均勻。2)在造型為大拐角的地方,面料起皺嚴(yán)重,如圖4所示。3)在樣件邊角處,會產(chǎn)生基材溢料現(xiàn)象,即面料包覆不全,如圖5 所示。基于以上3 點(diǎn),該樣件評判為不合格樣件,不可用于裝車及售賣。

圖4 打皺

圖5 溢料

2 缺陷原因分析與注塑工藝調(diào)整

2.1 缺陷原因分析

經(jīng)分析,C 立柱上飾板的塑料基材主要為聚丙烯PP,而PP 的熔點(diǎn)為165℃~170℃,在130℃則進(jìn)入熔融狀態(tài);基布的材質(zhì)為100%水刺滌綸無紡布,主要成分為熔點(diǎn)在255℃~260℃的PET,在170℃時(shí)具有可塑性。根據(jù)注塑過程中低熔點(diǎn)物質(zhì)先熔化的原理,在低壓注塑合模注塑過程中,PP 進(jìn)入熔融狀態(tài)更快。延伸率試驗(yàn)表明,仿麂皮復(fù)合面料的延伸率遠(yuǎn)低于傳統(tǒng)針織面料,因此仿麂皮復(fù)合面料掛至動模時(shí),繃緊程度較嚴(yán)重,而產(chǎn)品在尖角處易出現(xiàn)應(yīng)力集中,使復(fù)合面料在此處受力較大,從而容易導(dǎo)致面料擊穿。此時(shí)因PP 先于基布進(jìn)入可塑性狀態(tài),以一定的熱量沖擊面料,從而出現(xiàn)面料沒有完全包覆PP 的溢料現(xiàn)象產(chǎn)生。基于以上分析,調(diào)整復(fù)合面料的基布可改善零件的質(zhì)量情況。

2.2 注塑工藝調(diào)整

為減少低壓注塑的沖擊熱量,可以一定程度降低低壓注塑的工藝溫度。如果注塑溫度過高,瞬時(shí)沖擊過大,就會導(dǎo)致面料被擊穿的質(zhì)量問題,或?qū)γ媪袭a(chǎn)生不可逆的損傷;若注塑溫度過低,塑膠在模具內(nèi)流動性較差,會造成零件打不滿、缺料的質(zhì)量問題。注塑溫度與零件質(zhì)量呈非線性關(guān)系,需要多次調(diào)整,尋找合適的注塑工藝溫度。一般情況下,PP為主材質(zhì)的低壓注塑工藝溫度為190℃~240℃。

在低壓注塑的工藝過程中,復(fù)合面料通過動模的掛釘固定在模具上,這時(shí)復(fù)合面料呈拉緊狀態(tài),掛釘?shù)奈恢梅植既鐖D6 所示。若復(fù)合面料在掛釘上拉得過緊,容易使面料在注塑過程中承受的壓力過大而產(chǎn)生撕裂的質(zhì)量問題;如果拉得較松弛,就容易產(chǎn)生表面褶皺的質(zhì)量問題。因此需要在保證面料不撕裂的情況下,盡可能地將掛釘位置往外移動,可大幅度提高零件的質(zhì)量。

圖6 C柱上飾板掛釘位置分布

3 方案驗(yàn)證

該文選擇調(diào)整模具上的掛釘位置,一定程度降低低壓注塑溫度,在該工藝調(diào)整的基礎(chǔ)上,對基布的以下2 個(gè)變量進(jìn)行研究:1)克重。選擇100 g/m、120 g/m、150 g/m三種不同克重的基布進(jìn)行研究。2)材料組成。將100%純滌綸(PET)改至60%滌綸(PET)加40%丙綸(PP)的混紡材料。選取表1 的4 種方案進(jìn)行試制,驗(yàn)證分析結(jié)論的可靠性。

表1 方案對比

試制結(jié)果如圖7~圖10 所示,其中圖11~圖12 為方案3 的褶皺細(xì)節(jié)及溢料細(xì)節(jié)圖。

圖7 方案1 樣件

圖8 方案2 樣件

圖9 方案3 樣件

圖10 方案4 樣件

圖11 方案3 的褶皺細(xì)節(jié)圖

圖12 方案3 的溢料細(xì)節(jié)圖

試驗(yàn)結(jié)果表明,方案3(復(fù)合120g/m混紡材料基布)的效果最好。針對該方案進(jìn)行了如下分析:1)低壓注塑的工藝參數(shù),由原來的220℃降至210℃,全方面提高零件質(zhì)量。2)在確保面料不會被擊穿的情況下,適當(dāng)移動掛釘位置,盡力解決零件起皺問題。3)100%純滌綸材料改為混紡材料,混紡材料中的丙綸熔點(diǎn)為175℃,在130℃時(shí)具有可塑性,與PP 類似,可減少溢料情況的產(chǎn)生。4)克重越大,基布可提供的背部支撐越多;但克重過大,會降低復(fù)合面料延伸率,從而產(chǎn)生其他零件質(zhì)量問題,因此克重與零件質(zhì)量為非線性關(guān)系。

4 結(jié)語

通過對國內(nèi)自主品牌某中高端車型C 柱上飾板仿麂皮復(fù)合面料的低壓注塑研究,得出了注塑件表面質(zhì)量與下列因素的關(guān)系:1)降低低壓注塑瞬時(shí)料溫,以削弱塑膠對面料的沖擊,能全方面地改善零件表觀質(zhì)量。2)在確保面料不會被擊穿的情況下,適當(dāng)外移掛釘位置,能改善零件表面起皺的質(zhì)量問題。3)復(fù)合面料基布熔點(diǎn)與零件注塑基材熔點(diǎn)相近可降低溢料風(fēng)險(xiǎn)。4)復(fù)合面料基布的克重與零件表面質(zhì)量呈非線性關(guān)系,最合適的克重在120g/m左右。