基于六西格瑪的車輛跑偏問題分析

劉杰 鄭小龍

1.浙江吉潤汽車有限公司寧波杭州灣分公司 浙江省寧波市 315000 2.成都領克汽車有限公司 四川省成都市 610000

1 引言

本論文研究的目的在于:結合六西格碼質量管理工具的優勢,通過車輛跑偏實際問題的改進分析案例,初步構建基于六西格碼工具的問題解決質量模型,建立以追求零缺陷生產,防范產品責任風險,降低成本,提高生產率和市場占有率,提高顧客滿意度和忠誠度為核心的管理方法。

六西格瑪是一套系統的、集成的業務改進方法體系,是旨在持續改進組織業務流程,實現顧客滿意的管理方法。包含以下三層含義:(1)是一種質量尺度和追求的目標。(2)是一套科學的工具和管理方法。(3)是一種經營管理策略,是在提高顧客滿意程度的同時降低經營成本和周期的過程革新方法。

2 六西格瑪在車輛跑偏問題上的應用

2.1 問題界定

車輛行駛跑偏輕則造成啃胎、輪胎報廢,重則引發爆胎、車輛失控等危險狀況的發生。長途駕駛行駛跑偏的車輛時,駕駛員需要長期在方向盤上施加一個與跑偏方向相反的作用力,這就容易導致駕駛員疲勞。汽車跑偏是違反國家強制性安全標準的,確保車輛具有符合設計定義的直線行駛能力要求是所有整車制造廠的基本目標。

2.2 數據測量

車輛跑偏主要有以下幾個原因導致:①輪胎的氣壓不足;② 胎面花紋磨損的程度不一致;③懸掛左右減震器彈簧剛度不一致;④四輪定位參數不合理;⑤左右制動器拖滯力不一致;⑥路面傾斜。針對整車廠生產過程中的車輛進跑偏問題進行排查時,重點篩選胎壓和四輪定位參數進行測量統計。胎壓測試,輪胎出廠胎壓技術標準為2.3±0.1bar,在整車下線工位連續5 日每日抽選5 臺車輛進行隨機胎壓復測,復測胎壓合格率為100%。

四輪定位參數測量統計,四輪定位參數是保證車輛正常行駛以及底盤性能的重點指標,出廠技術標準如下表1:

表1

連續5 日每日抽選5 臺車輛進行隨機抽選復測實驗,同一臺車輛,不經過任何調整的情況下反復進行測試,車輛的前輪前束存在明顯的波動,且第一次復測的數值波動明顯。

表2

2.3 問題分析

2.3.1 流程分析

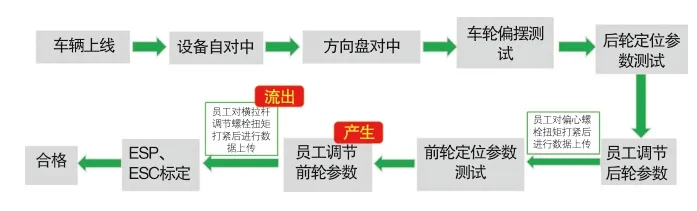

車輛下線后需要首先經過應力釋放減速帶將裝配過程中的應力進行釋放,車輛上四輪定位檢測線,設備將進行自動對中,操作員將方向盤對中設備安裝好后進行方向盤對中,設備自動進行車輪偏擺測試,后輪定位參數測試,操作員根據測試結果調節后輪參數,后輪調整完后進行前輪定位參數測試,操作員根據測試結果調節前輪參數,然后進行ESP、ESC 標定(圖1)。

圖1

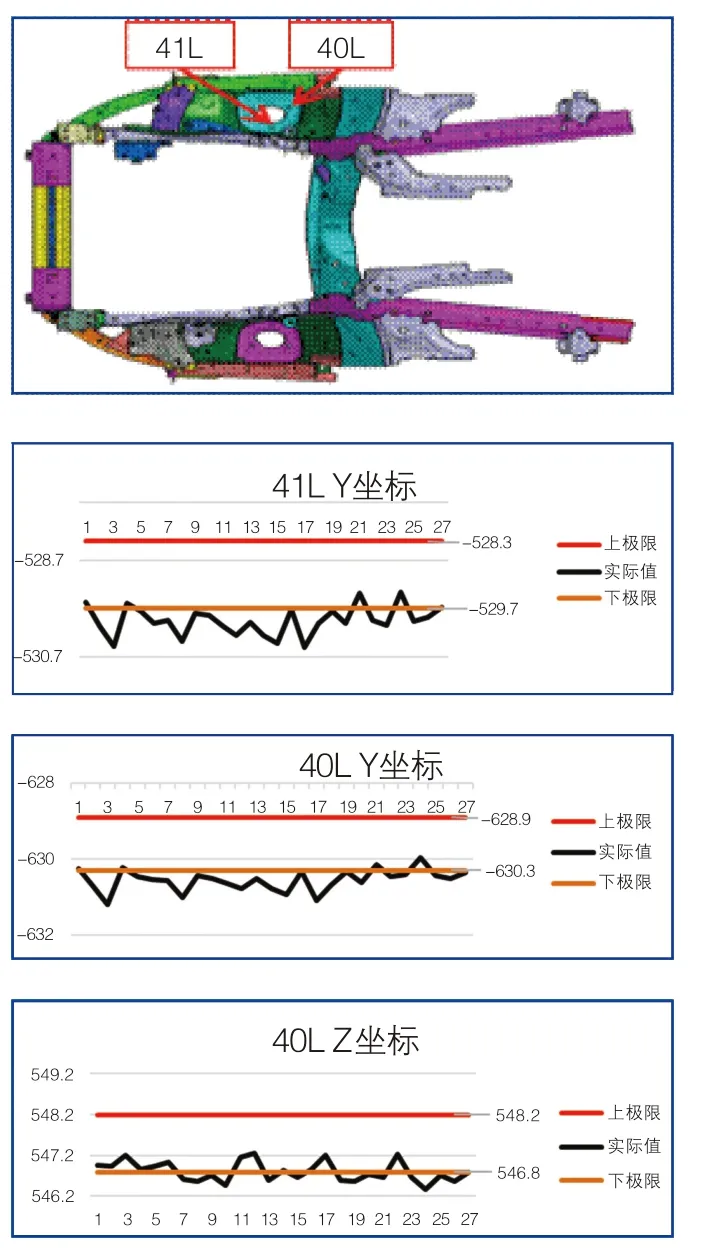

2.3.2 白車身點位精度分析

白車身是一輛車的基本結構骨架,底盤、電器和內外飾的所有零部件都是安裝在安裝在車身上的,白車身的點位精度直接影響到其它所有零部件的裝配,進而影響到四輪定位參數。通過白車身三坐標數據進行統計,發現機艙40L 的Y 和Z 向坐標,41L 的Y 向坐標存在超差,如折線圖2所示,需要針對白車身點位精度控制制定整改方案。

圖2

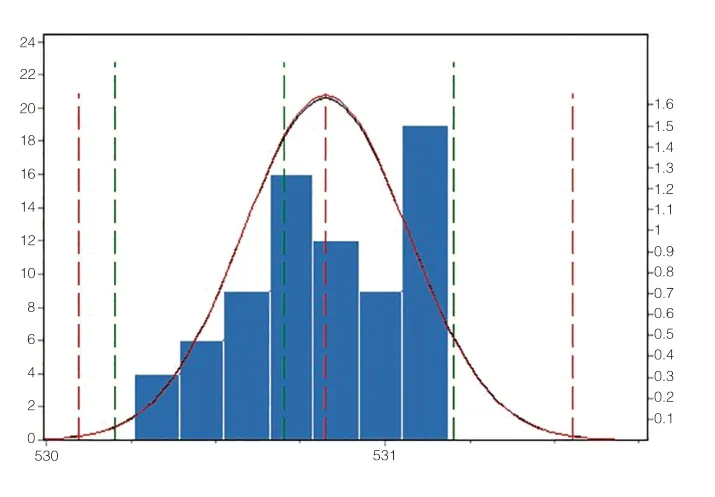

2.3.3 懸架零部件尺寸精度分析

懸架主要由副車架、上擺臂、下擺臂、2 號擺臂和轉向節構成,零部件之間使用螺栓進行剛性連接,零部件自身尺寸精度對四輪定位參數有重要影響。因此,對懸架零部件供應商的制造過程能力進行統計分析是改善四輪定位參數變化的另一個重要措施之一(圖3)。

圖3

通過對懸架系統重點零部件的主要尺寸進行抽測,無超差情況,CPK 值在1.07 左右,屬于一般水平,零部件尺寸過程能力需要進一步提升。

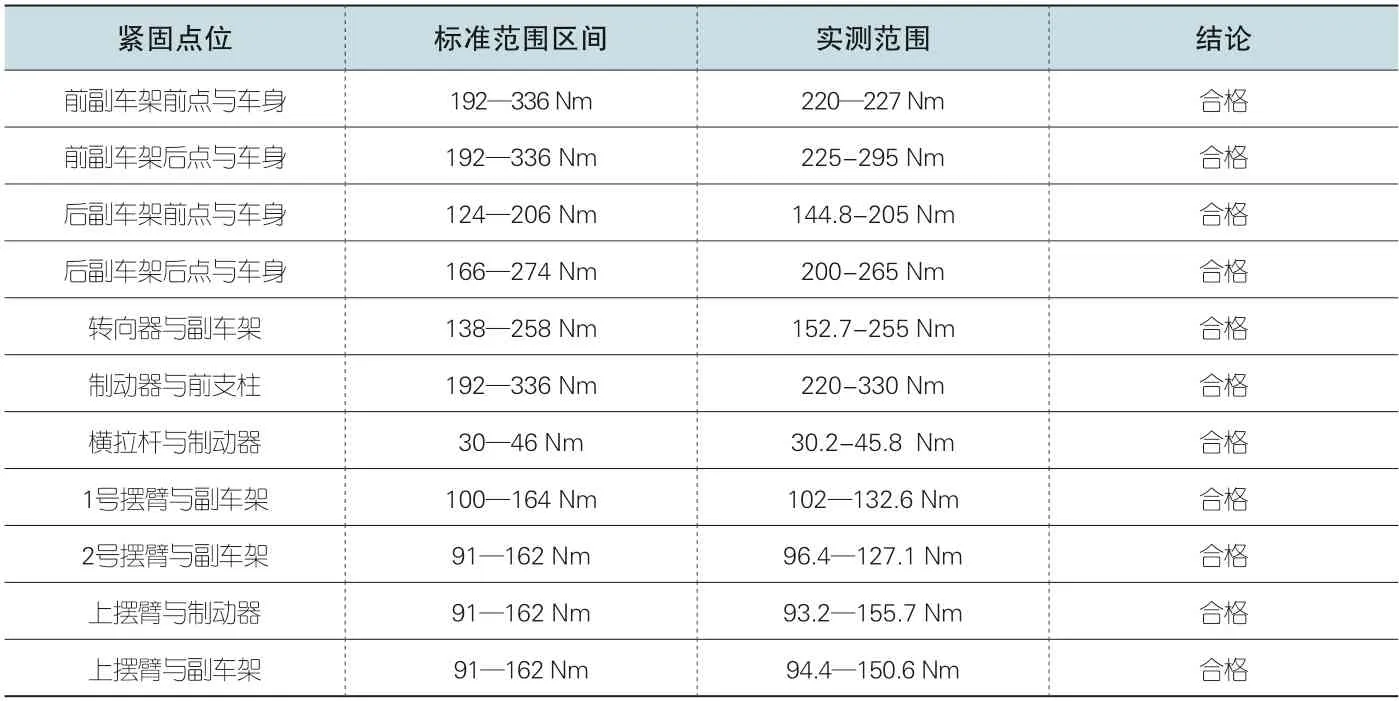

2.3.4 懸架零部件扭矩符合性分析

懸架是由相應的零部件通過高強度螺栓組合連接而成,螺栓連接的第一要素就是扭矩,扭矩過高會縮短零部件尤其是螺栓的使用壽命,扭矩過低會導致車輛經過一定時間的壞路行駛后出現松動造成異響,同時引起四輪定位參數變化(表3)。

表3

通過對生產線懸架螺栓扭矩的抽查,未發現扭矩異常超差的情況出現。查看擰緊機設備的定期維護、保養和校檢記錄也符合設備TPM 要求。

2.3.5 四輪定位設備MSA 分析

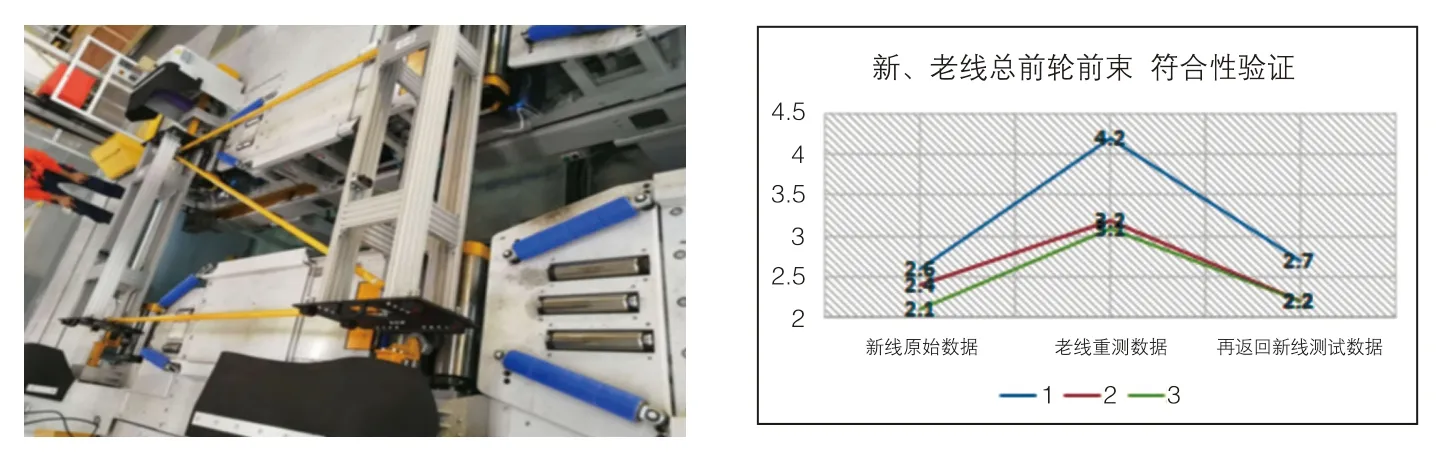

考慮到生產線有新舊兩套四輪定位儀設備,需要同時對單個設備的重復性、再現性和兩個設備之間的差異性進行分析(圖4)。

圖4

通過對新線設備進行標定,使用標準的2°檢測塊,設備的顯示值為1.987°,誤差0.013°(0.78′),標定后設備的測試精度無問題。同時發現新老線設備存在差異,但是兩臺設備的復測精度在可接受范圍,此處需要針對新老線差異問題展開同比標定。

2.3.6 員工操作符合性分析

人、機、料、法、環、測中人員操作是一項重要的環節,員工是否按照工藝要求和技術規范去操作直接影響著操作和測量結果。經過現場抽查發現,部分員工為了加快生產節拍,減少對車輪定位參數的反復調節的次數,先將數據上傳,再對橫拉桿鎖緊螺母進行緊固,導致上傳到系統的數據與實車狀態不符。第二次測量時,橫拉桿螺母已經鎖緊,此時上傳的數據與實際相符,所以第二次和第三次的測量數值差異很小。

2.4 問題改進

2.4.1 車身精度:提高車身機艙、前后地板上對跑偏有影響的點位精度,減小車身安裝點公差超差值,且各點CPK 達到1.33以上。

2.4.2 懸架結構件尺寸精度:前后橋懸架結構件部分尺寸、點位超差;需要對結構件中的關重尺寸進行重點管控,并要求CPK值達到1.33 以上。

2.4.3 四輪定位規范化操作:①操作員先打緊螺母/螺栓再上傳數據,②定位過程中員工不得依靠車輛,③定位之前必須將方向盤調節至最下端,④完成定位后才能將機蓋放下。

2.4.4 四輪定位設備標定:定期對新老設備進行標定,控制設備之間的一致性。

2.5 控制

控制作為六西格瑪DMAIC 實施流程中的最后一個階段,是項目團隊固化項目改進取得成果的重要步驟。為了鞏固項目改進的成果,需要將改進階段對流程的修改或新的流程作業指導書加以規范,成為標準。根據設計及工藝實際需求確認控制計劃、現場生產工藝及生產設備的準確性;重新驗證設備精度和差異性,并固化具體輸出物:作業指導書、設備點檢表。

3 結語

本次車輛跑偏問題是基于六西格瑪質量管理方法,按照六西格瑪DMAIC 流程基本思路對問題進行分析及改進。本次課題為提高車輛四輪定位參數的過程控制能力提供了解決路徑,且本文是基于車輛實際生產過程中的具體問題解決,有一定的實際問題分析借鑒意義。由于作者初次涉獵6sigma 領域,對6sigma 工具或文化的理解尚且有限,文章多存鄙陋,希各位讀者多多指正與包涵。