TC11合金大圓精鍛棒材低倍暗斑分析及挽救措施

趙民權, 王 媛, 董 健, 虞忠良, 謝 力, 關玉龍

(撫順特殊鋼股份有限公司 技術中心, 遼寧 撫順 113001)

TC11合金屬于馬氏體型的α+β兩相鈦合金,其名義成分為Ti-6.5Al-3.5Mo-1.5Zr-0.3Si,是一種較好的熱強合金,具有比強度高、中溫性能好、耐腐蝕性能好、質量輕、屈服強度高、疲勞強度大等優點,該合金還具有良好的熱加工性,可以進行焊接和各種方式的機加工,可在500 ℃及以下長期使用。該合金的特性使其在飛機發動機壓氣機盤、葉片和葉輪等關鍵零部件獲得了廣泛應用,是目前航空工業應用最廣泛的鈦合金之一[1]。隨著航空航天技術的發展,對TC11合金棒材的規格和組織性能要求也越來越高,數量也逐步擴大。在工廠生產中精鍛機可有效提高生產效率,采用精鍛機生產TC11合金大圓棒材時,低倍組織出現暗斑偏析。本文主要對TC11合金φ210 mm精鍛棒材低倍偏析的原因進行分析,避免同類缺陷再次發生,并確定合理的生產工藝對偏析棒材進行改鍛挽救。

1 試驗材料及方法

鑄錠采用真空自耗爐3次冶煉,原材料選用一級小顆粒海綿鈦和優質的中間合金,生產φ610 mm鑄錠,鑄錠化學成分均勻,其結果見表1,滿足GJB 2744A—2007《航空用鈦及鈦合金鍛件規范》要求。

鑄錠生產采用相變點以上的較高溫度區域+稍高于相變點的中溫區域多次鐓拔變形,變形后的坯料開至一定尺寸經修磨后重新裝爐,加熱溫度控制在α+β/β相變點以下30~40 ℃。工藝1采用精鍛機一火多道次生產,變形量>70%;工藝2采用壓機拔長+摔圓生產,總變形量>70%。

2 試驗結果與分析

2.1 低倍組織分析

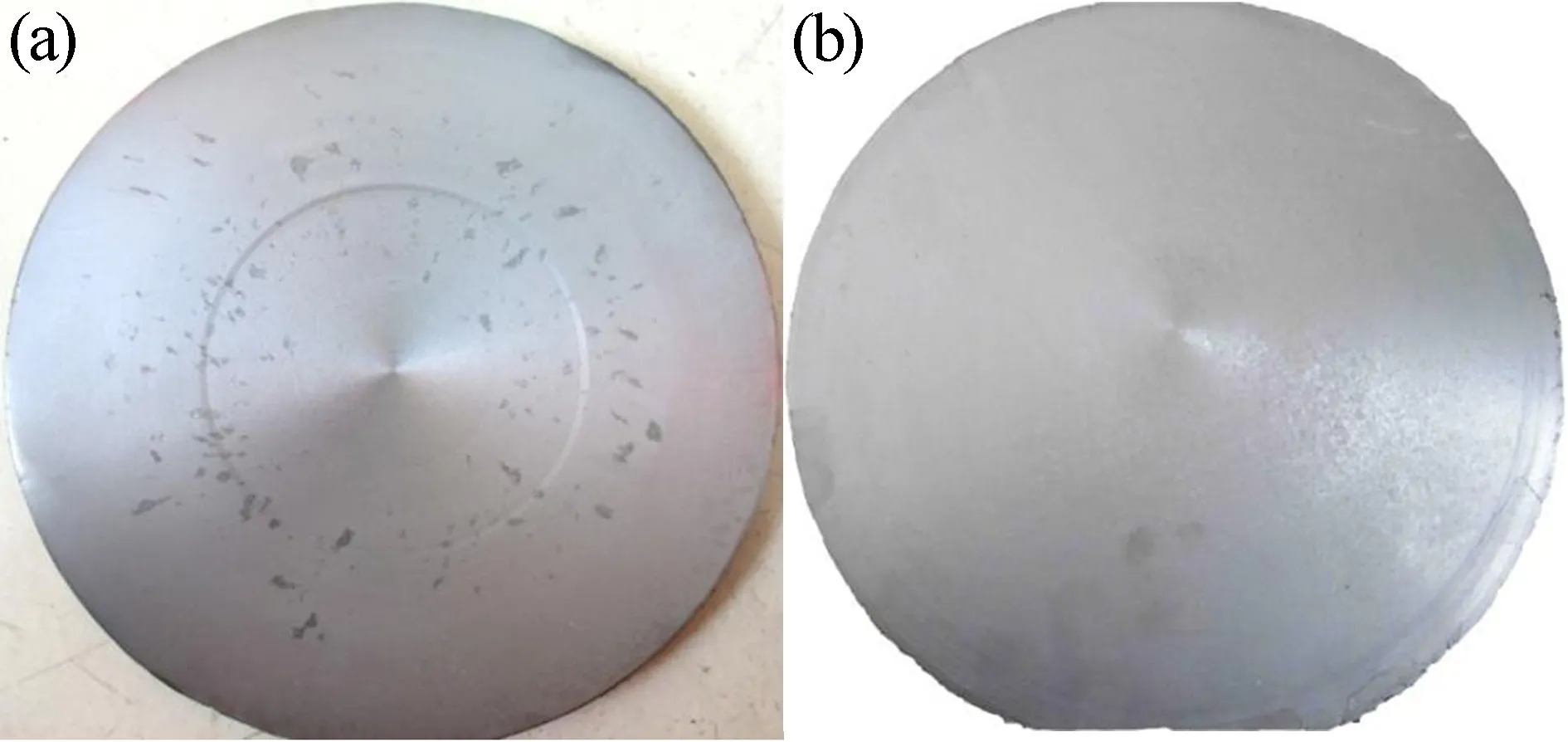

從圖1的低倍照片可以看出,工藝1即精鍛成品的棒材基體都為模糊晶,但是在R/2處出現一圈大小不等、呈雜亂分布的暗斑,TC11合金低倍出現的暗斑一般為β斑點。出現這種斑點有兩種可能性:冶煉工藝不合理造成的鑄錠化學成分宏觀偏析或鍛造工藝不當造成的鍛造過程中局部劇烈變形升溫超過α+β/β相轉變溫度而形成的。同樣的原材料由工藝2生產的棒材低倍都為模糊晶、不存在點偏現象,因此排除冶煉宏觀偏析,證明低倍暗斑的出現是由精鍛工藝不合理造成的[2]。

圖1 不同工藝處理后TC11合金的低倍照片(a)工藝1;(b)工藝2Fig.1 Macrographs of the TC11 alloy treated by different processes(a) process 1; (b) process 2

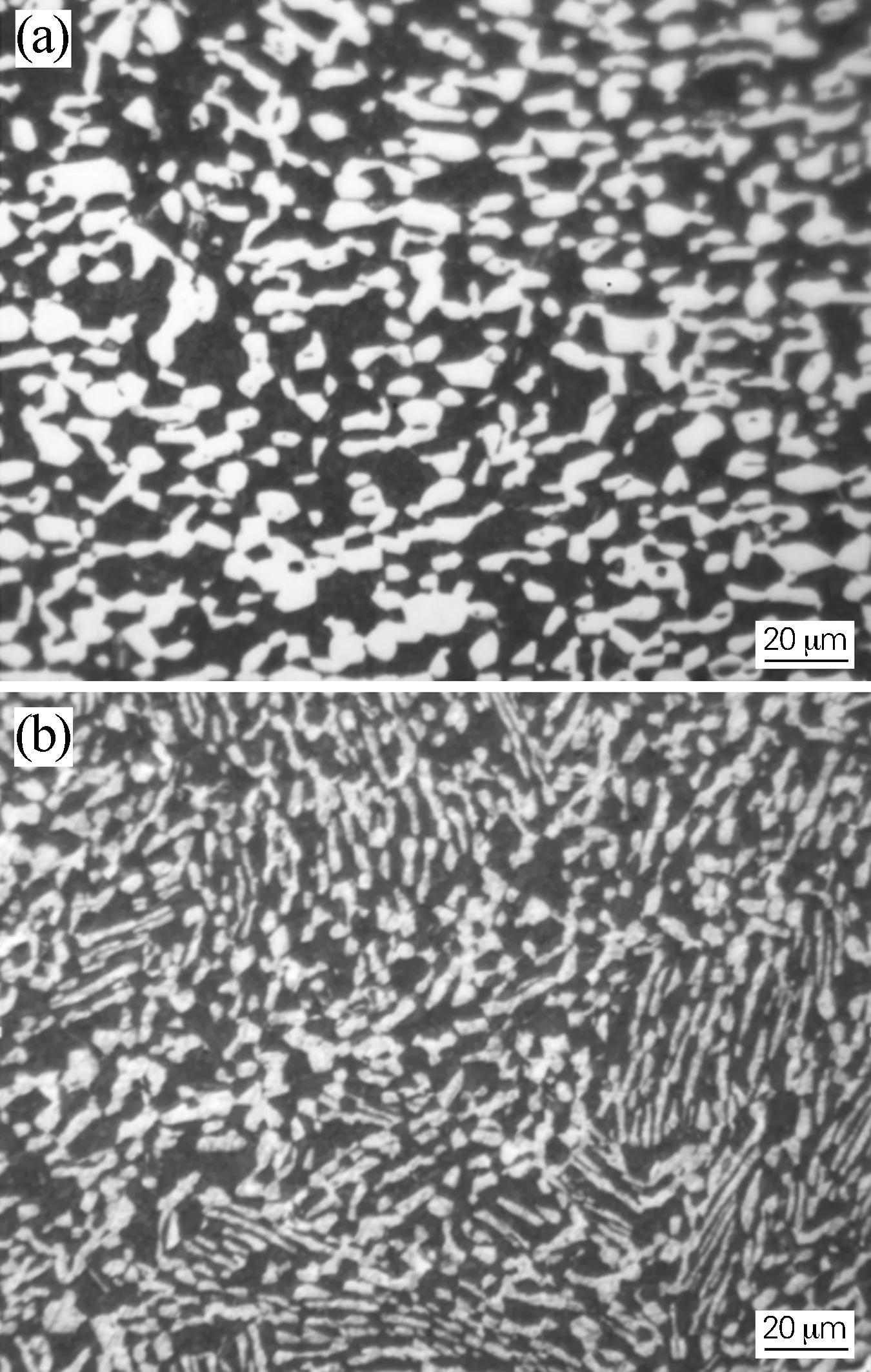

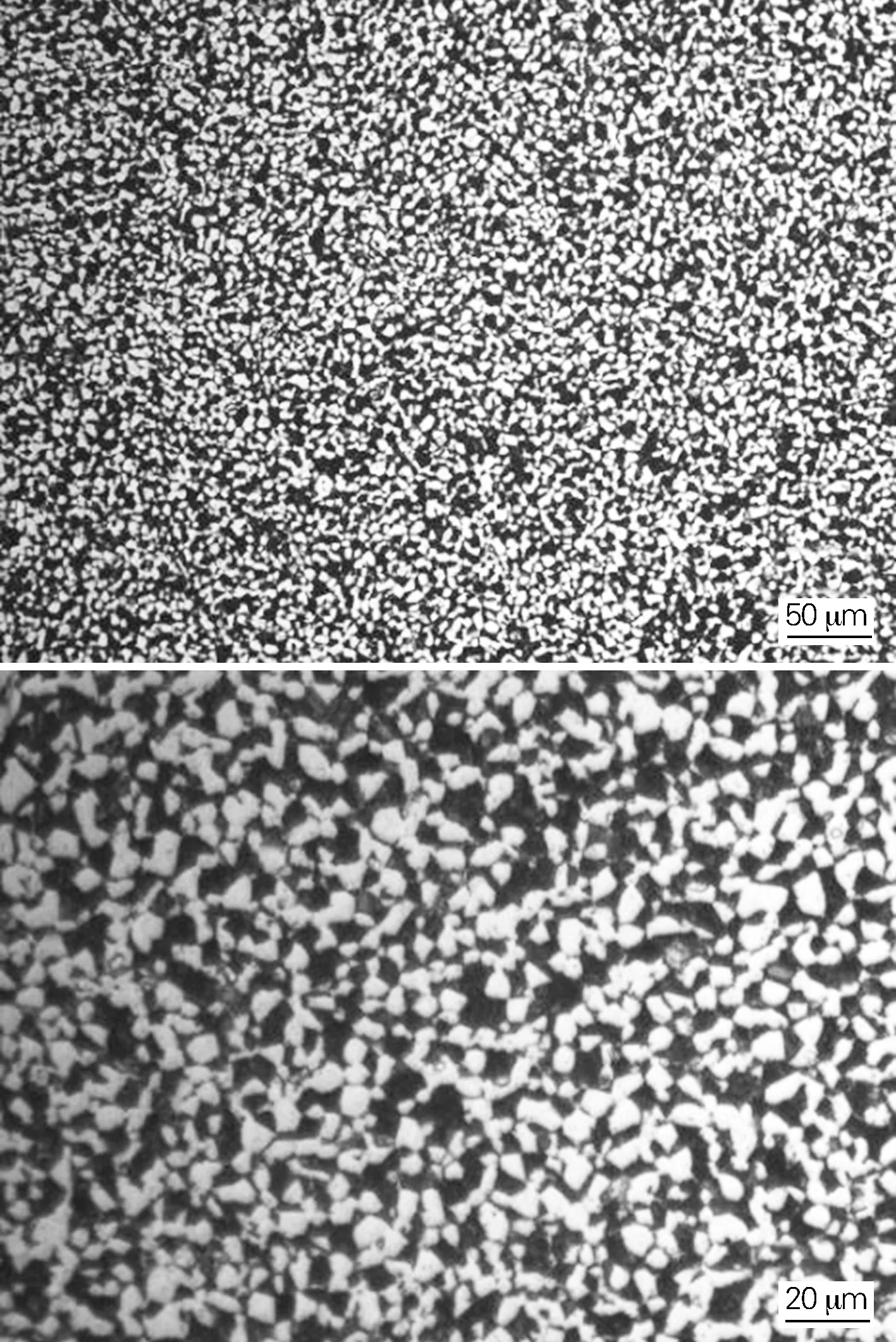

2.2 顯微組織分析

從工藝1生產的棒材上切取一塊包含正常區域和缺陷區域的試樣進行金相檢測,檢測后得到的顯微組織如圖2所示。從圖2可以看出,工藝1生產的棒材基體由等軸的初生α相+條狀α相和轉變β相構成,暗斑區域顯微組織由片層的β相轉變組織+針狀α相構成,過渡區基本介于兩者之間。

圖2 經工藝1處理后TC11合金不同區域的顯微組織Fig.2 Microstructure of different regions in the TC11 alloy treated by process 1(a,b) 基體(substrate); (c) 過渡區域(transition zone); (d) 暗斑區域(speckle zone)

由工藝2切取試樣的顯微組織如圖3所示。從圖3可以看出,工藝2生產的棒材整體顯微組織比較均勻,基本由等軸的初生α相+拉長的條狀α相和轉變β相構成,不存在某個區域組織明顯區別于基體組織,可進一步說明工藝1生產的棒材低倍暗斑是由精鍛工藝不合理造成的,不存在鑄錠化學成分宏觀偏析。

圖3 經工藝2處理后TC11合金不同位置的顯微組織(a)R/2處;(b)邊部Fig.3 Microstructure of different regions in the TC11 alloy treated by process 2(a) R/2; (b) edge

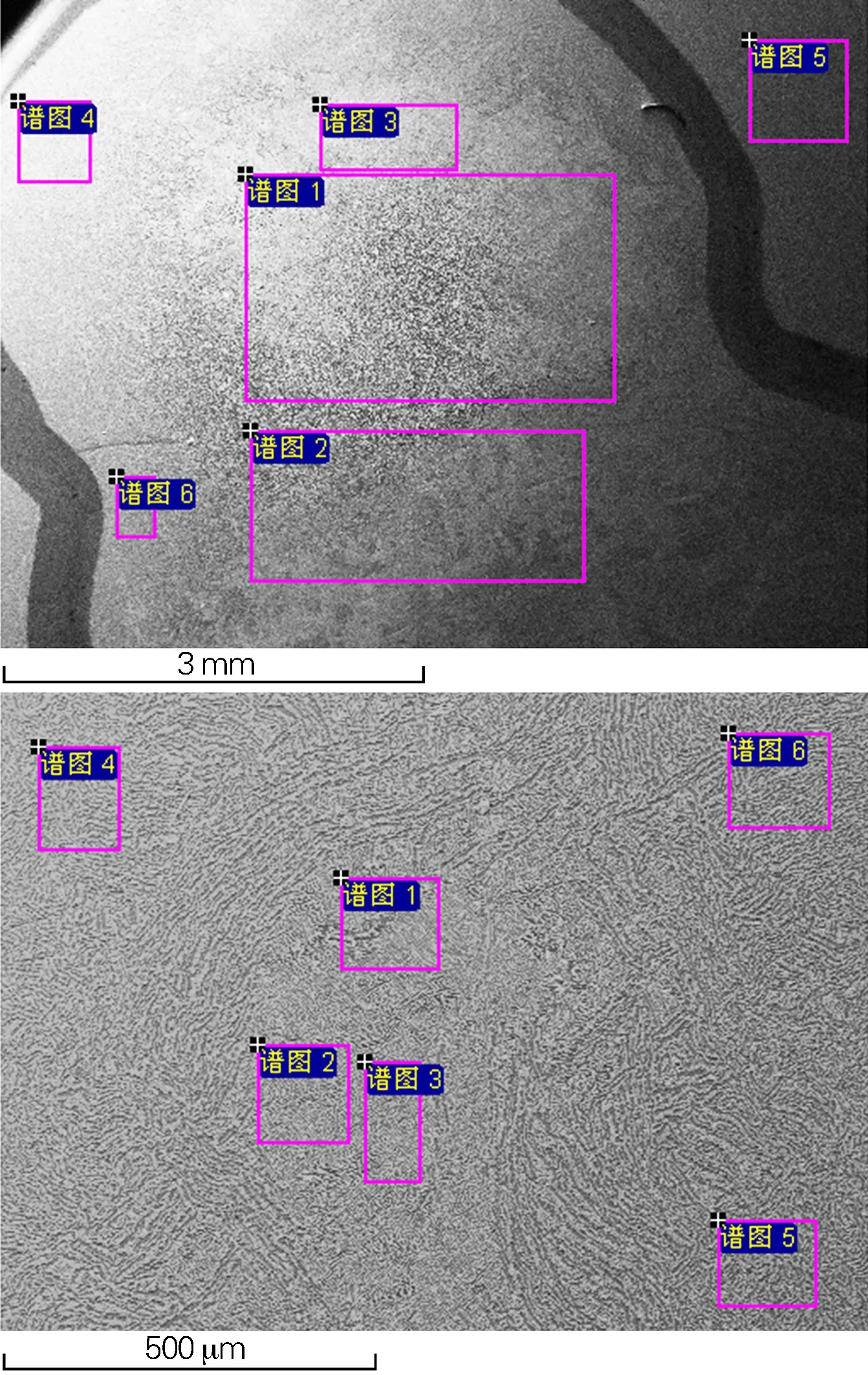

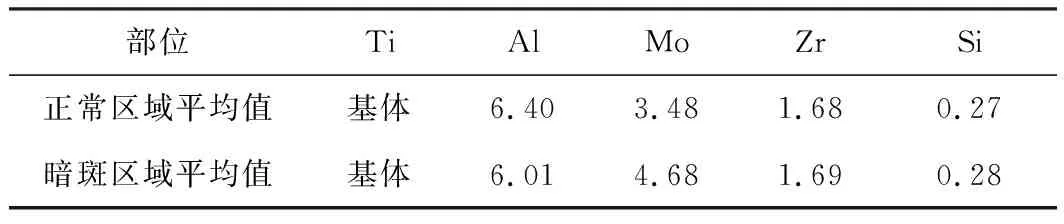

2.3 掃描電鏡能譜分析

在低倍檢驗有暗斑的區域切取一塊包含正常區域和缺陷區域的試樣進行掃描電鏡分析,采用掃描電鏡配置的能譜儀分別對缺陷區域和基體進行微區化學成分分析,掃描電鏡照片見圖4,缺陷區域與正常區域的能譜分析結果見表2。

圖4 經工藝1處理后TC11合金SEM照片(1-3暗斑區域、4-6基體區域)Fig.4 SEM images of the TC11 alloy treated by process 1 (1-3 speckle zone; 4-6 matrix zone)

表2 經工藝1處理后TC11合金缺陷區域與正常區域的微區成分分析結果(質量分數,%)

從分析結果可以看出,暗斑區域的微區成分Mo含量明顯高于基體區域,Mo元素在鈦鑄錠中的凝固機理是從邊部向R/2區域逐漸增加,到R/2區域達到最大值,再向中心區域Mo含量逐漸減少,鑄錠中心Mo含量最低。Mo屬于β相穩定元素,在鈦合金中屬于易偏析元素之一,而TC11合金中Mo含量較高,雖然經過3次自耗熔煉及冶煉過程增加攪拌已把Mo偏析的可能性降到最低,但是在一定程度上還存在微區的化學成分偏析。

結合低倍、顯微組織和掃描電鏡能譜分析可以認為本次棒材出現的低倍β斑點是由于精鍛工藝設置不合理,即道次變形量、進給速度、重擊設置的道次等綜合因素導致的。這些綜合因素導致棒材在精鍛連續變形過程中,劇烈變形產生的大量變形熱不能及時釋放,變形升溫向外轉移,精鍛錘頭同時還在擊打變形,而且鈦合金導熱性差,精鍛道次變形量過大、頻率高,產生的變形熱集中在棒材半徑的位置,使其在半徑的位置局部明顯升溫,加上冶煉造成的微區成分偏析,偏析區域Mo含量相對偏高,會降低合金的相變溫度。微區成分偏析導致局部的相變溫度低于基體的相變溫度,局部變形熱超過α+β/β相變溫度,產生α→β相變,形成具有原始β晶界,晶粒內為全片層的β相轉變組織和針狀α相,即β斑點[3]。

2.4 性能檢驗

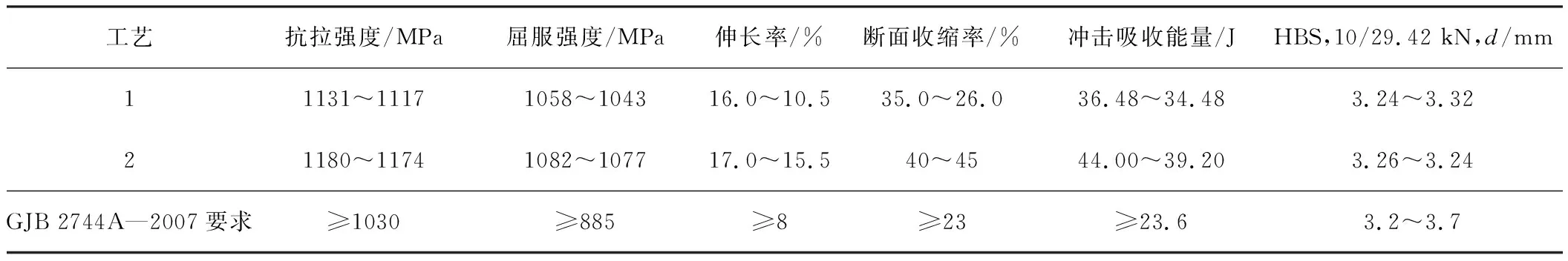

在兩塊不同工藝生產的棒材低倍上切取橫向性能試樣,取樣位置按照GJB 2744A—2007要求選擇R/2處。熱處理制度為960 ℃×2 h,空冷+530 ℃×6 h,空冷。不同工藝處理的TC11合金的力學性能見表3。

從表3可以看出,兩個工藝生產的棒材都能滿足GJB 2744A—2007要求,但工藝1處理后試樣的伸長率和斷面收縮率明顯偏低,勉強合格。眾多研究發現,β斑點對鈦合金的拉伸性能、熱穩定性、斷裂韌性、高周及低周疲勞性能等均會產生不利影響,因此在鈦合金生產中一定要從原材料選擇、冶煉工藝制定、鍛造工藝制定上進行嚴格控制,避免產生β斑點[4]。

表3 經不同工藝處理后TC11合金的室溫(20 ℃)橫向力學性能

2.5 挽救措施

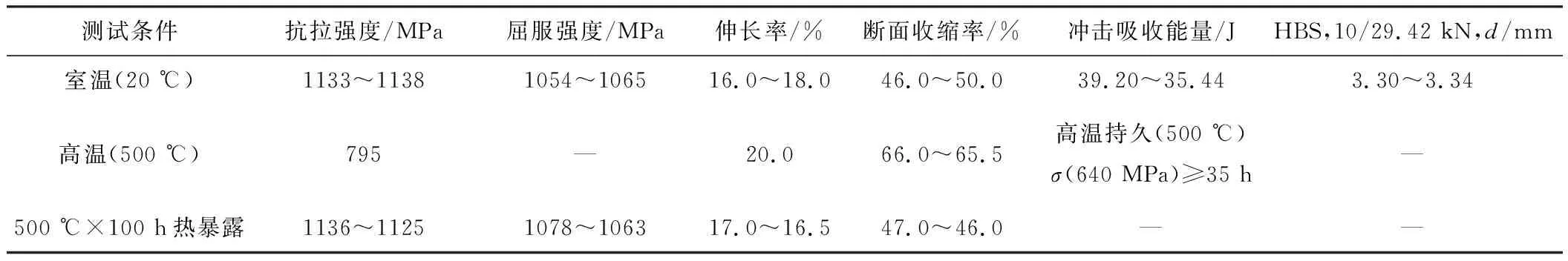

把產生β斑點的棒材加熱至β相區以上較高溫度,適當保溫一定時間,使α相向β相轉變,形成具有β晶界、晶粒內為片狀β相和針狀α相的魏氏組織,使偏析區的組織得到一定程度的均勻化[5]。處理后的棒材選擇相變點α+β/β以下溫度重新加熱,用合理的鍛造方法進行鍛造,使單火變形量>70%,變形后的坯料修磨后重新加熱至α+β/β相變點以下30~40 ℃,用軋機兩火軋制至φ30 mm軋棒,單火軋制變形量>70%,綜合變形量疊加>200%,生產的φ30 mm軋棒檢驗如圖5及表4所示。

圖5 φ30 mm TC11合金軋棒的顯微組織Fig.5 Microstructure of the φ30 mm TC11 alloy rolling bar

表4 φ30 mm TC11合金軋棒的縱向力學性能

從檢驗結果可以看出,生產的軋棒顯微組織為均勻、細小的等軸α相+轉變β相組織,不存在如改鍛前所示的明顯的組織不均勻區域,各項性能優異,綜合性能良好,探傷可以達到φ0.8 mm平底孔。說明利用上述方法可以有效消除因鍛造工藝不合理形成的TC11合金β斑,可以通過一定工藝改鍛進行材料挽救,在一定程度上減少材料損失。

3 結論

1) TC11合金精鍛機生產的大圓棒材低倍暗斑主要是由于冶煉時微區成分偏析及鍛造工藝不合理,鍛造變形熱引起局部升溫,溫升后溫度高于相變溫度,局部相對基體提前發生相變而形成β斑,屬于鍛造缺陷。

2) TC11合金棒材由于鍛造工藝不合理引起的低倍β斑點可通過加熱至α+β/β相變點以上較高溫度擴散退火,多火次大變形量生產小圓軋材進行消除,在一定程度上減少材料損失。