大型轉爐爐襯修整技術

張立君

(河北鋼鐵集團宣鋼公司二鋼軋廠,河北 宣化 075000)

合理的爐型可以降低冶煉時的操作難度,減少噴濺的發生,提高金屬收得率,減少爐內死區空間,均勻爐內的成分、溫度,做到裝準出凈,從而實現節能降耗,清潔生產。因此煉鋼爐型的控制不僅要關注各部位的工作層厚度,更要關注整體爐型控制是否合理,能否滿足冶煉鋼種的工藝需要。傳統的轉爐爐型控制需要在一周或更長時間內把爐型調整過來,河北鋼鐵集團宣鋼公司(全文簡稱宣鋼)開發的爐型控制創新技術[1]則可以在1~2 h 之內調整好爐型,滿足品種鋼生產的工藝需要。宣鋼根據大型轉爐的爐型特點,根據不同的冶煉工況調整好濺渣護爐的工藝操作,并根據前大面兌鐵加廢鋼的侵蝕特點開發了針對前大面的爐襯修補工藝,通過技術創新,宣鋼2 號150 t 轉爐爐役實現了17 000 爐爐齡,工作層厚度始終在控制范圍之內。

1 爐襯維護技術

1.1 控制濺渣層厚度,保證合理爐襯內型

轉爐濺渣護爐技術近幾年在國內得到了廣泛應用,成為轉爐爐襯長壽技術[2]的里程碑。但是長期以來,宣鋼更關注濺渣層的增厚,而忽略了濺渣層厚度的合理控制。濺渣層厚度太厚會給生產帶來不利影響:濺渣層的膨脹系數要大于爐襯鎂碳磚的膨脹系數,如果濺渣層厚度太厚,一旦遇到停爐時間大于8 h 的狀況,濺渣層劇烈收縮會拉出或拉斷鎂碳磚工作層,長此以往會造成鎂碳磚工作層的粉化;濺渣層厚度太厚,會造成爐帽、爐口結渣嚴重,爐型異常;濺渣層厚度太厚,一旦遇到局部區域濺渣層厚度吃薄,又會造成大面積濺渣層坍塌事故;濺渣層厚度太厚,會減小爐膛內容積,增加吹煉過程噴濺的幾率,升高煉鋼工序成本。

1.1.1 頂吹供氧噴槍吹掃

轉爐濺渣護爐技術[3]應用十幾年以來,在爐型控制上有兩個明顯的控制缺陷:爐帽、爐口結渣嚴重和出鋼側爐襯渣層異常增厚。究其原因,主要是轉爐濺渣護爐技術中留渣量參數失控和爐型不均勻。轉爐留渣量的多少不僅是濺渣護爐本身重要的工藝參數,而且決定了濺渣層的厚度,轉爐留渣量過大,爐渣可濺性增強,在熔池內易形成浪涌,若進一步強化轉爐上部的濺渣效果,往往造成爐帽、爐口結渣嚴重影響正常的冶煉操作。根據鋼鐵研究總院得出的公式,合理的留渣量如下:

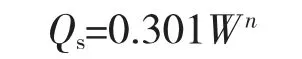

式中:Qs為轉爐單爐留渣量,t;W 為轉爐質量,t;n 為系數,取值為0.583~0.650。

根據上式計算要求,需要每爐冶煉結束后對爐渣進行測算,并倒出多余的爐渣。實際生產中,由于測量設備的限制和冶煉節奏的要求,基本上很難滿足。轉爐冶煉操作規程要求在出鋼前將爐渣做粘,出完鋼后直接進行濺渣操作。這就造成了爐帽、爐口結渣,并同時由于出鋼時粘稠爐渣的涂敷作用出鋼側爐襯渣層異常增厚。

根據這一生產工藝需要,宣鋼開發了頂吹供氧噴槍吹掃爐帽、爐口結渣工藝。工藝操作要點是:冶煉終點副槍TSO 測試完畢后,根據TSC 測定樣品化學分析判斷可以滿足出鋼條件的前提下,將供氧噴槍上升到噴頭距離爐口2 m 高(氧槍相對槍位9.3 m)的位置,手動打開供氧切斷閥進行氧氣吹掃爐帽結渣。供氧噴槍上升到噴頭距離爐口2 m 高時氧氣流股的噴射夾角與爐帽的傾角相同,均為30°角度。吹掃時間為1~3 min,然后加入爐渣抑制劑進行出鋼操作。供氧噴槍吹掃爐帽、爐口結渣工藝一般利用生產間隙吹掃2~3 次就會有明顯的效果。該項操作的關鍵技術要點是供氧槍位的計算和吹掃時機的把握。供氧槍位根據爐型尺寸和供氧噴頭數據即可計算結果;吹掃時機需要及時利用吹煉剛剛結束時爐帽上黏附的金屬液滴和高溫爐渣,以幫助實現爐帽結渣的燃燒和熔化。

但是若要對爐膛內局部區域異常增厚的爐襯渣層,或者在出完鋼濺渣結束后進行爐襯吹掃,該項工藝根本無法實現,這就需要利用到宣鋼自行開的另一項新技術——丙烷噴槍局部爐襯吹掃技術。

1.1.2 丙烷噴槍局部爐襯吹掃

爐膛內局部區域異常增厚的爐襯渣層一般會超出頂吹供氧噴槍的噴射夾角范圍,因此無法實現,另外頂吹供氧噴槍吹掃的另一個前提條件是爐襯渣層粘附的金屬液滴和高溫爐渣。

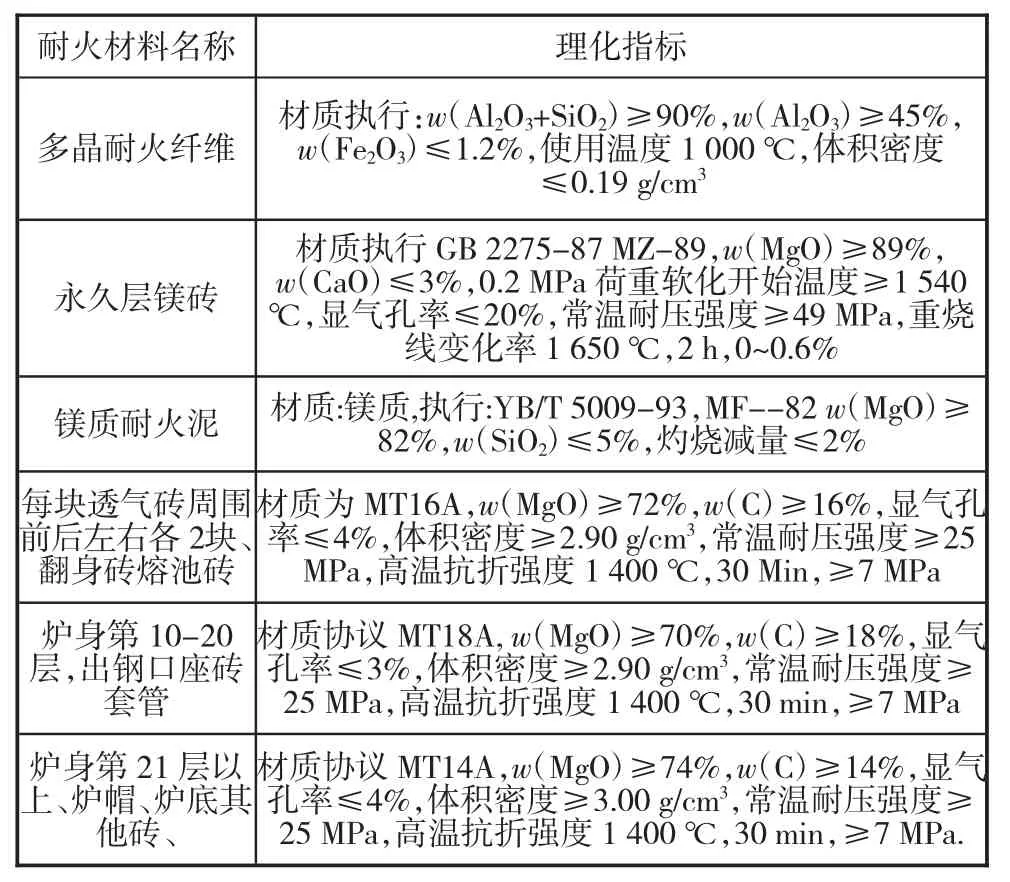

對正常吹煉結束的爐襯渣層進行吹掃,必須考慮到爐襯渣層的耐火度參數要求,轉爐耐火材料的理化指標如表1 所示。

表1 轉爐用耐材理化指標

根據以上理化指標可以得知,爐襯耐火材料及渣層的荷重軟化開始溫度≥1 540 ℃,一般情況下轉爐耐火材料的耐火度在1 650~1 750 ℃之間。

目前轉爐爐前常規裝備的煤氧槍是高壓焦爐煤氣和氧氣混合燃燒的切割工具,焦爐煤氣和氧氣混合燃燒的最高溫度是1 500 ℃。因此煤氧槍根本無法實現對爐膛內局部區域異常增厚的爐襯渣層進行切割或吹掃。

根據這一實際工藝的需要,宣鋼開發了用于轉爐爐襯渣層切割或吹掃用的丙烷噴槍。丙烷氣和氧氣燃燒的最高溫度是2 200 ℃,可以達到對爐膛內局部區域異常增厚的爐襯渣層進行切割或吹掃的工作要求。

轉爐爐前用丙烷噴槍的工藝流程:瓶裝液化丙烷氣—匯流排—管道—爐襯吹掃噴槍。

丙烷氣在0 ℃、1 atm(101.3 kPa)時的密度是2.02 kg/m3,即0.495 m3/kg,每罐丙烷氣質量50 kg,氣化后體積200 m3左右,到爐襯吹掃噴槍的相對壓力為0.2 MPa 左右。因此4 罐丙烷氣接入匯流排后可以滿足爐襯吹掃噴槍40 min 工作的需要。通過爐帽及出鋼口周圍的吹掃,使轉爐爐膛增大,爐容比增加,增加了鋼水的反應空間,噴濺次數降低;合適的出鋼內口維護,保證了鋼水全部出凈,提高了濺渣護爐效果,有利于高熔點的物質形成,從而減少了爐襯侵蝕,提高了爐齡。

1.2 前大面修補技術

宣鋼150 t 轉爐使用的是國內最新的干法除塵工藝[4],每爐都要求先加廢鋼后兌鐵水,這樣對轉爐[5]的前大面造成了一定損傷,每次加廢鋼對大面的沖撞,致使1 號爐爐齡1 000 多爐時,前大面廢鋼沖擊的部位已侵蝕下去300 mm 多,這樣給后期爐襯維護帶來了困難。為此,技術人員根據前大面侵蝕深度和高度制定相應的貼補方式,減輕了機械損傷。

1)渣補。在生產中如出現等節奏,但時間又不是很長,補爐時間不夠的情況下,可以采用渣補,具體方法:濺完渣后(爐渣不要濺得太干,要有一定流動性),把轉爐搖到90°,使爐渣平鋪在前大面上,等到下一爐吹煉前,將爐渣倒掉,這樣就有一部分爐渣粘附在了前大面上,這樣反復幾爐,大面就有了渣層,起到了保護大面的作用。

2)廢鋼補。如果生產節奏比較緊張,沒有補爐時間,大面狀況不太好的情況下,可以實施廢鋼補,這種方法時間較短,效果很好,一般能堅持十爐到十五爐左右。具體方法:首先準備4~5 t 生鐵塊,在放完鋼后,把轉爐搖到68°~70°之間,然后將鐵塊用廢鋼斗緩緩的加入爐內,速度盡量慢。然后將轉爐慢慢往下搖,用爐渣將加入的鐵塊全部蓋住,靜置大約120 s 后,起爐濺渣[6],濺渣時間稍長一些,盡量別調料,把爐渣濺干,使濺起的渣層把鐵塊全部覆蓋,然后將剩余的爐渣倒掉,組織下一爐生產,這樣大部分鐵塊會粘貼在轉爐前大面,對后面加入廢鋼起到緩沖作用,經過一段時間后,鐵塊逐漸褪去,然后在組織下一次鐵塊渣補,反復循環,從而減少了前大面受廢鋼的沖擊損傷。

2 實施效果

大型轉爐爐襯修整技術[7]針對大型轉爐爐型控制的具體特點,進行了工藝和裝備的創新設計,基于傳統技術又高于傳統技術模式,解決了大型轉爐爐襯、爐型維護難度大、手段單一的工藝技術問題。與現有技術相比,在強調爐襯維護的同時更注重轉爐內冶煉有效空間的控制。

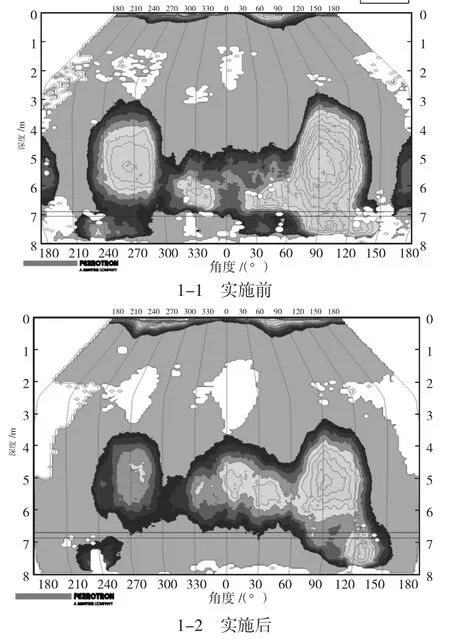

2.1 爐襯修整技術實施前爐型、爐襯情況

從圖1 上已經可以看出,爐帽、爐口積渣異常嚴重;出鋼側區域積渣已形成堤坡。這樣的爐型屬于異常爐型。會造成煉鋼加料困難,爐容比小易噴濺,更為嚴重的是出鋼側區域積渣已形成的堤坡會造成煉鋼出鋼工序出現出鋼不盡、鋼渣混出的工藝質量事故。

圖1 爐型控制創新技術的爐型展開圖

對于大型轉爐來說,局部區域增厚的積渣少則5~10 m3,多時可能會有10~20 m3之多,使正常爐容為145 m3左右的轉爐一下子減少到122 m3左右,從而使爐容比減少,噴濺次數增加。

2.2 爐襯修整技術實施后爐型、爐襯情況

針對以上比較嚴重的異常爐型,需要集中幾個班次進行頂吹氧槍吹掃工藝模式;同時利用生產間隙,對出鋼側進行丙烷噴槍局部爐襯吹掃工藝操作,在出鋼側吹掃開一道溝渠形成積渣層的局部薄弱地帶,誘導吹煉過程時的高溫爐渣進一步侵蝕、削弱、去除異常增厚的積渣。否則大型轉爐多則十幾立方的積渣根本無法一下子清除,無法形成煉鋼過程有效的反應空間區域。

從爐型控制創新技術實施后的爐型左、右耳軸縱斷面可以清楚地看到:轉爐爐型得到非常有效的控制,整個爐型有效空間得以最大限度的擴展開來,使煉鋼吹煉過程爐容比得到有效保證;同時整個爐型比表面積最小,使煉鋼轉爐中各種物相得以更加充分有效地展開復雜的界面反應。另外可以看到,頂吹氧槍吹掃在減薄爐帽積渣的同時并不損傷爐口部分,可以進一步減輕爐帽襯磚的重力負荷。

3 結論

1)大型轉爐爐襯修整技術與現有技術相比,在強調爐襯維護的同時更注重轉爐內冶煉有效空間的控制。

2)注重濺渣層的厚度控制,整體控制在30-50 mm 之間。過薄則需要調整濺渣護爐工藝,過厚則需要進行爐襯吹掃。

3)頂吹供氧噴槍吹掃工藝模式保證了轉爐冶煉空間,提高了爐容比,減少了噴濺。

4)丙烷噴槍局部爐襯吹掃工藝保障了鋼水全部出凈,提高了濺渣護爐效果。

5)大型轉爐前大面修整技術減少了廢鋼沖擊造成的機械傷害,保護爐襯的同時減少了轉爐噴補時間,提了生產效率。