大采高綜采工作面煤壁片幫綜合治理技術(shù)研究

郭禮忠

(汾西礦業(yè)集團(tuán)調(diào)度指揮部,山西 介休 032000)

在大采高綜采面作業(yè)過程中,因受煤質(zhì)本身和地質(zhì)等方面因素的影響,容易產(chǎn)生比較嚴(yán)重的煤壁片幫問題,影響工作面正常生產(chǎn)與生產(chǎn)安全。因此,有必要在明確煤壁片幫影響因素的基礎(chǔ)上,制定有效的綜合治理技術(shù)。

1 工程概況

某煤礦煤層傾角在8°左右,煤層埋深約560 m,層厚約3.6 m;偽頂以泥巖與炭質(zhì)泥巖為主,厚度在0.8 m 以內(nèi);直接頂以泥巖為主,厚度在1.0~6.5 m 范圍內(nèi);老頂以砂巖為主,粗粒、中粒與細(xì)粒均可見,厚度在1.00~19.04 m 范圍內(nèi);底板以泥巖與砂質(zhì)泥巖為主,厚度在9.10~17.27 m 范圍內(nèi)。煤體硬度較大,屬堅(jiān)硬類范疇。采煤工藝為走向長壁綜合機(jī)械化開采,采用垮落法進(jìn)行頂板管理。該煤礦首采工作面總長約110 m,回采時(shí)沒有采取有效的防片幫措施,導(dǎo)致工作面片幫情況比較嚴(yán)重,特別是工作面的中部。根據(jù)初步統(tǒng)計(jì),片幫總長度可以達(dá)到工作面40%。

2 影響因素分析

2.1 煤質(zhì)

在煤層比較松軟的情況下,頂板有很小的壓力就會將煤壁壓垮,導(dǎo)致煤壁片幫,而當(dāng)煤層硬度相對較大時(shí),即便頂板有良好的完整性,也很容易產(chǎn)生煤壁片幫。其原因?yàn)椋簝Υ嬖趫?jiān)硬類煤中的能量遠(yuǎn)遠(yuǎn)高于松散類煤,能量一旦釋放,將瞬間發(fā)生煤壁片幫,而且其嚴(yán)重程度也高于松散類煤。在工作面隨機(jī)抽取三組樣品,測定其物理力學(xué)參數(shù)可得,其堅(jiān)固性系數(shù)為3.01~4.42,為典型的堅(jiān)硬類煤,因此該工作面煤壁片幫的產(chǎn)生和煤質(zhì)之間有直接關(guān)系[1]。

2.2 地質(zhì)

當(dāng)煤層中的節(jié)理與裂隙均較發(fā)育時(shí),也容易引起煤壁片幫。其原因?yàn)椋汗?jié)理與裂隙的存在會在煤層當(dāng)中產(chǎn)生弱面,使煤層強(qiáng)度大幅降低,導(dǎo)致煤體結(jié)構(gòu)松散,從煤層上發(fā)生脫落,特別是存在大量橫向節(jié)理時(shí),受支承壓力持續(xù)作用后裂隙逐漸貫通,產(chǎn)生自由面。在該工作面的現(xiàn)場實(shí)施超聲波測試,根據(jù)不同位置反饋的聲波速度,煤壁中部反饋的聲波速度相對較小,而且變化范圍很大,這在很大程度上說明該位置存在很多裂隙,煤體的均質(zhì)性相對較差;而上下部反饋的聲波,其速度變化范圍并不大,且煤體的完整性也較好,說明裂隙發(fā)育并不明顯。以上結(jié)果和現(xiàn)場煤壁片幫實(shí)際情況基本一致[2]。

2.3 薄基巖

根據(jù)相關(guān)地質(zhì)資料,在工作面的上方,其基巖厚度最小只有35 m,完成開采后老頂發(fā)生垮落,上方基巖無法形成砌體梁結(jié)構(gòu),進(jìn)而不能有效分解載荷,特別是頂板來壓以后,將導(dǎo)致臺階式下沉,巖塊直接作用于煤壁與支架,使煤壁受力大幅增加,最終造成煤壁片幫。

3 綜合治理

3.1 高壓注水

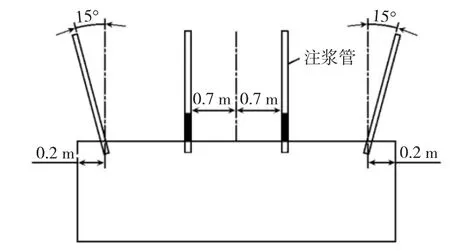

通過對防片幫技術(shù)的深入研究可得,在煤層中進(jìn)行鉆孔注水能增強(qiáng)煤體自身黏聚力與抗剪強(qiáng)度,因煤層注水有很強(qiáng)的可操作性,且成本也相對較低,所以在諸多防片幫技術(shù)措施當(dāng)中,它是較為常用的一種。根據(jù)松散煤體自身黏聚力與抗剪強(qiáng)度和含水率之間的變化情況可知,當(dāng)煤體含水率不斷增加時(shí),其黏聚力與抗剪強(qiáng)度也明顯提高。通過高壓注水,能使?jié)駶櫚霃阶兇螅棺⑺钑r(shí)間逐步縮短,并增大注水孔的孔徑,注漿孔布置如圖1 所示。結(jié)合以往相關(guān)研究成果,在充分考慮該工作面具體情況的基礎(chǔ)上,將注水孔的深度確定為100 m,將注水壓力控制在25~30 MPa 范圍內(nèi),并按照5 m 以上的長度進(jìn)行封孔,孔之間的距離按8 m 控制,相鄰兩次注水間隔24 h的時(shí)間,每次注水的注水量按不少于320 m3控制[3]。

圖1 注漿孔布置

3.2 “4+2”割煤法

該工作面最初采用的是雙向割煤法,截割深度為600 mm,如果發(fā)生煤壁片幫,將使片落的煤塊很大,對大塊煤塊進(jìn)行處理時(shí)會對推進(jìn)速度造成很大的影響,使即將開采的煤壁不得不長時(shí)間暴露,進(jìn)一步增大危險(xiǎn)性。因此,為防止大煤塊片落,縮短煤壁直接暴露的時(shí)間,必須對割煤工藝予以優(yōu)化,以單向與雙向割煤為基礎(chǔ),提出一種新的割煤方法,即“4+2”法。該方法是指將一刀煤分成兩次來割,當(dāng)采煤機(jī)從機(jī)尾開始向機(jī)頭的方向進(jìn)行割煤時(shí),將支架一次性移動并架設(shè)到位,并及時(shí)對頂板進(jìn)行支撐,但運(yùn)輸機(jī)并不一次性頂推到位,對千斤頂進(jìn)行推移時(shí),每次只推移400 mm,在這種情況下,因割煤厚度明顯減小,所以基本不會垮落大煤塊,同時(shí)還會加快采煤機(jī)的實(shí)際運(yùn)行速度,當(dāng)?shù)竭_(dá)機(jī)頭開始向機(jī)尾的方向進(jìn)行返刀時(shí),割剩下厚度的煤,以此完成整個煤層的截割。采用該方法能有效防止大塊煤垮落,同時(shí)縮短煤壁直接暴露的瞬間,進(jìn)而降低片幫發(fā)生概率。采用雙向割煤法作業(yè)時(shí),從機(jī)尾的三角處開始進(jìn)刀,重刀將第一個機(jī)頭完全割透需要60 min 的時(shí)間;從機(jī)頭返回至支架將第二個機(jī)頭割透需要35 min 的時(shí)間;從機(jī)頭重刀割向機(jī)尾將第一個機(jī)尾割透需要90 min 的時(shí)間;采煤機(jī)返回至支架將第二個機(jī)尾割透需要30 min 的時(shí)間;總耗時(shí)為230 min。采用單向割煤法作用時(shí),從機(jī)尾三角處進(jìn)刀將機(jī)頭割透需要60 min 的時(shí)間;空刀反向機(jī)尾,將機(jī)尾割透需要30 min的時(shí)間;進(jìn)一刀煤需要90 min 的時(shí)間。而采用“4+2”法進(jìn)行割煤時(shí),從機(jī)尾三角處進(jìn)刀將機(jī)頭割透需要50 min 的時(shí)間;返回至機(jī)尾將機(jī)尾割透需要30 min的時(shí)間;進(jìn)一刀煤需要80 min 的時(shí)間[4]。

3.3 工作面端頭防冒頂

該工作面的回風(fēng)巷采用矩形斷面,高度與寬度分別為2 800 mm、4 000 mm,因巷道頂板的自穩(wěn)性相對較差,所以成巷過程中只采用錨噴方法無法滿足要求。對此,參考國內(nèi)其他礦井所用支護(hù)方法,提出一項(xiàng)新支護(hù)技術(shù),即錨索鋼梁補(bǔ)強(qiáng)支護(hù)與注漿改造頂板相結(jié)合,也就是在破碎帶采用錨索和鋼梁來實(shí)現(xiàn)補(bǔ)強(qiáng)支護(hù),然后通過注漿來改造整個頂板。通過對上述措施的應(yīng)用,能有效減緩煤壁片幫,使片幫的總深度與總長度均明顯減小[5]。

3.4 其他方法

1)盡快支護(hù),及時(shí)將護(hù)幫板打開能為煤壁施加一定側(cè)向壓力,促使煤壁從單向受力變成三向受力,在提高煤壁自身抗壓強(qiáng)度的同時(shí),抵擋住崩落下來的煤塊,進(jìn)而減小煤塊崩落造成的破壞。

2)加快工作面實(shí)際推進(jìn)速度,將之前的兩班生產(chǎn)和一班檢修更高成兩班半生產(chǎn)與半班檢修。通過這樣的更改,能縮短煤壁直接暴露的時(shí)間,防止煤壁片幫現(xiàn)象的發(fā)生,特別是在工作面來壓以后,生產(chǎn)過程保持連續(xù),通過對工作面實(shí)際推進(jìn)速度的加快,能起到避免因時(shí)間問題產(chǎn)生煤壁片幫的作用[6]。

3)提供足夠工作阻力及初撐力,經(jīng)數(shù)值模擬與實(shí)測可知,通過增加支架自身工作阻力,同時(shí)在帶壓的條件下移動支架,能有效降低煤壁的壓力,避免片幫發(fā)生。另外,支架自身工作阻力明顯增大后,還能起到減少或避免頂板離層的作用,防止老頂來壓造成太大沖擊。做好液壓系統(tǒng)的檢查與維修,能使乳化液泵站提供穩(wěn)定的壓力,進(jìn)而提供足夠初撐力。通過對液壓系統(tǒng)全面檢修,避免跑冒滴漏,能防止由于卸壓產(chǎn)生自動降架[7]。

針對該工作面圍巖條件較差、基巖厚度較薄、煤質(zhì)堅(jiān)硬與采高相對較大等實(shí)際問題,通過高壓注水、采煤方法優(yōu)化,對來壓過程中工作面煤壁片幫實(shí)際情況進(jìn)行觀測,得出煤壁片幫現(xiàn)象相對輕微。在周期來壓過程中,片幫的長度不超過4.5 m,深度也只有0.3 m,片幫率約9%,相比于只采用注水方法,低3%~6%,相比于未采取措施,低9%~30%。在沒有來壓時(shí),片幫率更低,只有周期來壓過程的1/2,雖然端頭頂板產(chǎn)生明顯變形,但都沒有露板。可見,通過對上述方法的采用,可將煤壁片幫嚴(yán)格控制在允許范圍之內(nèi),使工作面的生產(chǎn)得以安全且順利完成。

4 結(jié)語

針對該工作面產(chǎn)生的煤壁片幫問題,從煤質(zhì)與地質(zhì)兩方面分析導(dǎo)致片幫產(chǎn)生與片幫問題比較嚴(yán)重的原因,然后提出包含注水、割煤方法優(yōu)化與及時(shí)支護(hù)等在內(nèi)的綜合治理措施,最后取得了良好防治效果。