非晶態Al-PTFE反應材料制備及壓縮力學性能研究

李劍斌,馬玉松,蓋希強,張開創,馬士洲,張興高

(軍事科學院防化研究院, 北京 102205)

1 引言

反應材料由于兼具結構屬性和釋能特性,近年來成為含能材料領域的研究熱點。國內外學者從配方組分、制備工藝、力學性能、釋能特性以及反應機理等方面對氟聚物基反應材料進行了大量的研究,并取得了豐碩的研究成果,特別是對鋁-聚四氟乙烯(Al-PTFE)反應材料的研究尤為深入,由于Al-PTFE反應材料反應能量密度高、制備成本較低、穩定性較好的特性,在軍事領域應用(如航空反導、高溫-動能復合打擊、未爆彈銷毀等)具有廣闊的前景。然而由于Al-PTFE反應材料的強度和密度較低,使得其在應用過程中存在一定的局限性,要解決該反應材料在應用方面的限制,必須保證材料具備良好釋能特性下,進一步提高材料的強度和密度。目前,在Al-PTFE反應材料的研究中,基本上通過在Al-PTFE粉末中添加W、Ni等金屬粉末或添加FeO等金屬氧化物粉末,以此提升材料的密度和強度,但這些材料均為晶態結構材料,采用非晶結構材料的研究還較少。當前,南京航空航天大學潘劍鋒對非晶態氟聚物基反應材料的釋能特性進行了研究,但未對材料的力學性能進行研究。

非晶態Al基合金比晶態Al基合金具有更加優異的力學性能和化學反應驅動力,且非晶態合金在晶化過程中能夠釋放一定的能量更加增強了反應材料的釋能特性,提高其毀傷效果。本文通過模壓燒結工藝制備出非晶態Al-PTFE試件,并開展了非晶態Al-PTFE反應材料在準靜態和動態壓縮條件下的力學性能的研究,旨在解決當前Al-PTFE反應材料自身強度偏低的問題,為下一步的應用研究提供支撐。

2 實驗

2.1 樣品與試件制備

通過霧化法制得AlNiYCoLa(at.%)非晶合金粉末,AlNiYCoLa非晶合金粉末、Al粉以及PTFE粉末的平均粒徑均為25 μm。根據Al與PTFE反應方程式與Ni與PTFE反應方程式:

4Al+3(-CF-)→4AlF+6C

2Ni+(-CF-)→2NiF+2C

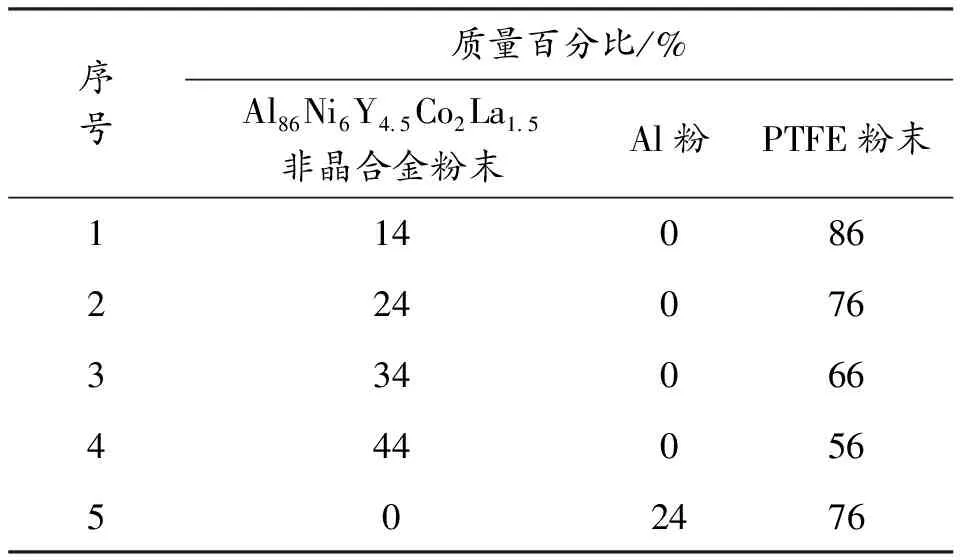

制備5種不同配比的Al-PTFE試件,其配方如表1所示。

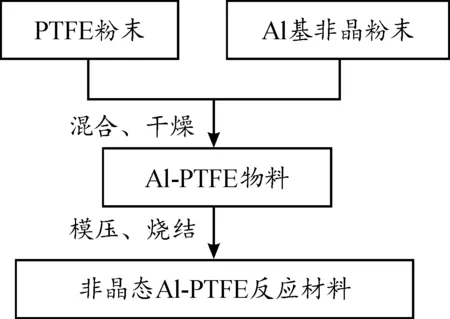

將AlNiYCoLa非晶合金粉末和PTFE粉末加入無水乙醇,采用機械攪拌的方法對混合溶液充分攪拌,使2種粉末均勻混合,然后置于真空干燥箱(保溫55 ℃,時長24 h)中進行干燥,將干燥后的混合粉末過篩(60目)得到均勻的物料,將適量物料置于模具中通過液壓機壓制成Φ8 mm×8 mm、Φ8 mm×6 mm的圓柱形試樣分別用于準靜態壓縮和動態壓縮實驗,將2種規格的預制件置于管式爐(燒結溫度為330 ℃,燒結時長4 h,升降溫速率均為50 ℃/h)中進行燒結,其制備工藝流程見圖1。

表1 樣品配方

圖1 非晶態Al-PTFE反應材料制備工藝流程框圖

2.2 儀器

液壓機(Y/TD71- 45A,天津鍛壓機床廠);真空干燥箱(DZF-6020,上海一恒科學儀器有限公司);管式爐(SGL-1700-Ⅱ,上海鉅晶精密儀器制造有限公司);萬能試驗機(MTS E43.504);分離式霍普金森壓桿(ATL1500,阿基米德工業科技有限公司)。

2.3 壓縮力學性能測試

準靜態壓縮力學性能測試采用萬能試驗機進行測試。測試之前,在Φ8 mm×8 mm試樣的2個端面涂抹適量的凡士林以減小壓縮過程中的摩擦。萬能試驗機的壓頭按照4.8 mm/min的速度緩慢對試樣施加壓力,對應試樣的應變率為0.01/s。

動態壓縮力學性能采用分離式霍普金森壓桿(SHPB)進行測試,高應變率下從失穩和應力波傳播角度考慮,試樣的長徑比介于0.5~1,試樣尺寸為Φ8 mm×6 mm。

3 結果與討論

3.1 Al86Ni6Y4.5Co2La1.5非晶粉末的表征

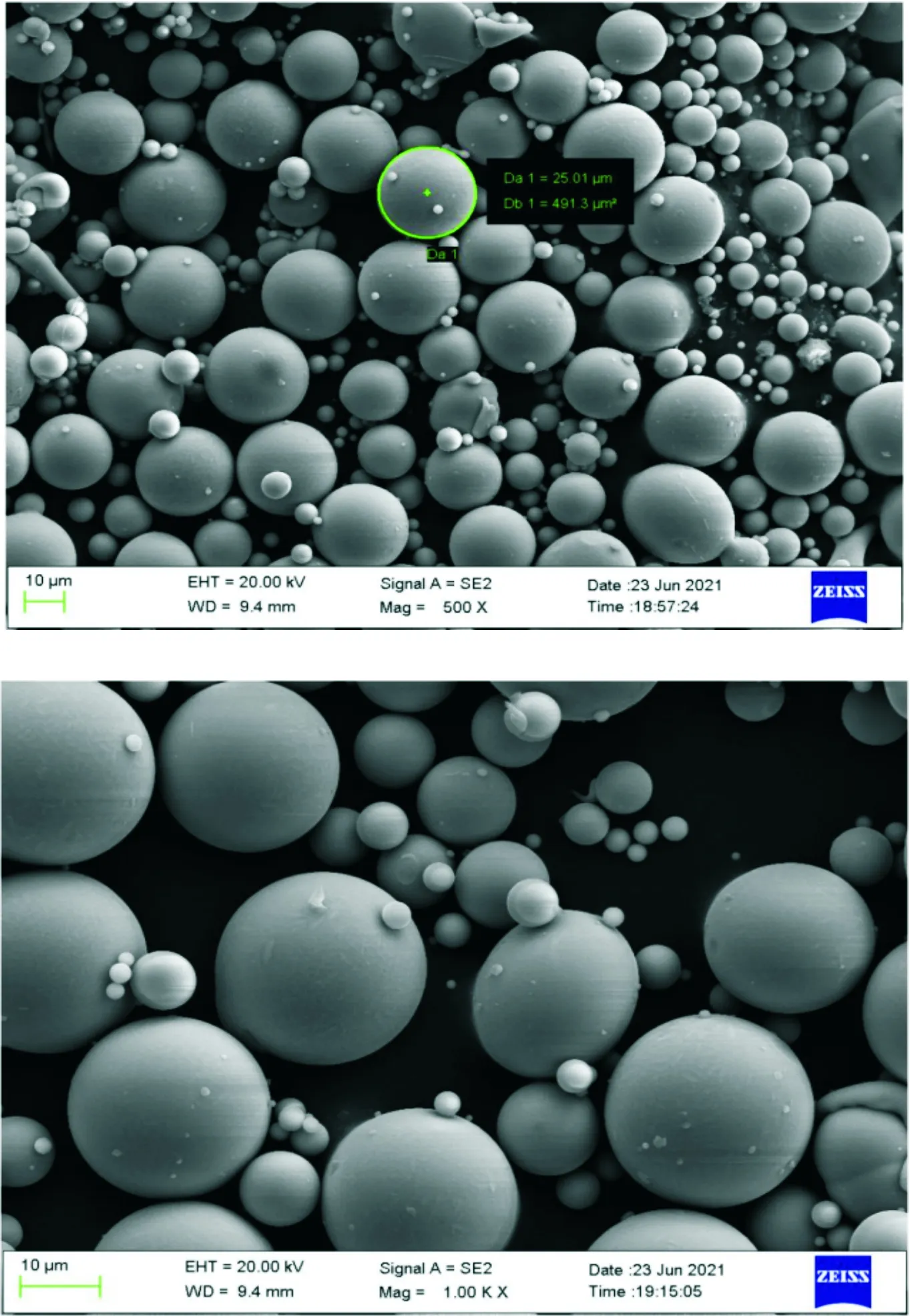

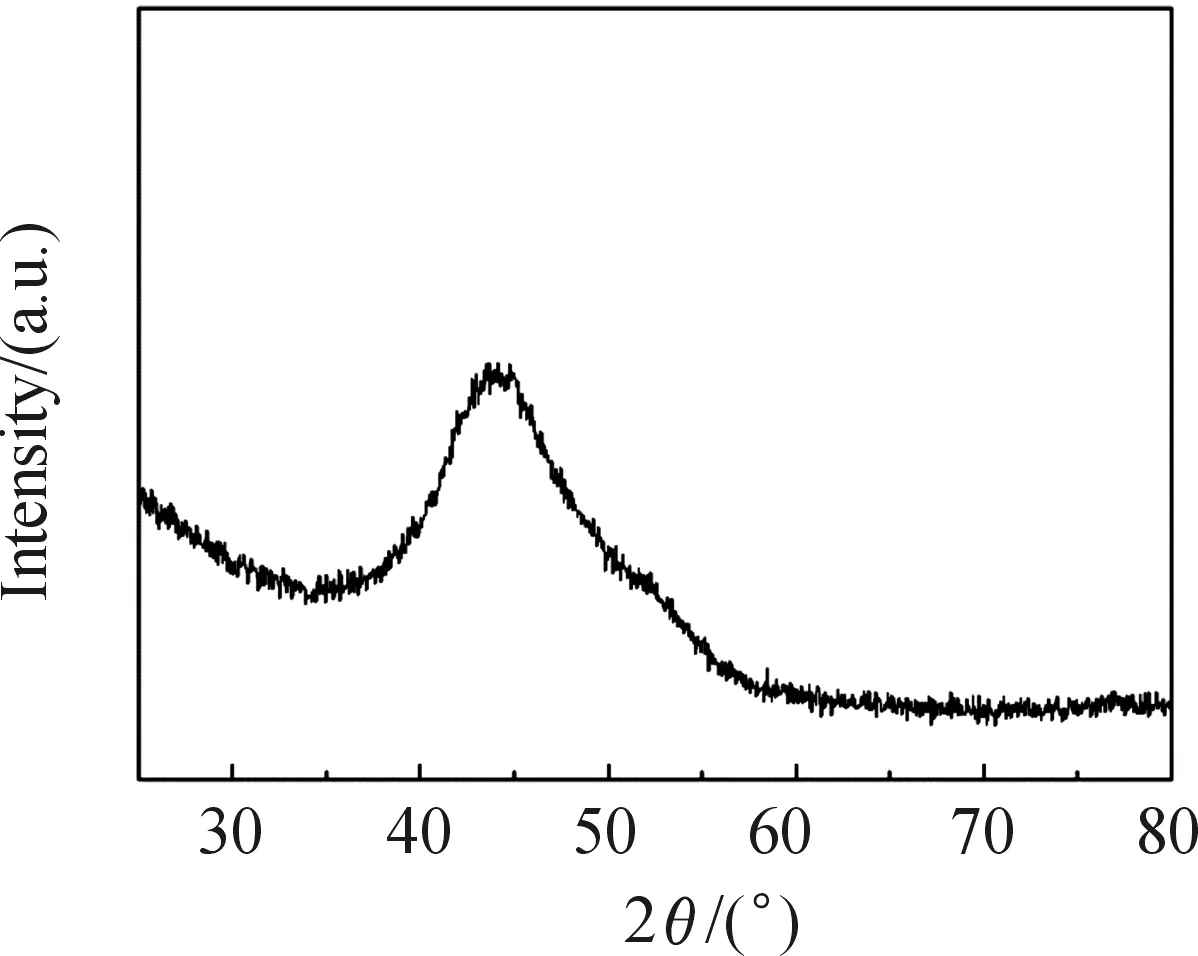

通過對AlNiYCoLa非晶粉末進行電鏡掃描和XRD分析。圖2為AlNiYCoLa非晶粉末球形度、顯微形貌。從圖2可以看出,顆粒球形度良好,視場內基本均為球形粉末,粉末平均粒徑為25 μm。圖3為AlNiYCoLa非晶粉末XRD衍射圖譜。從圖3可以看出,衍射圖譜上40°~50°僅有寬泛的非晶態衍射峰,沒有明顯尖銳的晶態衍射峰,說明粉末為完全非晶態,非晶度良好。

圖2 Al86Ni6Y4.5Co2La1.5非晶粉末球形度、顯微形貌

圖3 Al86Ni6Y4.5Co2La1.5非晶粉末XRD衍射圖譜

3.2 壓縮狀態下的力學性能

3.2.1 準靜態壓縮實驗

采用萬能試驗機對5種試樣(1#,2#,3#,4#,5#)進行準靜態壓縮測試,試件在受到應變率為0.01/s壓縮后,其形貌如圖4所示。從1~4#試樣的變形形貌可以看出,隨著反應材料成分中AlNiYCoLa非晶粉末含量的增加,材料的抗壓能力逐漸降低。1#試件受壓后變為直徑約13.2 mm的圓餅狀,周圍有2處裂口,綜合的抗壓能力較好;2#試件受壓后變為直徑約13.4 mm的圓餅狀且四周出現5處裂口;3#試件受壓后被完全壓碎,裂紋較多;4#試件因PTFE含量最低,無法將AlNiYCoLa非晶顆粒完全包覆,在試件受壓過程中,填充顆粒與基體顆粒很容易發生分離現象,因此試件在較小變形情況下(直徑約9 mm)很快出現沿軸向方向呈一定角度的裂紋并失效。5#試件中PTFE含量與2#試件相當,其變形形貌也跟2#試件類似,但5#試件壓縮變形后成為直徑約13.7 mm的圓餅,在失效狀態下變形大于2#試件。

圖4 試件壓縮后的形貌

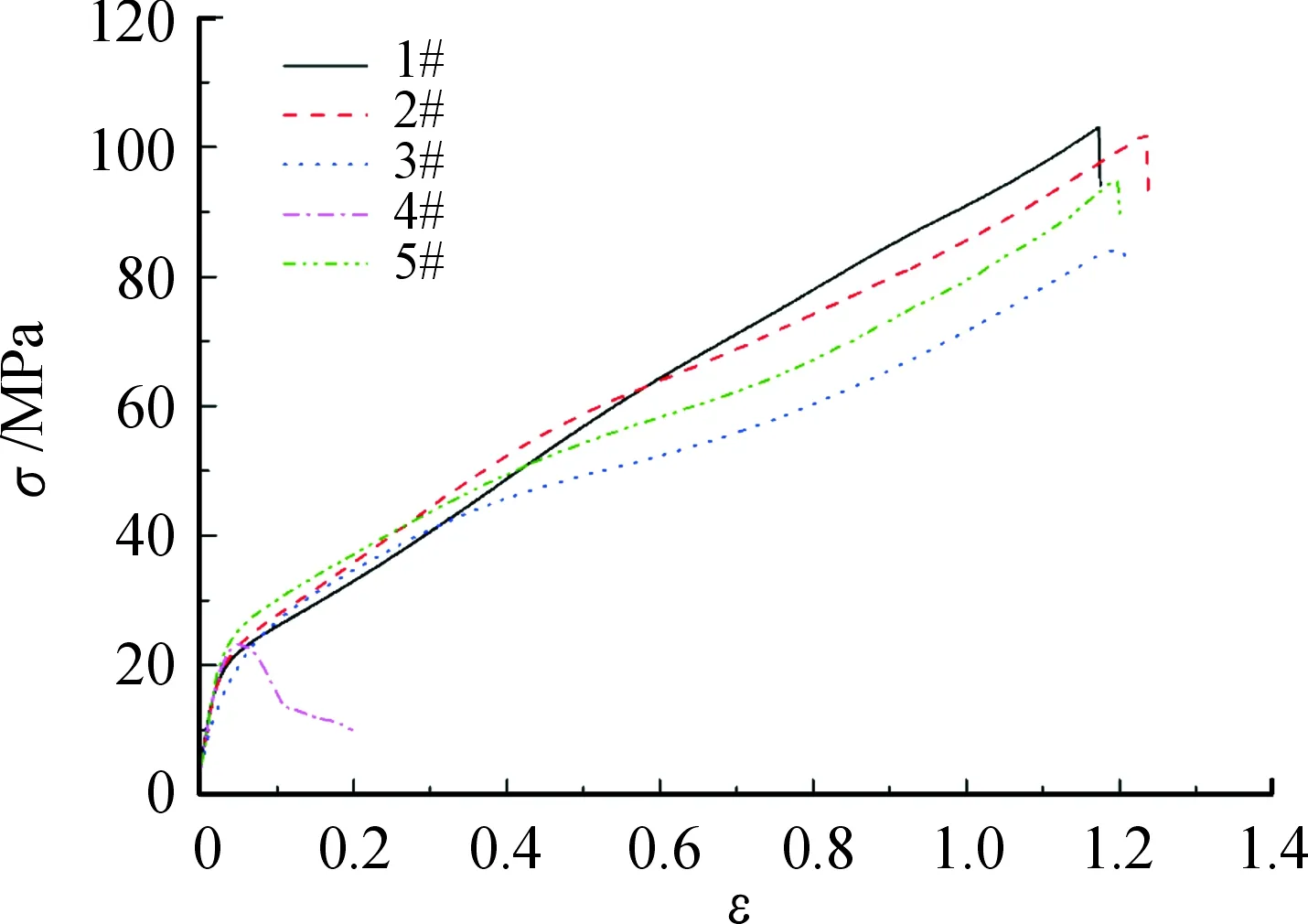

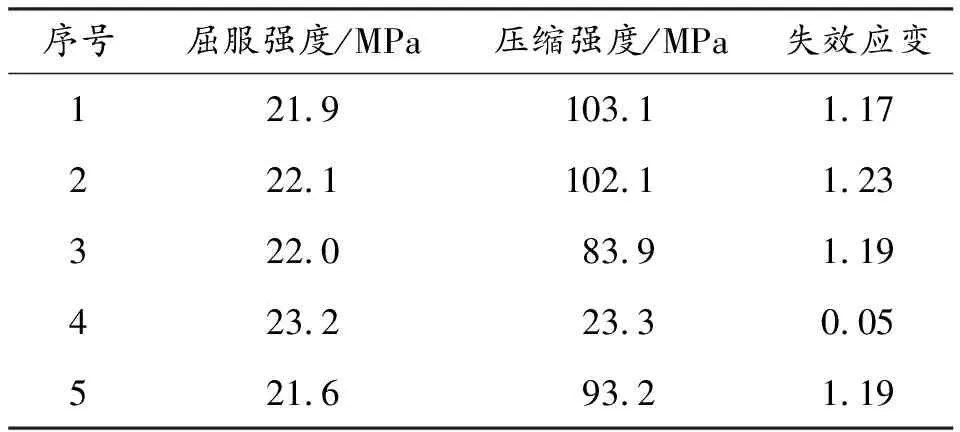

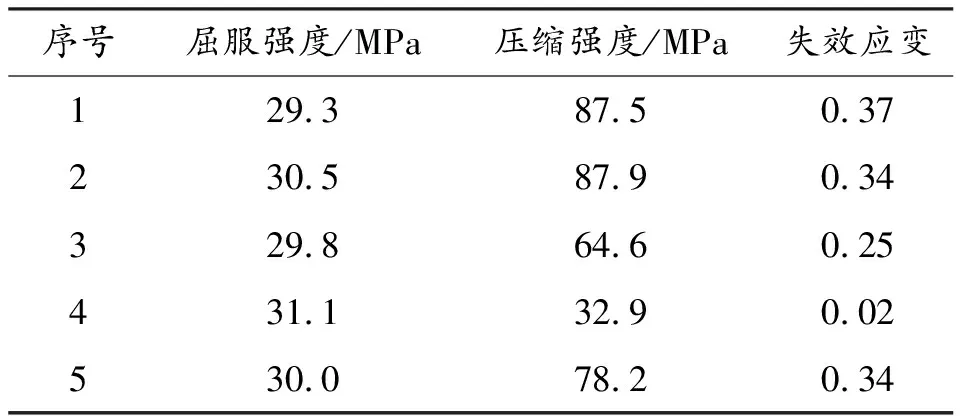

試件準靜態壓縮下真實應力-應變曲線如圖5,有關力學性能參數見表2。

圖5 準靜態壓縮下試件真實應力-應變曲線

表2 準靜態壓縮力學性能參數

從圖5可以看出,試件壓縮強度隨著PTFE含量的增加而逐漸增大,而彈性模量基本保持不變,這是由于彈性變形主要由PTFE基體中較軟的無定型態部分承擔,主要表現為無定型態非晶區的層間滑移,這一過程是可逆的,因此,5種試樣的彈性模量基本相當。在非晶態Al-PTFE反應材料中,PTFE是主要的受力組分,4#試樣中Al基非晶粉末含量占44%,56%的PTFE不能將AlNiYCoLa非晶顆粒完全包覆,因此試件受壓后沒有強化階段,僅經歷彈性階段便失效,材料的壓縮強度只有23 MPa,失效應變僅有0.06。隨著試件中AlNiYCoLa非晶顆粒含量的減少,PTFE含量的增加(3#,2#,1#),AlNiYCoLa非晶顆粒在PTFE基體中分布更加均勻,基體與增強相顆粒之間結合更加緊密,金屬顆粒的填充能夠對PTFE基體起到良好的增強作用,因此材料壓縮強度逐漸增大,總體力學性能更優。觀察2#和5#試樣可知,試樣成分中含有相同含量的PTFE,但兩者的壓縮強度分別為102.1 MPa、93.2 MPa,相差8.9 MPa左右,這是因為增強相AlNiYCoLa非晶顆粒的力學性能優于Al顆粒,因此2#試樣的力學性能更優。

從實驗結果可知,試件力學性能對Al基非晶粉末含量變化敏感,金屬粉末占比為14%~34%時,失效應變為1.17~1.23,隨金屬粉末含量變化不大,而壓縮強度由103.1 MPa降低到83.9 MPa,隨Al基非晶粉末含量增加而降低。同時比較5#和2#試件,配方中相同Al粉和Al基非晶粉末含量下,試件的壓縮強度從93.2 MPa提升到102.1 MPa,壓縮強度提升9.5%。

3.2.2 動態壓縮實驗

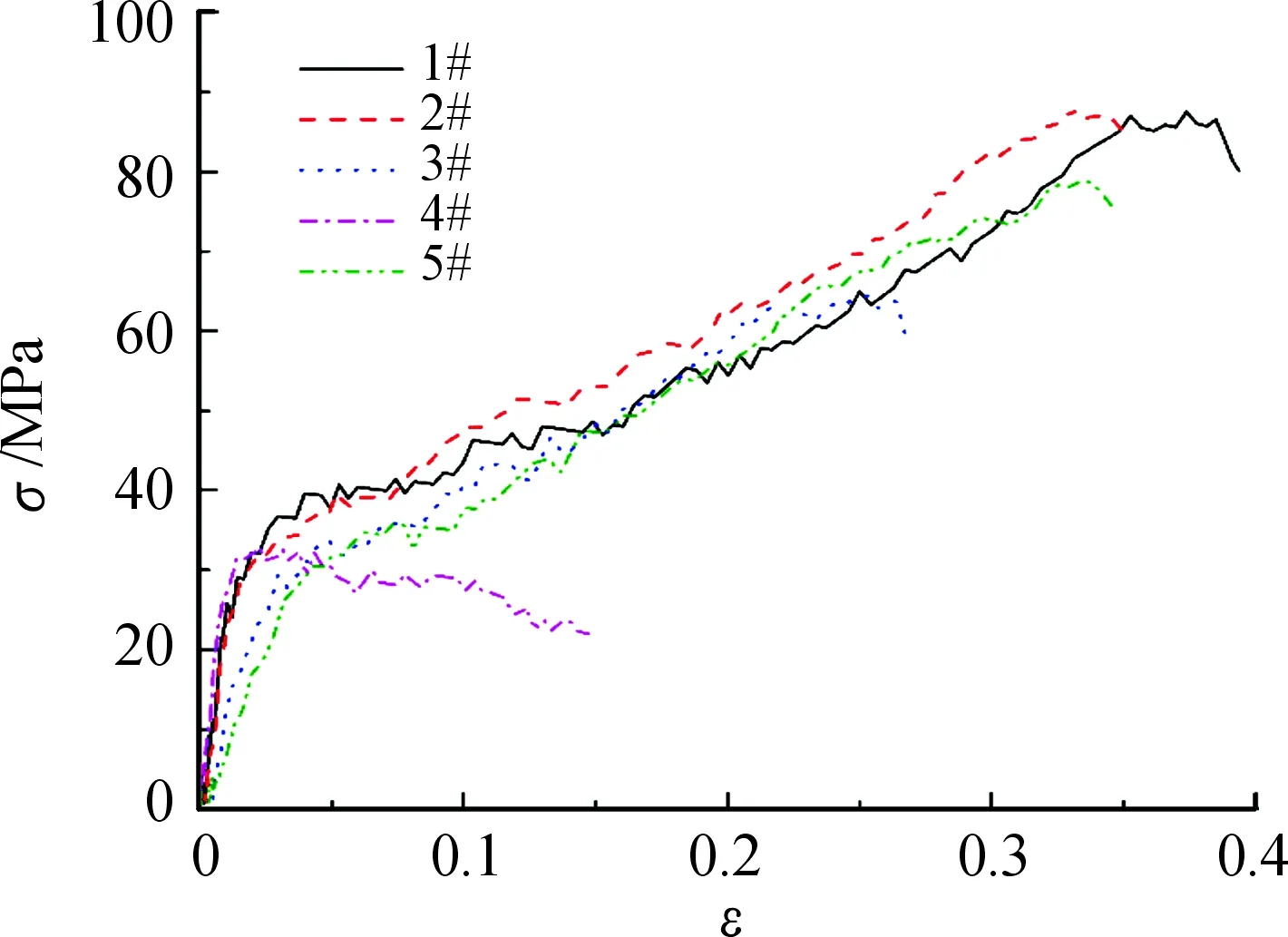

采用SHPB對1~5#試樣進行動態壓縮測試,試件在受到應變率為1 800/s壓縮后,其真實應力-應變曲線如圖6,有關力學性能參數見表3。

圖6 動態壓縮下試件真實應力-應變曲線

表3 動態壓縮力學性能參數

從圖6可以看出,與試件在準靜態壓縮條件下的表現類似,壓縮過程中試件經歷了彈性階段,強化階段和破壞階段。1~5#試樣在彈性階段承受的壓力主要由PTFE基體承擔,因此彈性應變基本相同,均為0.02;隨著應變的增大,4#試樣由于PTFE含量較少,無法對Al基非晶顆粒均勻包覆,隨即失效,其余4種試樣進入強化階段,在高分子基體和金屬顆粒增強體的雙重作用下,材料應力不斷增大,其中PTFE分子鏈存在塑性增強過程,起到整體支撐作用,Al基非晶顆粒作為增強體也承受部分壓力;隨著形變的增大,基體與增強體之間發生位移變化,由于金屬顆粒硬度較大,位移變化過程中會破壞基體,形成微裂紋,隨后試件失效。與準靜態壓縮相比,動態壓縮過程較短,材料失效應變僅為0.3左右,因此壓縮過程中機械能轉變為熱能后,基本不與外界進行熱量交換,當熱能集聚達到材料的反應閾值后,便會發生爆燃反應。

從實驗結果可知,動態壓縮條件下,1~4#試樣的壓縮強度和失效應變隨金屬顆粒含量的增加而減小,從圖6和表3可以看出,對比2#和5#的動態壓縮實驗結果,與準靜態實驗結果相似,相同制備條件下,采用AlNiYCoLa非晶粉末的反應材料壓縮強度更優,壓縮強度提升12.4%。

4 結論

1) 隨著AlNiYCoLa含量的增加,非晶態Al-PTFE反應材料的壓縮強度逐漸減小,特別是當AlNiYCoLa含量為44%時,PTFE無法將AlNiYCoLa非晶顆粒完全包覆,在受壓過程中,僅經歷彈性階段便失效。而隨著PTFE含量的增加,高分子基體能夠將金屬顆粒增強體包覆更均勻,材料壓縮強度逐漸增加。

2) 相同制備條件下且PTFE含量相同時,非晶態Al-PTFE反應材料壓縮強度優于常規Al-PTFE反應材料,采用非晶態鋁,在準靜態和動態壓縮條件下反應材料的壓縮強度分別提升9.5%和12.4%左右。