LY-2010-BH/LY-9702/LY-9802 級配床加氫催化劑在煤基裂解汽油加氫裝置中的應用

孫利民,馬 萍,陳 俊,胡曉麗,王 斌,楊紅紅

(1.中國石油 蘭州化工研究中心,甘肅 蘭州 730060;2.神華寧夏煤業集團有限責任公司烯烴二分公司,寧夏 銀川 750411)

神華寧夏煤業集團4 000 kt/a 煤炭間接液化項目為全球單套裝置規模最大的煤制油項目,烯烴二分公司1 400 kt/a 裂解裝置以4 000 kt/a 煤制油項目副產的石腦油和LPG 為原料,蒸汽熱裂解生產聚合級乙烯、丙烯,同時副產裂解汽油等產品,總烯烴規模達1 000 kt/a,該裂解裝置配套的裂解汽油加氫裝置是國內煤基油生產領域最大規模的裂解汽油加氫項目[1-3]。與石油基石腦油蒸汽裂解制乙烯副產的裂解汽油相比,煤基石腦油蒸汽裂解制乙烯副產的裂解汽油中不飽和烯烴含量高、硫含量低[4-6],要求裂解汽油催化劑具有優異的低溫加氫活性和抗結焦性能,并對低硫原料有較好的適應性。中國石油蘭州化工研究中心針對煤基裂解汽油原料特點,對現有石油基裂解汽油二段加氫催化劑進行了性能改進研究,開發了煤基裂解汽油二段加氫LY-2010-BH/LY-9702/LY-9802 系列催化劑技術[7-10]。

本工作于2017 年9 月在神華寧夏煤業集團煤基裂解汽油二段加氫裝置實現裝劑應用,裝置一次開車成功,截至2021 年9 月,裝置已平穩運行47個月,且催化劑未再生,加氫產品烯烴和硫含量指標合格,滿足裝置生產控制要求。

1 裝置流程

神華寧夏煤業集團采用兩段加氫的方式對來自裂解裝置的粗裂解汽油進行加氫精制處理,C5~9粗裂解汽油經過一段低溫加氫脫除雙烯烴及部分單烯烴后,再經脫C9塔,得到C5~8和C9+組分,C5~8組分與來自循環氫氣壓縮機的H2混合,混合物料經換熱及加熱后進入裂解汽油二段加氫反應器,加氫精制脫除單烯烴及硫、氮等雜質,反應器出口物料經冷卻后進入脫C5塔,分餾出C6~8及C5組分,C6~8餾分進入芳烴抽提裝置進一步處理后,最終用于三苯產品和芳烴抽余油的生產。裂解汽油二段加氫反應器分上、下兩個催化劑床層,上床層催化劑裝填高度為1 850 mm,下床層催化劑裝填高度為5 460 mm,催化劑床層自上而下依次裝填LY-2010-BH/LY-9702/LY-9802 系列催化劑,上下床層之間設有急冷油通道。

2 催化劑物性

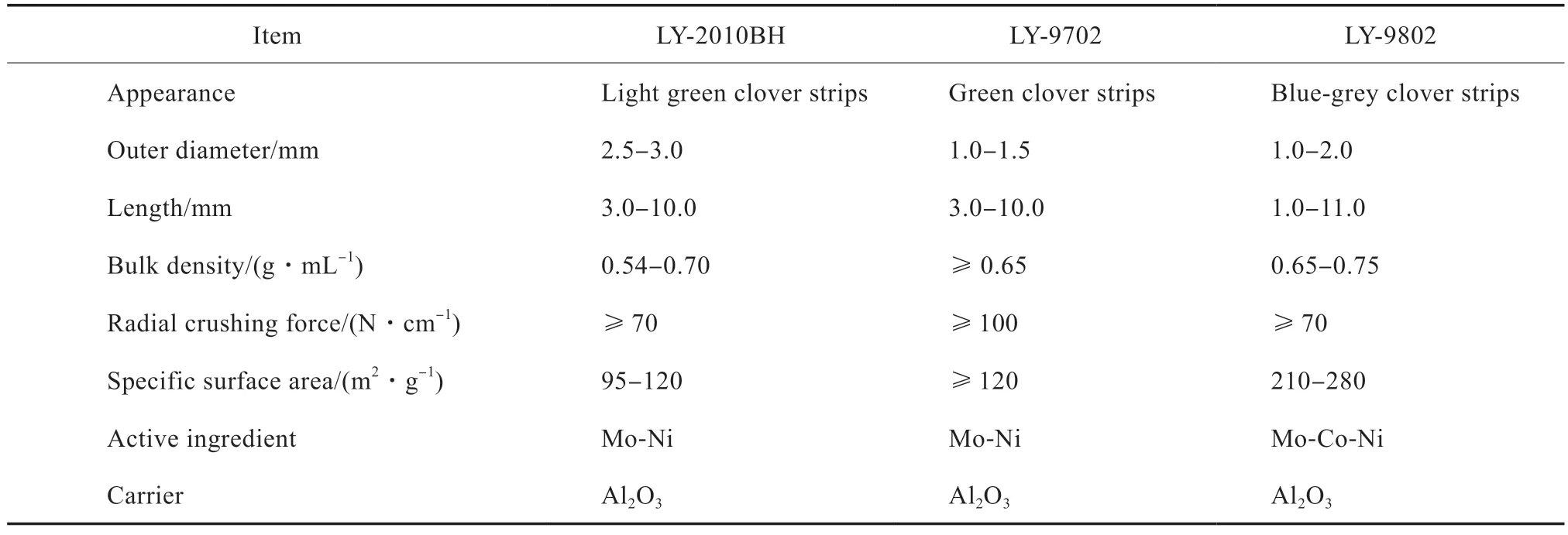

裂解汽油是乙烯工業的重要副產物,因富含50%(w)以上芳烴而成為生產基本有機化工原料芳烴的重要來源[11-13]。裂解汽油中含有一定量的不飽和烴及硫、氮等雜質,用于抽提芳烴前工業上通常采用兩段加氫的方式進行精制處理,一段加氫主要用于脫除易聚合結焦的二烯烴,二段加氫用于飽和一段剩余的烯烴,并脫除硫、氮等[14-15]。工業裝置催化劑采用級配裝填的方式進行裂解汽油二段加氫,以實現裝置長周期穩定運轉。LY-2010-BH為加氫保護劑,具有較大的孔體積及容膠能力,主要用于脫除高溫下極易聚合生膠的二烯烴,避免反應器壓降累積;LY-9702 催化劑具有優異的烯烴加氫活性,以脫烯烴為主、脫硫為輔,主要用于脫除單烯烴;LY-9802 催化劑具有優異的脫硫、脫氮活性,以脫硫為主、脫烯烴為輔,主要用于脫除硫、氮等雜質。表1 為LY-2010-BH/LY-9702/LY-9802系列加氫催化劑的理化性質。

表1 催化劑理化性質Table 1 Physical and chemical properties of catalysts

3 催化劑預硫化工藝條件

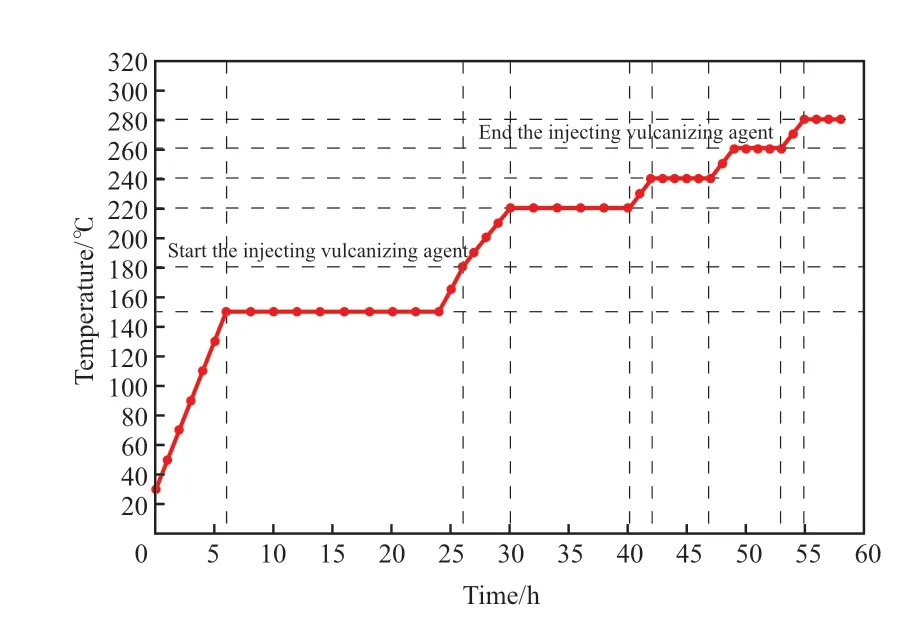

催化劑和加氫保護劑均以氧化態形式裝填,投料前需對催化劑進行硫化,將金屬氧化物轉化成具有更高活性的硫化物[15-17]。以二甲基二硫醚為硫化劑,采用干法硫化法進行催化劑預硫化,硫化過程中系統壓力控制在1.8~2.0 MPa,采用循環氫將催化劑床層溫度升到180 ℃時,系統開始注入硫化劑,注入速率125 kg/h,系統循環氫量不低于70 000 Nm3/h,硫化曲線見圖1。

圖1 催化劑硫化曲線Fig.1 Sulfuration curve of catalyst.

4 催化劑工業應用情況

4.1 原料性質

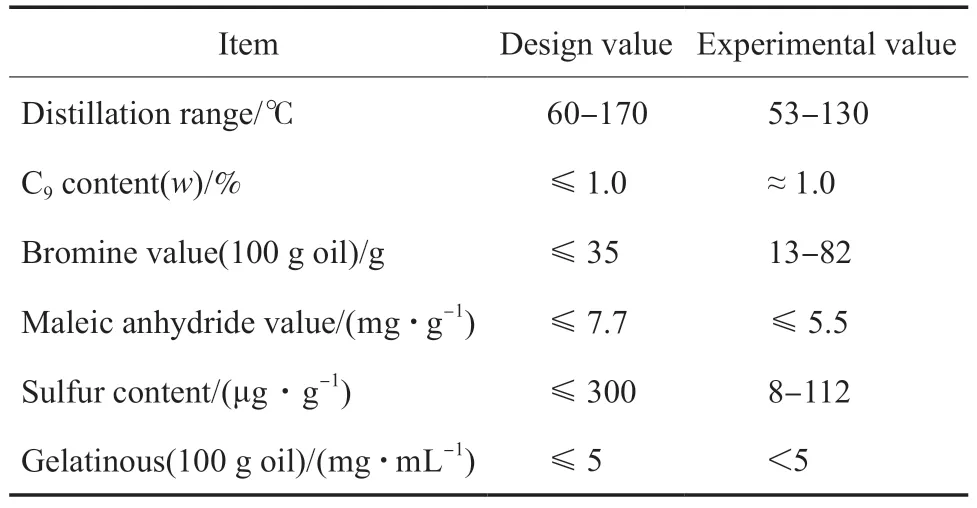

裂解汽油二段加氫原料主要為C5~8餾分,原料性質見圖2 及表2。結合圖2 和表2 可知,與石油基裂解汽油原料相比,原料中共軛雙烯烴含量和水含量基本相當,且都在通常范圍內,但溴值含量高、主要集中在40~60 g(基于100 g 原料油,溴值有明顯波動,與原料中C5含量波動有關);總硫含量低,主要集中在20~60 μg/g;石油基裂解汽油原料溴值通常為20~40 g、總硫含量80~300 μg/g。原料溴值含量高,要求催化劑兼具優異的加氫活性和抗結焦性能;原料硫含量低,催化劑運行過程中會存在失硫而失活的風險,要求催化劑對低硫原料有較好的適應性。

表2 原料性質Table 2 Properties of feedstock

圖2 原料的溴值(a)、硫含量(b)、水含量(c)及馬來酸酐值(d)Fig.2 Bromine value(a),sulfur content(b),water content(c) and maleic anhydride value(d) of feedstock.

4.2 裝置運轉情況

2017 年9 月25 日,煤基裂解汽油二段加氫裝置投油開工,開工過程反應床層升溫平穩,產品質量短時間內達到技術指標。裝置開工以來,催化劑一直保持穩定運行,2020 年5 月裝置大檢修,裂解汽油二段加氫裝置停工,但催化劑未進行再生處理,7 月底裝置檢修完畢后,重新投油開工。

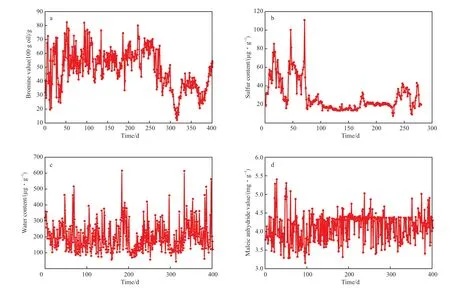

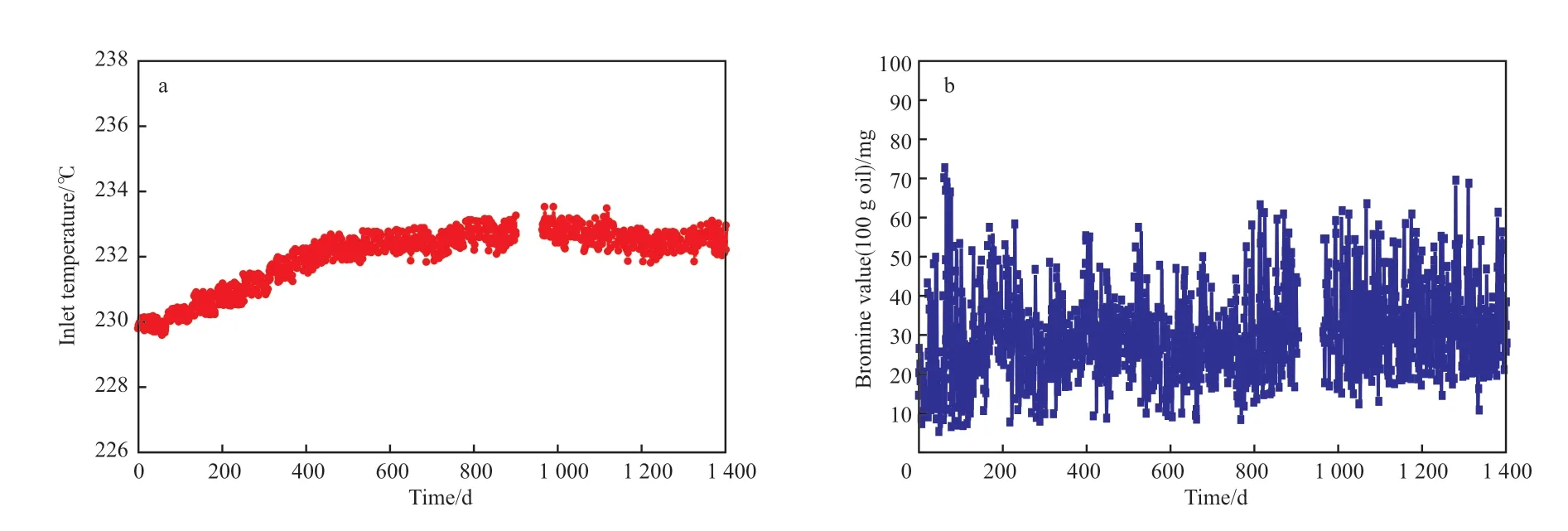

圖3 為反應器入口溫度及產品溴值變化趨勢。由圖3 可知,反應器入口溫度一直穩定在230~233 ℃,提升速率非常緩慢,催化劑長周期運轉穩定性較好;加氫產品溴值(100 g 原料油)始終低于80 mg,大部分溴值(100 g 原料油)集中在20~40 mg,遠低于小于500 mg 控制指標,催化劑具有良好的烯烴加氫活性;加氫產品硫含量一直小于1 μg/g,滿足總硫含量小于1 μg/g 的控制指標(由于裝置控制產品總硫含量小于1 μg/g,當硫含量小于1 μg/g 時,分析檢測人員都按小于1 μg/g 出具報告,故不在此繪圖統計),催化劑脫硫活性良好。

圖3 反應器入口溫度(a)及產品溴值(b)變化趨勢Fig.3 Viaration trend of reator inlet temperature(a) and bromine value of product(b).

截至2021 年9 月,裝置已穩定運行47 個月,且所用催化劑未再生,工業應用期間,反應器入口溫度230~233 ℃、反應溫升30~55 ℃、進料量23~27 t/h、床層總壓差50~100 kPa,加氫產品溴值(100 g 原料油)小于80 mg,總硫含量小于1 μg/g。從近4 年的裝置運行壓差來看,投油初期壓差為50 kPa,目前壓差90~100 kPa,在裝置進料烯烴含量較高的情況,床層壓差漲幅較慢,說明催化劑具有優異的抗結焦性能。

5 結論

1)級配床LY-2010BH/LY-9702/LY-9802 系列加氫催化劑在煤基裂解汽油加氫裝置應用,神華寧夏煤業集團應用結果表明,催化劑在穩定運行47 個月后,反應器入口溫度依然穩定在230~233 ℃,加氫產品溴值(100 g 原料油)低于80 mg,硫含量低于1 μg/g,完全滿足煤基油裂解汽油二段加氫裝置的生產技術要求,系列催化劑具有優異的低溫加氫脫硫、脫烯烴活性,長周期穩定性及較強的抗結焦性能,同時對低硫原料具有較好的適應性。

2)催化劑在神華寧夏煤業集團的成功應用,實現了向煤化工應用領域的突破,同時也積累了寶貴的裝置運行經驗,對國內其他同類裝置的運行具有重要的借鑒和指導意義。