琴江特大橋連續梁張拉BIM 技術的應用

劉國平

(中鐵二十一局集團第四工程有限公司,陜西西安 710065)

1 工程概況

興泉高鐵琴江特大橋連續梁體全長113.1 m,梁體結構為變高度、變截面單箱單室箱梁,底板和腹板局部均按直線線性向內側變薄。其他數據為:中支點截面中心線處梁高3.8 m,跨中11 m 直線段及邊跨14.1 m 直線段截面中心線梁高2.5 m,梁體下緣采用二次拋物線結構;梁體橋面寬度為6.6 m;主梁為標準設計,邊孔現澆梁段長3.1 m,其余梁段長分別為4 m 和4.5 m;邊支座中心線至梁端0.6 m。預應力連續梁張拉采用BIM(Building Information Modeling,建筑信息模型)技術進行施工和管理。

2 技術要求

2.1 混凝土技術要求

各梁段預應力鋼絞線張拉應在該梁段混凝土強度達到設計規范值的95%,彈性模量達到設計規范值的100%,張拉時梁體混凝土齡期>5 d 方可張拉,預應力鋼束應采用雙控措施在兩端同步張拉,張拉伸長量誤差保證在6%之內;預施應力取值來源于油壓表讀數,校核取決于預應力筋伸長值。

2.2 鋼絞線張拉順序

預應力張拉先長束后短束左右對稱進行,最大不平衡束不應超過1 束,先腹板束,后頂板束,從外到內左右對稱進行。預應力張拉伸長量計算公式為:

式中 P——鋼絞線張拉端拉力,N

x——從張拉端至計算截面的孔道長度,m

L——鋼絞線長度,mm

θ——從張拉端至計算截面曲線孔道部份切線的夾角之和,rad

k——孔道每延米局部偏差對摩擦的影響系數

μ——鋼絞線與孔道壁的摩擦因數

Ep——鋼絞線的彈性模量,N/mm2

Ap——鋼絞線的截面面積,mm2

2.3 預應力張拉計算參數

(1)鋼絞線弾性模型Eg=1.95×105MPa=1.95×105N/mm2

(2)單根鋼絞線截面面積Ag=140 mm2

(3)鋼絞線標準強度fpk=1860 MPa

(4)孔道每米局部偏差對摩擦的影響系數k=0.002 67

(5)鋼絞線與孔道壁的摩擦因數μ=0.259

3 解決張拉技術的思路與實驗

3.1 智能張拉技術要求

3.1.1 工藝要求

(1)預應力采用雙控措施,誤差大于6%時,查明原因再進行張拉。

(2)在張拉施工前,需要根據施工現場需求,搭設簡單、安全、實用的施工作業平臺,另外現場的作業人員必須佩戴安全帽、安全帶及防護措施。

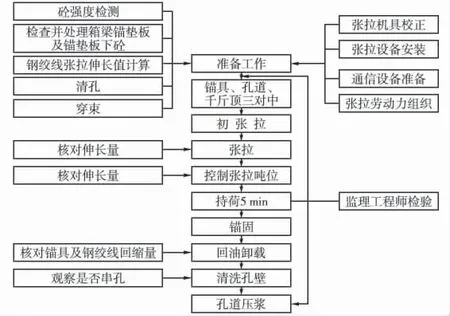

3.1.2 張拉操作步驟(圖1)

圖1 箱梁預應力張拉工藝流程

(1)安裝工作錨前,要保證錨墊板喇叭口、錨墊板與錨板接觸部清潔。把錨板和錨墊板安裝在同一水平線,波紋管插至喇叭口內最底端。

(2)安裝夾片前,要保證錨板的錨孔、夾片和預應力鋼絞線潔凈。每付夾片(兩片)用O 形膠圈套在一起,然后從鋼絞線端頭套入并用鋼管輕輕打入錨板錐孔內。為了保證受力均勻,錨板全部束上的夾片露出的長度一致,夾片的間隙均勻分布,控制在2~3 mm。

(3)安裝限位板,縱向、橫向預應力鋼束采用Φ15.2 mm 的鋼絞線,應將打有“15.2”印記的一面限位板扣裝在錨板上,限位板企口與錨板外徑相對應,各孔與工作錨錨孔一一對應。檢查錨板外圈有無損傷,是否影響與限位板的配合。

(4)安裝千斤頂,用搭設的橫向鋼管或起重設備的吊鉤把倒鏈或鋼絲繩懸掛。前端和尾端按順序平穩放置,千斤頂、限位板和工作錨圈接觸緊密,千斤頂的后面應設立防護裝置,保證工具錨安裝的正確。

(5)安裝工具錨前,工具錨應與前端張拉端工作錨對正,工具錨的夾片要均勻緊密。保證錨板錐孔表面和工具夾片內潔凈,錐孔表面和工具夾片外表錐面涂潤滑劑。

(6)張拉前要檢查連接管路,檢查管路是正確與接線端口緊密,張拉系統是否安全可靠。張拉時出現斷絲現象,可先用卸錨器松錨,然后移動鋼束,用單孔小頂進行張拉,能夠縮短千斤頂占用長度。出現滑絲,首先采用單孔補張,補張不成功時可用疊加錨環法處理。作業過程中,現場操作人員應處在安全位置,不得擅自離崗。

3.2 縱向預應力張拉施工

3.2.1 預應力張拉程序

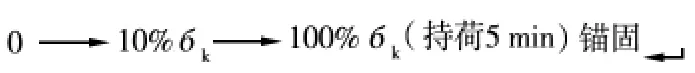

縱向鋼束采用兩端對稱張拉,設計采用高強度低松弛預應力用鋼絞線,張拉程序見圖2,其中,бk為錨下張拉控制應力。

圖2 張拉程序

鋼絞線調整,按實際控制應力10%бk為初應力進行鋼絞線預調整,使各根鋼絞線受力均勻。張拉缸加油按張拉程序逐級張拉至錨下張拉控制應力。根據智能張拉顯示鋼絞線實際伸長量與理論伸長量進行仔細校核。錨固,鋼絞線張拉控制應力到位后智能張拉設備自動進行穩壓及張拉力校核,持荷5 min 后按退缸鍵進行錨固,按退缸鍵后張拉缸油壓緩慢地降至0,活塞回程,夾片自動跟進錨固。用石筆在鋼絞線上做記號,觀察鋼絞線的回縮及滑絲情況。

3.2.2 預應力張拉控制

(1)預應力筋的張拉控制應力符合設計要求。

(2)預應力張拉雙控采取張拉力及伸長值控制,張拉過程中實際伸長值與理論伸長值誤差值控制在6%,誤差值超出6%,暫停張拉并查明原因,采取相應的措施調整誤差,調整完成之后再續張拉。鋼束張拉雙控采取張拉力及引申量控制,預施應力取值來源于油壓表讀數,校核取決于預應力筋伸長值。

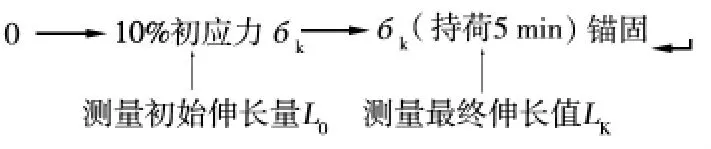

按照設計要求,初始張拉噸位按10%設計張拉力計算,后張法低松弛預應力鋼絞線張拉程序見圖3。

圖3 預應力張拉控制

張拉達到設計噸位時,檢查兩端實測引伸量之和與設計引伸量的差值是否符合要求;觀察有無滑絲、斷絲絲現象;對伸長量不符合要求的查明原因,采取補拉,做好記錄。與設計部

門聯系。

實測張拉伸長值與計算值相差不得超過6%,如有超出要查明原因,進行修正后方可繼續張拉,張拉完畢應及時壓漿、封錨。

3.2.3 縱向預應力張拉流程

(1)用高標號石蠟涂抹后才可安裝工作錨和夾片,便于退卸。

(2)安裝千斤頂,在張拉機器上錄入數據,啟動設備,千斤頂送油。張拉到由計算確定的初始張拉力時,設備自動停止送油,油壓表和鋼絞線伸長量數據會自動顯示與保存。

(3)按張拉力0→10%→100%分級張拉(圖4),設備自行調整兩張拉端張拉速度,并確保兩端鋼絞線伸長尺寸基本一致,至100%時持荷5 min,回油錨固。

圖4 縱向預應力張拉程序

(4)對比實際伸長量和理論伸長量,誤差是否符合預先設定的要求,不符合查找原因。

(5)退卸千斤頂,應按設備上的退缸鍵,并開啟油閥。

(6)活塞行程不夠,可進行多次張拉直至到達設計荷載100%,方可回油錨固,記錄好試驗數據。

3.3 豎向預應力張拉施工

施工采用YGD-350-70 型穿心式專用千斤頂,性能可靠,設有自鎖裝置。使用前通過輸出力標定值確定控制應力的油壓值。

3.3.1 預應力張拉程序

實際伸長量與理論伸長量的誤差控制在6%以內,將10%張拉力作為實測伸長量測量的初始點。

3.3.2 豎向張拉流程

(1)使用前保證錨穴、錨墊板外露面潔凈。

(2)預應力鋼棒端部外漏螺紋潔凈。

(3)安裝過程將張拉桿與張拉頭、組裝件與鋼棒端部螺紋連接,長度不小于30 mm。

(4)使六方套筒能張拉桿件頂端穿入與錨固螺母緊密鑲嵌。

(5)為了安裝千斤頂,張拉支架安裝過程中張拉桿件恰好能從張拉支架面板的中心孔穿出;安裝完成后,張拉桿件安裝鎖母,用于固定千斤頂。

(6)開啟油泵進行加荷,壓力值達到預先設計的值,在開啟油泵的同時鎖緊鏈鉗帶動六方套筒鎖緊錨固螺母。

(7)卸除載荷,千斤頂回油復位,拆除張拉工裝,按相同步驟進行其他鋼棒的張拉作業。

(8)張拉完成后,將錨固擋板從兩支無粘結預應力鋼棒端頭同時穿入,將錨固擋板推至與錨固螺母外側貼合,緊固錨固備母。

4 智能張拉技術質量檢測

4.1 檢測依據

后張拉預應力混凝土梁的預應力張拉是一道極為重要的工序,在施工過程中如何準確將設計張拉力施加于梁體直接影響梁的耐久性、安全性、剛度及施工高度。后張梁預應力損失的主要因素:混凝土收縮徐變、鋼筋松弛、錨頭變形及鋼筋回縮、管道摩阻和混凝土彈性壓縮。計算預應力鋼筋的應力時,考慮錨口及喇叭口的預應力損失。由于施工過程中諸多不確定因素及施工水平的差異,預應力損失宜根據試驗數據確定。針對管道摩阻、錨口及喇叭口摩阻損失的現場檢測報告,根據試驗數據,確定是否需要進行設計調整。

4.2 檢測

4.2.1 管道摩阻損失檢測

4.2.1.1 管道摩擦損失

預應力鋼束與管道壁接觸面產生摩擦力引起預應力損失,稱為摩阻損失。一種是由于曲線處鋼束張拉時對管壁施以正壓力而引起的摩擦,其值隨鋼束的彎曲角度總和而增加,阻力較大。另一種是由于管道對其設計位置的偏差致使接觸面增多,從而引起摩擦阻力,其值一般相對較小。

4.2.1.2 管道摩阻損失計算公式

張拉時預應力束距張拉端距離為x 的任意截面上的拉力:

式中 Pk——張拉端管道口預應力鋼束的拉力,N

Px——計算截面x 處預應力鋼束的拉力,N

μ——預應力束與管道壁的摩擦因數

θ——從張拉端至計算截面的管道彎角之和,rad

k——管道對設計位置的偏差系數

x——從張拉端至計算截面的管道長度,m

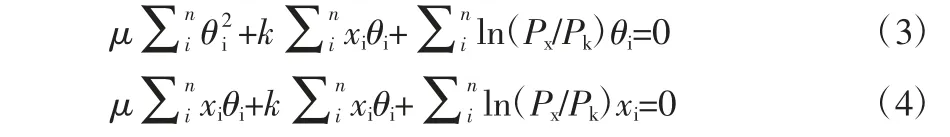

選取現場澆筑梁的n 個不同弧度的管道進行測試,每個管道測試兩次。根據力傳感器測定兩端張拉頂之下的拉力,根據式(2)并利用二乘法原理可計算管道摩阻系數和管道對設計位置的偏差系數k。計算公式見式(3)、式(4)。

4.2.2 錨口及喇叭口摩阻損失檢測

(1)檢測張拉過程中,鋼絞線不可避免與喇叭口和錨圈口接觸,產生相對滑動,產生摩擦阻力,其值應包括在張拉控制力中。

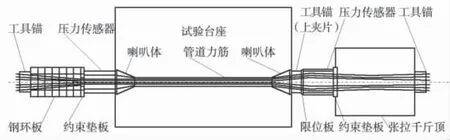

(2)檢測方法檢測在混凝土試件上實施,構件截面中心處預應力孔道為直孔道,成孔方式及錨具、錨墊板與箱梁采用的完全相同。制作一個砼長方體,尺寸為0.5 m、0.5 m、4.0 m,留有與預應力孔道相同直線孔道,兩端安裝錨墊板,用12 束鋼絞線的錨口與喇叭口測試摩阻。以此為測試平臺,采用多組錨頭和鋼絞線反復測試此項損失。錨圈口與喇叭口摩阻損失測試采用工作狀態錨頭(必須安裝夾片),通過其前后壓力傳感器測其數值,測試原理如圖5 所示。

圖5 摩阻損失測試原理

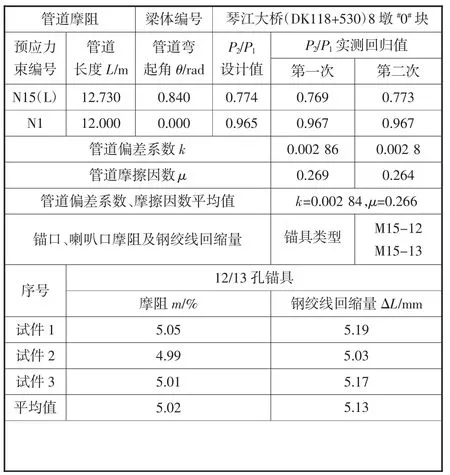

4.2.3 檢測結果(圖6)

圖6 預應力連續梁檢測報告

(1)根據琴江特大橋(52±2)×88+52 m 連續梁檢測結果,梁體管道偏差系數和摩擦因數分別為k=0.002 84 和μ=0.266。

(2)實測(M15-12、13)錨具的錨口及喇叭口摩阻損失合計為5.02%。

(3)實測(M15-12、13)錨具的回縮量為5.13 mm。

5 結論

興泉鐵路寧化跨泉南高速琴江特大橋連續梁施工過程中采用BIM 技術,將張拉技術運用于三維模型中,合理安排工程的施工進程,節約資源,縮短工期,達到了預期效果。