煤層瓦斯抽采鉆孔強弱強新型密封技術研究

孫守靖

(潞安化工集團有限公司,山西 長治 046204)

在煤炭開采過程中,瓦斯抽采是預防瓦斯災害、保證煤礦安全生產的根本措施。在瓦斯抽采過程中,鉆孔封孔的有效性是高效抽采瓦斯的基礎[1-2]。

目前我國煤礦在鉆孔密封方面采用的鉆孔密封法主要有“兩堵一注”帶壓注漿法[3]、囊袋封孔法[4]、動態密封法[5]及聚氨酯封孔[6]等方法,僅做到對孔周裂隙的初次及二次密封,無法實現密封段孔周煤體裂隙的有效持續密封,沒有從根本上解決瓦斯抽采效率低的問題[7]。

本文針對此問題,提出采用強弱強新型密封技術改善瓦斯抽采效果,解釋了強弱強新型密封技術的密封原理并對其機理進行研究,然后進行現場驗證,最終為實現采掘工作面精準抽采提供參考。

1 強弱強新型密封技術原理

20世紀80年代,周世寧院士[8]提出了主動式測壓法,其基本原理是“固封液,液封氣”,即利用液體作為封孔物質, 解決固體物質無法嚴密封閉鉆孔周圍裂隙的難題,在整個密封過程中,密封液的壓力始終略高于瓦斯的壓力, 從而阻斷瓦斯的泄漏[9]。在密封液液體段的兩端處用高強度水泥基材料進行封堵,而密封液用柔性弱強度粘液密封材料,這樣就形成了用固體封堵液體、用液體封堵氣體的密封系統[10]。

原理表述具體為:①鉆孔密封段兩端強支護技術:在封孔段兩端采用較長囊袋式注漿,通過注入一種具有膨脹性與早強性的密封材料,將整個鉆孔的封孔段全部支護起來;②鉆孔密封段中間弱支護強滲透技術:通過壓力注漿,使漿液粘結在孔壁煤裂隙上,在滲透壓力梯度的作用下,生成較強的粘結力,以便完全密封氣體泄漏通道;③動態密封系統:壓力為0.3~ 0.4 MPa的高壓空氣將儲料罐內的弱強度密封粘液通過注漿管壓入鉆孔內,剩余部分的弱強度密封粘液會殘留在外罐內并與孔內粘液形成動態均勻,從而實現動態密封[11]。

強弱強新型密封技術結構原理包括兩個系統:靜態注漿系統和動態注漿系統。靜態注漿系統的具體工藝為:把抽采管指定位置安置囊袋作為堵頭,通過帶有花眼的注漿管Ⅱ,把高強度水泥基固化漿液壓入鉆孔中固化封孔段,長度分別為L1和L3。工藝結構設計如圖1所示。

強弱強新型密封技術動態系統的具體封孔工藝為:高壓空氣以0.3~0.4 MPa的壓力把儲料罐中的弱強度密封粘液通過注漿管I壓入鉆孔內,直到L2段被上述材料充滿,而剩余的部分弱強度密封粘液將殘留在外部料罐并與孔內密封粘液形成動態均勻,從而形成動態密封。在瓦斯抽采負壓的作用下,弱強度密封粘液會滲入鉆孔封孔段周圍的煤體中,形成“固封液,液封氣”。通過以上注漿密封工藝增大裂隙中氣體的流動阻力,阻隔外部空氣的導入,減少孔內的漏風量,從而提高鉆孔的瓦斯抽采濃度,改善瓦斯抽采效果,確保瓦斯抽采系統的高效性。

2 現場工業性實驗

2.1 工作面概況

本次現場試驗在潞安某礦2102工作面進行,現場鉆孔為本煤層近水平瓦斯抽采鉆孔。工作面開采煤層屬二疊系下統山西組下部的3號煤層,煤層賦存穩定,煤厚變異較小,煤層結構較簡單。潞安某礦2102工作面傾斜長度約270.56 m,走向長度878.3 m,工作面可采長度799.87 m,煤層瓦斯含量7.5~8.5 m3/t。

2.2 現場試驗

2.2.1 鉆孔現場布置

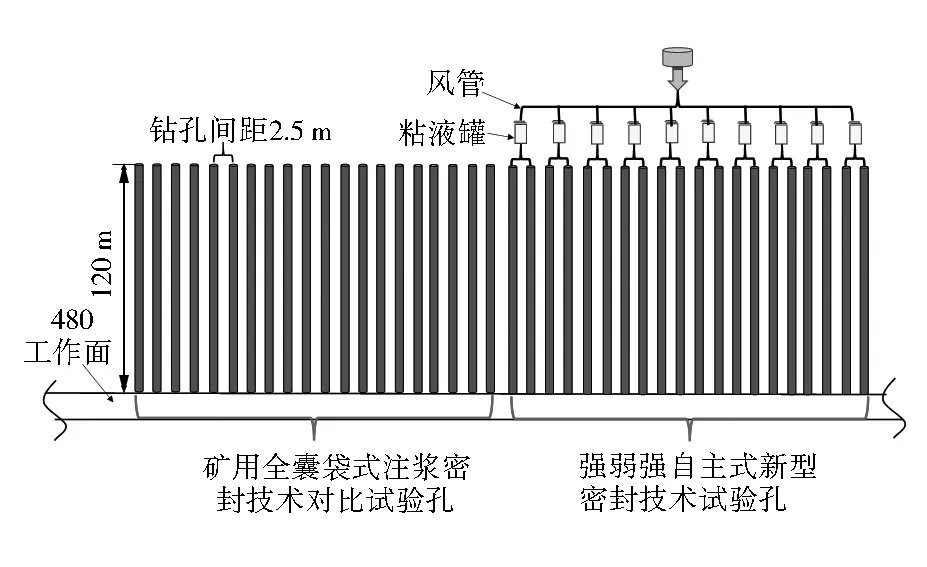

為了考察強弱強新型密封技術的實際應用效果,在現場試驗時,采用鉆孔組的方式進行。共實驗鉆孔數40個,其中新型密封技術試驗孔20個,全囊袋注漿試驗孔20個。封孔完成后,對40個孔的瓦斯濃度進行了歷時1個月的監測。其中鉆孔深度為120 m,傾角為0°,方位角185°,鉆孔間距2.5 m,鉆孔直徑為120 mm。

圖2 2102工作面鉆孔布置示意

2.2.2 鉆孔密封及現場實施效果分析

在現場試驗鉆孔施工完成并密封后,對各個試驗鉆孔及對比鉆孔每天的瓦斯濃度進行監測統計,本煤層瓦斯抽采隨著時間推移,瓦斯濃度會慢慢降低,高濃度瓦斯抽采時間是衡量本煤層密封的重要手段之一,分別對40個鉆孔的30 d抽采濃度做了統計分析,并對其平均抽采濃度進行對比考核,如圖3所示。

圖3中實驗孔與普通孔的瓦斯濃度曲線是通過取每組數據的平均值所擬合得到的。從40個鉆孔的瓦斯濃度數據可以明顯看出,優化孔的瓦斯濃度均高于普通孔的瓦斯濃度。1號~5號強弱強新型密封鉆孔瓦斯平均濃度為86.24%,1個月后,鉆孔平均瓦斯濃度為61.2%,濃度降低了25.04%;1號~5號礦用全囊袋式注漿密封鉆孔瓦斯平均濃度為65.2%,1個月后,鉆孔平均瓦斯濃度為24%,濃度降低了43.2%.

6號~10號強弱強新型密封鉆孔瓦斯平均濃度為87.06%,1個月,其鉆孔平均瓦斯濃度為68.98%,濃度降低了18.08%;6號~10號礦用全囊袋式注漿密封鉆孔瓦斯平均濃度為64.5%,1個月后,鉆孔平均瓦斯濃度為26.98%,濃度降低了37.52%.

11號~15號強弱強新型密封鉆孔瓦斯平均濃度為84.78%,1個月后,鉆孔平均瓦斯濃度為65.54%,濃度降低了19.24%;6號~10號礦用全囊袋式注漿密封鉆孔瓦斯平均濃度為67.48%,1個月后,鉆孔平均瓦斯濃度為24.84%,濃度降低了42.64%.

16號~20號強弱強新型密封鉆孔瓦斯平均濃度為84.62%,1個月后,鉆孔平均瓦斯濃度為64.24%,濃度降低了20.38%;6號~10號礦用全囊袋式注漿密封鉆孔瓦斯平均濃度為64.74%,1個月后,鉆孔平均瓦斯濃度為26.2%,濃度降低了38.54%.

為了進一步對比兩種封孔方法的密封效果,選取瓦斯濃度之外較具代表性的抽采流量(混量)進行了對比分析,具體參數結果如表1所示。

由表1可知,在30 d內,對比孔與試驗孔的抽采混量呈下降趨勢,但相較于對比孔,試驗鉆孔下降趨勢更為平緩。在30 d內,試驗孔平均抽采混量為0.026 49 m3/min,對比孔平均抽采混量為0.022 97 m3/min,即利用強弱強新型密封工藝試驗孔相較于礦用全囊袋式注漿工藝的普通孔抽采混量提升了15.32%;試驗孔30 d內抽采混量下降幅度為17.15%,第30日抽采混量均值為0.024 38 m3/min。而對比孔30 d內抽采混量下降幅度為39.01%,第30日抽采混量均值為0.018 76 m3/min。顯然利用強弱強新型密封技術密封的鉆孔的抽采混量及抽采濃度變化幅度要遠小于礦用全囊袋式的對比孔,由此驗證了強弱強新型密封技術的優越性。

表1 對比孔與試驗孔30 d監測數據均值

3 結 語

本文解釋了強弱強新型密封技術的密封原理并對其機理進行研究,然后在潞安某礦2102工作面進行現場驗證。得出了以下結論:

1) 提出了強弱強新型密封技術,通過用固體封堵液體、用液體封堵氣體的密封系統,增大裂隙中氣體的流動阻力,阻隔外部空氣的導入,減少孔內的漏風量,提高鉆孔的瓦斯抽采濃度,改善了瓦斯抽采效果,確保了瓦斯抽采系統的高效性。

2) 實踐過程中,從40個鉆孔的瓦斯濃度數據可以明顯看出,優化孔的瓦斯濃度均高于普通孔的瓦斯濃度。使用了強弱強新型密封技術現場實驗效果顯著,與原有全囊袋式密封工藝對比瓦斯濃度衰減速度明顯降低且抽采濃度提高了20%以上。

3) 利用強弱強新型密封技術密封的鉆孔的抽采混量及抽采濃度變化幅度要遠小于礦用全囊袋式的對比孔,由此驗證了強弱強新型密封技術的優越性。