變頻控制技術在煤礦刮板運輸機中的應用

陳 贊

(河南能源化工集團永煤公司新橋煤礦,河南 商丘 476600)

隨著科技的發展,煤礦采集和運輸技術得到了較快的發展,其中刮板運輸機的應用場景變得越來越多。為了提升運輸效率,企業可以在刮板運輸系統中應用變頻技術,讓刮板運輸機適應更多的運輸環境。

1 刮板輸送機機械應用特性

刮板輸送機是利用鏈條運動,將負載恒速輸送到特定的位置,它負載的大小取決于它負載轉矩的大小,因此,它具有摩擦性和負載特性,但又因它是使用鏈條連接的,鏈條具有一定的彈性,當負載突變和啟動時,其具有一定的彈性負載特性。其是否具備恒轉矩的特性取決于刮板輸送機的負載特性[1]。

刮板式采煤輸送機是在采煤全過程中最前端的一種,按照從末端到前端的一般選配余量功率不斷放大的原則,可使刮板輸送機具有較大的富余。刮板輸送機在運行過程中會受到片幫、刮卡等原因導致負載增大,在采、運煤的時候出現突然停機的情況時有發生,因此造成頻繁的重載起動,為了達到上面兩點要求,刮板輸送機配置余量的功率要大一些[2]。

比如井礦配置的刮板輸送機的功率是2×1000kW。在正常生產過程中,對其內部機頭和機尾以及驅動機各部分的電機的轉矩情況進行分析統計,大多數時候,驅動電機的運轉都在額定功率的一半以下,從而充分說明刮板輸送機的功率富余非常大[3]。

輸送機獨特的負載性質和驅動需要決定了輸送機配備的富余量多少。因片幫和刮卡等多種原因,造成負載忽然增大,此時就必須為其配備富余量比較大的驅動電機;而另外一個因素就是需要達到重載起動的應用要求。

如果轉矩的額定值達到15 倍時,就不能成功起動。在相同負載的情況下,若雙機成功起動,壓溜煤的長度再次增大,起動時的負載就可能會更大。由于重載起動的原因,需配備容量比較大的電機。

2 變頻控制技術原理

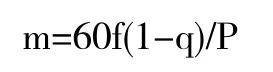

對設備供電電能的頻率進行控制,可以使變頻控制技術實現電機控制的效果,在日常實踐中,一般是把交流電源的整流轉換為直流電能信號,然后,再對其逆變,使其轉換成一種能夠同時對電壓的幅值與頻率進行控制的電能,變頻器在控制電機過程中,電壓的頻率f 與電機的轉速m 之間的關系是:

其中q 代表的是轉差率;p 代表的是磁對數。經上所述,電機的轉速m 與電壓的頻率f 成正比,當電機磁對數的值一定時,直接控制導體器件的通電斷電,對電壓的頻率進行調節,能夠滿足平滑調節電機轉速的需求。

3 刮板輸送機變頻驅動的優點

3.1 滿足軟啟動需求

以往用來處理重載起動的刮板輸送機,一般使用大功率配置的電機、雙速電動機、配備液力偶合器、電氣軟起動器等多種設備。通過礦井的使用狀態進行分析,由于功率配備的逐漸變大,上述的起動方式雖然可以解決大部分的重載起動問題,但實際的應用效果并不好,而且會使大量的資源配置產生浪費,且上述的起動方法還會受到井下電源容量大小的影響。如果使用雙電機錯峰起動的方法,可以降低大部分的重載起動轉矩[4]。

從變頻使用上進行分析,變頻驅動能夠有效解決刮板輸送機重載起動問題,而且在起動過程中可以人為進行控制,使起動的平滑性得到滿足[5]。

3.2 協調電機功率

以往刮板輸送機的拖動方式,其功率不能達到充分協調,變頻驅動無論是在起動時還是在運行時,雙機的功率都可以做到互相協調。經實踐證明,使用功率協調能夠使得頭部和尾部的多臺電機之間隨著負載的變化精準地分配功率,不會讓任何一臺電機承擔太多或太少的功率,功率協調可以大大延長設備傳動部件和關鍵部件的使用壽命[6]。根據有關部門統計,使用變頻驅動的刮板輸送機,關鍵部件的使用壽命是原來的15 倍以上。

3.3 節能減耗

使用變頻驅動技術的原因主要表現在節能減耗的特點上,其優點主要是以下幾方面:

1.加強傳動的工作效率,變頻傳動能夠降低機械傳動的環節,其傳動的效率能夠提高至96%以上,液力偶合器的傳動效率不高于90%。

2.利用變頻調速運行,改變電機的轉矩,以達到負載目的,使電機在運行時能夠保持最佳效能。加大了設備的功率,電機的額定負載功率值能夠高于95%,刮板輸送機配置電機在日常工作過程中,其負載轉矩不到一半,功率值下降為60%以下,在很大程度上導致了能量的大量浪費。使用變頻驅動,可以通過負載情況隨時對電機的輸出轉矩進行調動,使整臺電機的功率值能夠保持在95%以上,這樣能夠盡量減少無用功率,從而達到節能降耗的效果[7]。

3.利用調速的方法,縮短了電機的回轉運行進程,從而降低了電機的損耗,使電機的使用期限更長久,加強了電機的綜合使用率,減少了設備的生產成本,達到了設備節能減耗的效果[8]。

4 變頻驅動系統

4.1 系統構成

在可轉換頻率控制管理系統內,通過添加一個相關的檢測模塊,實時監控電機的電磁運行狀態,有的變頻系統內通過使用轉換控制方法來提高變頻指令的靈敏度。工作人員可通過控制回流電路與各個該設備間各設有一個互不干擾的變壓設備,實現整機電路自動適應電磁變化的實時隔離,電流流出端可以用變頻捕捉器實現對各個變頻機箱進行連接,實現對各個感應變頻電機的實時控制。

在此系統中,逆變器使用三電平逆變方法,與非門晶體管對比,它能利用較少的小元件驅動進行促使電流快速阻斷,具備良好的使用狀態,能夠有效保障運輸機在各種環境條件下平穩地使用。

4.2 系統中存在的問題

井下的條件有限,當變頻器控制刮板開動時,不能精確地把控刮板上的負荷,對變頻器正常運轉的穩定性造成極大的影響:當啟動的負荷比較大時,易使刮板機的鏈條發生斷裂現象,更嚴重者可能導致電機被燒毀,這時運輸機可能出現很大的發動電流,為整個礦產運輸系統造成巨大的干擾;當啟動的負載比較小時,因系統的啟動電流比較大,導致資源大量浪費。為了有效解決煤礦現存的這個問題,在此系統中,應該從刮板運輸機啟動電流和運輸情況這兩個環節進行,設計變頻控制系統的硬件結構,完成刮板機變頻控制及其相關抗干擾措施。

5 變頻控制系統硬件設計

變頻器的控制使用零散控制和集中管理這兩種解決方法。刮板機的現場控制和遠程控制是獨立的兩個控制方法,自動控制可以通過遠程平臺來完成,而就地控制是通過現場工人來完成的,遠程監控平臺管理可以對工人的現場操作權限進行集中管理,實現現場管理的功能,其具備較高的優先級,現場的工人具備較強的操作主動性,能夠根據現場工作情況隨時發出自動停機操作指令,提高了現場自動控制系統的可靠性。

5.1 選擇主控器型號

控制系統的產品型號是1756-L61。與其他產品相比,ControlLogix 系列的控制器內部的存儲空間比較大,當中的各項數據以及行為信號占用的大小都不超過2兆,在實際應用過程中,其最大功耗是35W。

該系統擁有超快的交互功能和便捷的IO 處理能力,而且它能夠實現傳運控制和動停控制這兩大功能。此設備運用細化的功能類型,讓使用者只需利用系統登錄功能進入設備就能夠隨時改變設備基本參數,實現用戶相應的功能需求。

5.2 網絡通訊

為有效達成刮板機的遠程控制和監視功能,在此通訊環節中,采用1756-CNB 型交互設備開始遠程交互工作,這個模塊的最大通訊數據速度一般為5M/s,數據交互初期,其電耗不高于514W,使用RG6 與軸電纜和主機設備相連接,達到對應變化頻率的需要。

5.3 電源模塊

經計算分析,各模塊的總電流約為4A,因為在選擇電源模塊時需要考慮到系統的延展性,所以,應選用1756-PA75 型號的電源,其最大的輸入電流為10A,標準使用電壓是220V,最大輸入功率為95W,這樣才可以達到現場供電要求。

5.4 IO 模塊選型

IO 模塊,在工業設備運行中主要承擔采集和控制作用,能夠實現自動輸出數據的功能,從而保證礦業生產設備的運轉。變頻控制系統的數據接受部分通常選用1756-IB32 型模塊,該模塊擁有32 個輸入點,使用的電壓在最小為10V,最大為32V,其中導通的電流在2mA 至5.5mA 之間;其數據傳出的部分型號為1756-OB32,擁有32 個對應的輸出點,內含最大為0.5A的輸出電流,連接形式是1756-TBCH;其中模擬輸入模塊使用1756-IF16,最多可輸入8 個差分型信號,所輸入的電壓在±10.5V 之間,消耗的電處于23.8V 時,內部電達到64mA;通過1756-OF4 為虛擬數據傳輸結構時,包含了4 或5 個虛擬傳輸點,內部電的壓力在23.8V 時,對應120mA 的負載電流。

6 硬件抗干擾措施

刮板機設備在開機運行時通常會出現許多能夠干擾設備的電磁現象,刮板機現場數據采集工作完成后,要把數據傳給遠程的交互平臺,在這時現場電磁干擾可能會直接影響監控信號實時傳輸,可能導致自我檢查系統運行異常。

6.1 現場干擾分析

現場干擾主要有下面三種干擾類型:

1.控制系統電源干擾:礦中用電質量不斷降低的情況下,電壓帶有沖擊性時,通過控制電源模塊可以直接進入現場控制管理系統內部。

2.通訊電纜引入干擾:主要包括煤礦的電力設備向本現場控制管理系統發出串入的干擾,或者是刮板機周圍的電磁信號出現的干擾。

3.接地電路的串入干擾其他線路。

6.2 抗干擾有效措施

6.2.1 UPS 供電

UPS 能夠保證電流穩定,用來當作現場操控設備中備用驅動電源,當控制系統發生斷電時,能夠及時接通電源,使設備能夠迅速恢復供電。在使用備用供電設備時,場地中的中控設備與礦井中的電力系統都是獨自運行的,在礦井供電系統波動較大或受到沖擊時,產生的干擾波動就不會從PLC 原件的電源進入變頻控制系統中,保證了系統安全穩定運行。

6.2.2 冗余備用

在煤礦改版機的變頻控制管理系統中,CPU 使用冗余熱備控制系統,利用冗余備用,可以保證PLC 指令被穩定運行。在控制系統正常工作過程中,CPU 的執行程序可以控制全部的模塊進行工作,同時,備用CPU 中沒有執行任何指令和程序,但仍然在熱備用工作狀態,只需跟蹤主控CPU 的運行情況即可,因兩處理器都超載的概率比較小,所以,保證了系統安全穩定運行。

7 結語

綜上所述,為了實現變頻技術在煤礦刮板運輸機中的應用,工作人員要提升運輸機的變頻效率,需要深入了解系統構成,提高對相關硬件的掌控能力,提升硬件抗干擾性,解決干擾問題。