風力發電機組變槳軸承螺栓斷裂原因分析及解決方案研究

白淑偉 卞余兵 吳秋敏

(1.江蘇龍源風力發電有限公司,南通 226000;2.山東省機械設計研究院,濟南 250031)

風力發電機組變槳軸承螺栓連接長期承受動態載荷,容易出現疲勞損壞。為提高整機安全性,對變槳軸承螺栓連接進行疲勞分析具有重要意義[1]。國內已針對該問題展開了廣泛研究,其中王明軍指出螺栓的徑向交變載荷是變槳連接螺栓疲勞斷裂的主要原因[2],提出使用均載螺母減小應力集中,降低連接螺栓的剛度,增加變槳軸承與輪轂鑄件之間、變槳軸承與葉片之間的連接剛度,嚴格控制連接螺栓的預緊力等措施,均能有效降低應力幅,增加葉片及變槳軸承連接螺栓的疲勞壽命。高培昱為尋找導致連接螺栓斷裂的根本原因,提出一種基于Schmidtand-Neuper模型的連接螺栓斷裂故障診斷方法,并驗證了該方法的合理性和可行性[3]。江純偉發現風機高強度螺栓斷裂是氫及應力共同作用下產生的氫脆斷裂,并建議嚴格按照除氫工藝中規定的時間及溫度進行控制[4]。

1 螺栓斷裂問題描述

斷裂螺栓位于變槳軸承內圈和輪轂連接處,多發生在0°位置或距其不遠處,斷裂根數一根至多根不等,且變槳軸承與輪轂連接螺栓斷面位置多數出現在螺紋嚙合第一扣和螺紋加工收尾處,具體見圖1。

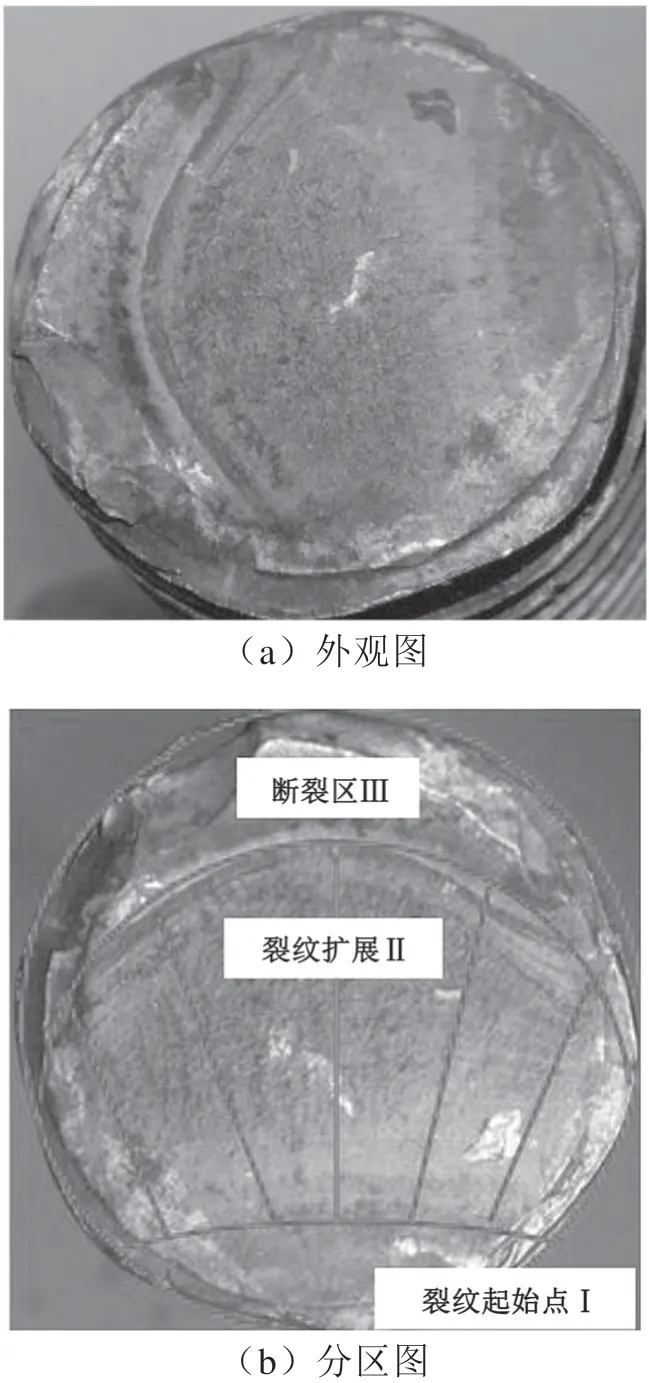

圖2螺栓斷口形貌疲勞輝紋明顯,裂源起始位置磨損嚴重;擴展區有輕微起伏現象,面積較大,約占整個斷面積的90%;斷裂區面積較小,根據斷口判斷為平斷口;斷裂面垂直于螺栓的軸向,屬于典型的疲勞斷口。該斷口可分為疲勞源區(Ⅰ區)、疲勞裂紋擴展(Ⅱ區)和斷裂區(Ⅲ區)。裂紋在Ⅰ區產生后,在交變應力作用下向Ⅱ區擴展。因為裂紋忽張忽合,所以斷口有效截面積減小。當截面上的應力大于材料的抗拉強度時,出現Ⅲ區。

圖1 變槳軸承螺栓斷裂位置

2 斷裂原因分析

根據螺栓實際工況,分析螺栓斷裂的可能原因。

2.1 預緊力不足

預緊可以提高螺栓連接的可靠性、防松能力和螺栓的疲勞強度,增強連接的緊密性和剛性。事實上,大量的試驗和使用經驗證明:較高的預緊力對連接的可靠性和被連接的壽命都是有益的,特別對有密封要求的連接更為必要。但是,若預緊力控制不當或者偶然過載,也常會導致連接失效。過低的預緊力容易導致螺栓松動,造成連接法蘭面間的相對運動,從而出現螺栓孔錯位問題。錯位后螺栓孔會造成螺栓承受剪切載荷而導致螺栓剪切斷裂。

圖2 變槳軸承斷裂螺栓斷面形貌

2.2 潤滑問題

潤滑問題影響扭矩系數,導致扭矩系數離散增大,預緊力離散增大,螺栓組聯接中各螺栓承載不均,在機組運行后導致螺栓斷裂。施加力矩與實際力矩存在偏差,若潤滑方式不標準,可能會導致螺紋之間的摩擦力增大。這樣施加的力矩會減小,導致預緊力不足,從而使抵抗扭矩的摩擦力不足。正常情況下,螺母支撐面的摩擦力分擔約為緊固力矩的50%,其中螺紋之間的摩擦力約分擔總緊固力矩的40%,螺栓約分擔10%。若潤滑不當,會導致各分擔力矩發生變化,特別是潤滑不足會導致實際施加預緊力減小時發生軸承和輪轂的相對轉動,出現螺栓承受剪切力被切斷的問題。

2.3 裝配問題

在螺栓安裝過程中,變槳軸承與輪轂的連接螺栓孔同心度無法保證,導致部分螺栓光桿在軸承和輪轂連接面處承受剪切力。當風機槳葉在變槳時會對軸承產生極大的剪切力,剪切力超過螺栓抗剪切強度時,螺栓會發生斷裂。

2.4 加工工藝問題

螺栓進行滾絲螺紋加工時,在最后一扣螺紋處存在應力集中。應力集中會使物體產生疲勞裂紋,也會使脆性材料制成的零件發生靜載斷裂。

2.5 疲勞斷裂

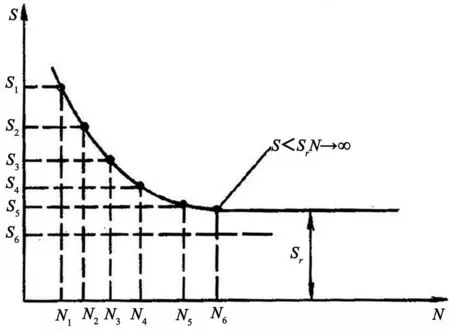

疲勞斷裂是指由于在局部應力集中或強度較低部位先產生裂紋而后裂紋擴展導致的斷裂。圖3為載荷應力幅S與導致斷裂的載荷循環次數N之間關系的圖形。應力幅S越小,疲勞壽命N越長;反之,施加的應力幅越大,疲勞壽命越短。

圖3 螺栓S-N曲線

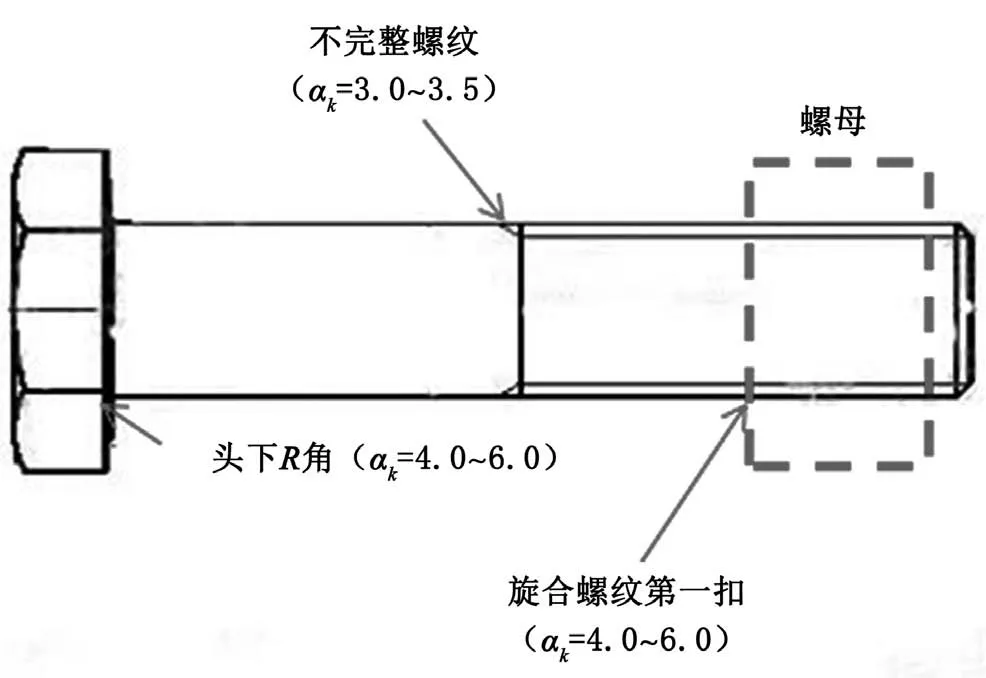

鋼制件存在一個門檻值,只要設定循環應力低于一定的振幅,無論循環次數是多少,都不會發生疲勞斷裂,而處于這個門檻的應力幅值稱之為疲勞極限。螺栓易發生斷裂區域主要包括與內螺紋嚙合的尾部(第一扣前的牙底)、螺紋不完整處和頭下圓角位置(若無圓角則不予考慮)[5]。螺栓的疲勞失效區域和應力集中系數αk的關系,如圖4所示。

2.6 延遲斷裂

如果螺栓緊固好后,經過一段時間的放置螺栓突然發生斷裂,稱這種現象叫做延遲斷裂。這種斷裂既不是過度擰緊或過載導致的靜態失效,也不是交變載荷引起的疲勞斷裂。此種斷裂原因還沒有清晰的分析研究,主要支撐論據是氫脆斷裂理論[6],即氫進入螺栓導致螺栓失效,普遍認為是由材料強度、應力集中、變形比和環境導致的。

圖4 螺栓的疲勞失效區域和應力集中系數αk

2.7 金相組織

金屬熱處理工藝存在問題,使螺栓零件組織狀態不正常,螺栓的強度和韌性等力學性能指標達不到標準規定的等級要求,導致螺栓發生斷裂。

2.8 非旋轉松動

螺栓和螺母未在松動的方向上發生旋轉,軸向預緊力也會降低。彈性變形存在著使其恢復原形的力,軸向預緊力的產生是螺栓發生彈性伸長和被連接件發生彈性壓縮的結果。螺栓的彈性伸長減小了或被連接件的彈性壓縮減小了,螺栓的軸向預緊力也將減小,導致松動。

3 解決方案

3.1 解決思路

通過對螺栓斷裂的系統性分析結果,主要從以下幾個方面分析解決。首先,螺栓孔徑向錯位導正,優化螺栓結構(存在徑向接觸也避免軸承螺栓孔對螺栓的沖擊),測試驗證更換工藝確保螺栓預緊質量。其次,在進行安裝或批量更換前需要保證螺栓的金屬熱處理工藝符合相關力學標準,即要進行金相組織化驗和力學性能測試。再次,建立螺栓更換質量控制規范,保證施工人員正確操作。進行裝配時,嚴格按照工藝規范進行安裝,包含固體潤滑劑(如二硫化鉬)的涂抹標準、液壓站的數值校核、變槳軸承和輪轂裝配孔的同心度以及施工力矩等。最后,通過斷口分析方法進行研究。斷口分析包括肉眼觀察或使用光學或電子顯微鏡觀察,然后將觀察結果與已知斷裂表面類型的照片進行比較,找到相似之處,從而找到斷裂原因。

3.2 螺栓結構優化

為了解決螺栓斷裂問題,對螺栓結構進行優化,使用細徑的螺栓對變槳軸承螺栓進行更換,主要有如下優點:可有效避開由于個別機組存在裝配誤差引起的變槳軸承螺栓孔對螺栓桿部徑向方向的接觸,提高螺栓安裝容錯能力;細徑可降低螺栓載荷因子,降低螺栓安裝難度;螺栓細徑部分與螺紋部分為等強度設計,與原設計的螺栓具有力矩的一致性。

4 結語

通過檢查發現風機變槳軸承螺栓孔徑略小,當安裝不標準時易發生剪切螺栓現象。可以考慮減小螺栓光桿直徑,減細螺栓桿部,使螺桿桿部直徑小于螺紋小徑,使得螺栓更易伸長和彎曲,也使系統變得不易松動,內力系數比較小。變槳軸承螺栓斷裂機理是非常復雜的問題,需要結合現場實際和相關理論不斷進行探索研究。