精密活塞桿加工制作工藝研究

杭文偉

(江蘇新合益機械有限公司,無錫 214156)

活塞桿通常用于工程液壓、機械氣動等結構。作為執行反復動作的重要連接部件,活塞桿需要具備較強的交變載荷承載能力。因此,活塞桿的制作加工質量和加工精度會影響其使用性能。活塞桿的加工制作工藝的影響因素較多,主要包括刀具角度、裝夾定位及切削參數等[1]。

1 活塞加工工藝的研究意義

活塞是柴油發動機最重要的部件之一。因為高溫和高壓下承受重復的交替載荷,它被稱為內燃機的核心。它的工作狀況與提高高速柴油機燃油效率和耐久性直接相關,并直接影響內燃機的排放性能。活塞的結構和工作環境非常復雜。工作狀態下,它受高壓氣體壓力、慣性力、橫向壓力和高速往復運動引起的摩擦等周期性載荷的影響,存在機械應力和機械變形。高壓氣體燃燒產生的高溫使活塞頂部甚至整個活塞都很高,而不均勻的溫度分布導致活塞存在熱應力和熱變形。熱載荷和機械載荷耦合將導致活塞裂紋、活塞環固井和鋼瓶拉動,因此活塞設計在內燃機設計中至關重要。

2 精密活塞桿

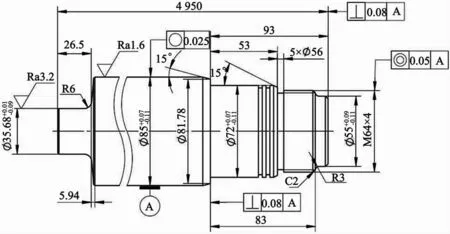

活塞桿主要是用于引導油缸或者氣缸中的活塞做反復直線運動的重要連接部件,是油缸、氣缸執行運動的關鍵受力零件。活塞桿通常采用不銹鋼材或高碳鋼材制作。鋼材表面一般會通過鍍鉻方式進行處理,避免鋼材出現腐蝕、生銹的問題,如圖1所示。活塞桿具有桿身較長、桿徑較細的結構,同時機械強度和剛度較強。活塞桿極易受到加工工藝的影響,如出現活塞桿存儲不當或者加工過程中溫度太高等情況,都可能會使活塞桿發生變形或彎曲問題[2]。因此,活塞桿的加工工藝具有較高的制作要求。

圖1 活塞桿(單位:mm)

3 活塞桿加工工藝分析

活塞桿具有中空細長、一段較粗、一段實心的結構特點。因此,使用鍛造成型或者鑄造成型的制作工藝無法制作出高質量的活塞桿。如果通過焊接工藝制作活塞桿,從材料節約方面考慮,需要對活塞桿進行拼接和焊接操作。使用焊接的方式會使活塞桿出現變形,因此制作人員需要預留充足的加工量,才可以保證制造工藝符合生產需求,且焊接的方式工藝性較差。如果使用變形量較小的活塞桿摩擦焊接,可能會無法保障活塞桿的可靠性和抗拉強度。在活塞桿生產制造中,通常使用棒料直接加工的方式,加工工藝有調質、粗加工、磷化、鋸以及精加工[3]。棒料加工方式存在加工量大、材料使用效率較低的問題,但可以不用額外設計加工工裝模具,加工工序簡單,適用于對活塞桿的小批量或單件制造生產。活塞桿生產數量的增多,也體現出棒料直接進行加工制造方式的不經濟性和不合理性。根據活塞桿的特征,使用擠壓工藝或者鐓鍛工藝的制作方式可以減少制造工藝量,提高鋼材的利用率,且工藝性較好。擠壓制作工藝可以實現活塞桿的大批量生產,同時具有較好的經濟性和工藝性。雙肘桿鐓鍛制作工藝需要選擇較細的棒材,將棒材的一端鐓粗后進行加工,能夠節省制作材料,減少生產加工工序。

4 活塞桿制作關鍵工序的相關要求

活塞桿的制作加工需要嚴格控制摩擦面與軸之間的同軸度,同時對摩擦面與臺階之間的垂直度有較高要求。在預熱處理中,活塞桿極易出現變形問題,需要為活塞桿端面穩定化和固溶化預留充足的余量,為活塞桿后續噴涂的圖紙校準提供便利。在活塞桿穩固化處理后,在進行半精加工時,需要注意活塞桿各個部位的彈性,避免出現活塞桿變形的問題。在活塞桿摩擦面半精加工和粗磨加工時,需要預留充足的距離,避免在活塞桿噴涂后錐面與環槽位置過硬,需要對其進行預加工后再開展噴涂工作。

5 雙肘桿鐓鍛工藝

5.1 雙肘桿鐓鍛裝置和工作原理

雙肘桿鐓鍛制作工藝是利用雙肘桿機構,將制作壓力機產生的垂直壓力變成水平鐓鍛力。在使用鐓鍛制作活塞桿時,肘桿傾角的度數減小,會使水平鐓鍛產生的壓力增大。當鐓鍛處于終點位置時,產生的壓力達到最大值。雙肘桿鐓鍛制作工藝適用于中間帶或頭部帶長軸類法蘭鍛件[4]。雙肘桿鐓鍛裝置如圖2所示。

5.2 模具設計

活塞桿模具有垂直和水平兩種分模線方向。在充分考慮活塞桿鍛件種類豐富性和模具經濟性后,根據精密活塞桿的特征和種類,結合雙肘桿鐓鍛制作裝置的工藝特點,合理設計活塞桿模具。首先,需要分析活塞桿部件圖,確定活塞桿的種類和樣式;其次,根據活塞桿的圖紙設計制作雙肘桿鐓鍛模具,確認活塞桿制作工藝;最后,按照活塞桿部件圖紙計算尺寸、變形量,確定成形、聚集工序,如圖3所示。

圖2 雙肘桿鐓鍛裝置

圖3 鐓鍛鍛件圖

參照雙肘桿鐓鍛制作裝置,設計活塞桿夾持鐓鍛模具。一方面,夾具可以用于雙肘桿鐓鍛制作裝置與活塞桿裝夾;另一方面,活塞桿鐓鍛模具可以設計成鑲塊的形狀安裝到夾具上。鐓鍛大小、形狀發生改變時,可以通過更改模具鑲塊簡化操作,同時節省模具成本。

5.3 鐓鍛工藝分析

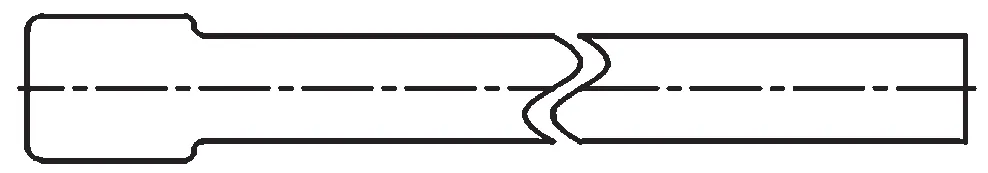

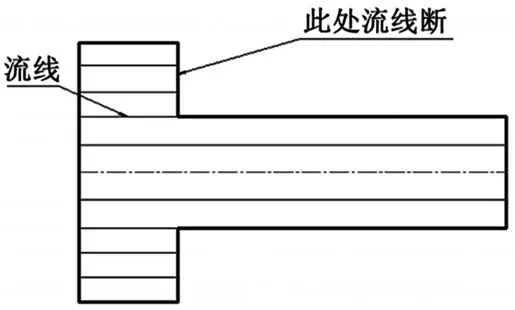

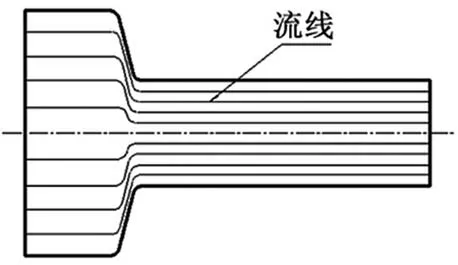

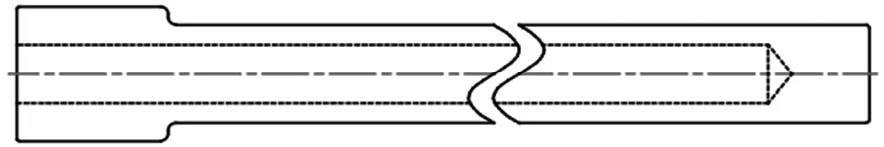

鐓鍛工藝加工流程為調質、鐓鍛成形、磷化、鋸、精加工以及粗加工。由于鐓鍛和棒料直接制作加工活塞桿部件流線不同,因此制作的活塞桿在韌度和強度方面都不同。使用棒料直接制作加工活塞桿部件的流線,如圖4所示。使用這種加工工藝極易出現流線切斷問題,降低流線切斷位置活塞桿的韌度和強度。鐓鍛工藝制作活塞桿部件,如圖5所示。使用這種工藝可以確保流線的連續性,從而保證活塞桿部件的韌度和強度。

圖4 棒料直接加工流線圖

圖5 鐓鍛鍛件流線圖

6 擠壓工藝

6.1 制定擠壓加工工藝方案

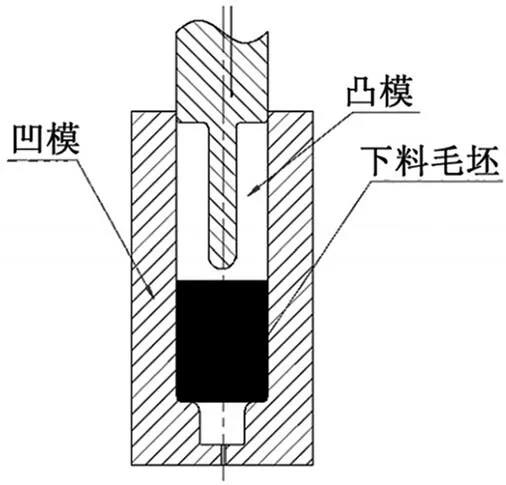

根據精密活塞桿的形狀特點,可以通過擠壓制作工藝切屑少的優點,擠壓出外形和深孔。活塞桿擠壓工藝的毛坯形狀類似于粗加工活塞桿部件的形狀,如圖6所示。通過分析鋼材的形變比、流動性以及加壓工藝的制作要求,需要利用二次擠壓對鋼材進行擠壓,再對擠壓成形的鋼材進行冷擠壓,以確保活塞桿的外觀和內在質量。

圖6 活塞桿擠壓成形圖

6.2 擠壓模具設計

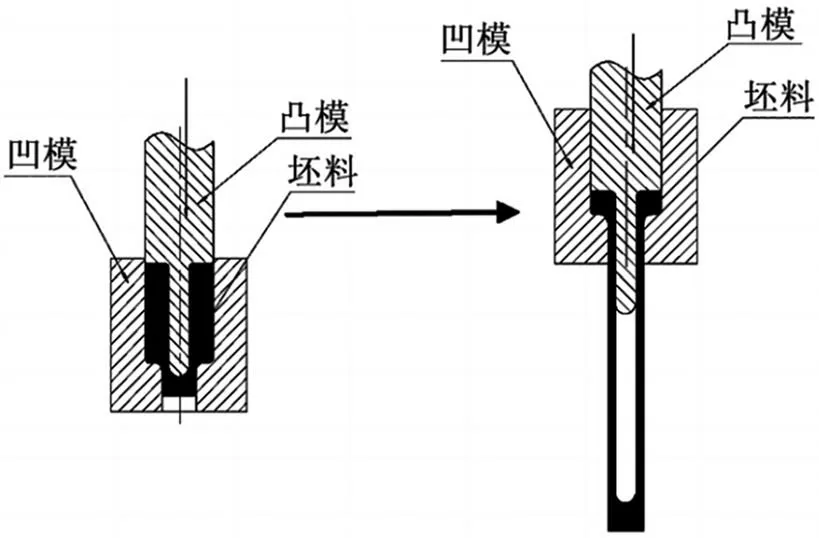

熱擠壓工序分為兩次擠壓。模具第一次擠壓可以讓鋼材初步成形,以便于第二次的擠壓;第二次擠壓可以讓鋼材基本成形[5]。當模具兩次擠壓完成后,需要通過熱擠壓成形。進行冷擠壓的主要目的是校正第二次擠壓部件,同時光整活塞桿內孔和外形。按照活塞管形狀設計擠壓制作模具,活塞管第一次擠壓模具如圖7所示,第二次熱擠壓模如圖8所示。活塞桿冷擠壓模具形狀與第二次擠壓模具形狀類似,活塞管冷擠壓產生的變形量較小,通常用于光整和校正熱擠壓活塞模具。

圖7 第一次熱擠壓膜具

圖8 第二次熱擠壓膜具

7 加工工藝的影響因素

7.1 制作刀具的影響

活塞桿制作刀具主要用于鋼材切削加工。在活塞桿粗加工過程中,鍛件車刀的刀面角度不能超過3°,鍛件輔刀面角度不能超過5°[5]。這樣設計的原因主要是在粗加工過程中活塞桿切削量較大,在旋轉切削時產生的離心作用會出現斷續的切削問題,極易造成鍛件車刀產生較大的振動使刀具斷裂。合理的設置刀具角度可以確保刀具的強度,同時可以改善切削過程中的散熱情況,提高制作工藝的效率和強度。

7.2 活塞桿變形影響

由于活塞桿的長度較長,在進行活塞桿運輸和吊裝中極易出現形變問題。在活塞桿執行動作時產生的離心作用,也會對刀具切除產生影響,出現切除不對稱情況。在使用制作中使用一頂一夾,會使活塞桿切削產生的高溫造成變形問題。此外,在切削中溫度的持續升高也會導致活塞桿直徑變大,而活塞桿經過冷卻后直線度和圓柱度的誤差將會更大。

8 活塞桿加工的主要難點

活塞桿的桿身不僅細直,而且長度較長。在活塞桿制作中,切削量的程度會影響鍛件的加工精準程度、切削產生的熱量大小以及切削力度的大小。在活塞桿加工時,切削量較小會使加工時間變長,從而影響鍛件加工效率,同時會對活塞桿的形變度產生影響。控制活塞桿制作加工時的切削量,可以通過鍛件的半精加工和粗加工過程改變徑向切削產生的分力,降低切削溫度。在桿徑較長的活塞桿加工中,需要選擇韌性強度較大的鋼材,使用切削量較小的刀具,通過小切深、多走刀減少產生的振動,從而提高刀具的剛性。

9 結語

活塞桿是執行反復動作的重要連接部件,需要具備較強的機械強度和抗疲勞強度。因此,活塞的制作加工要求較高,對耐磨性和同軸度的要求也較高。活塞桿的制作加工質量是否優良,一定程度上影響著其性能和使用性能。活塞桿具有桿身細長的特點,使用棒料直接制作加工方式制作難度大。因此,需要在活塞桿的制作加工中不斷探尋更加經濟和合理的加工工藝。