基于主軸功率的刀具在線監測系統

謝 亮 劉 眾 謝 賽

(北京天瑪智控科技股份有限公司,北京 101300)

在機床加工過程中,刀具情況是機床加工過程中的重要影響因素。刀具異常包括刀具斷刀、刀具崩刃、刀具掉落以及刀具繞絲等,會嚴重影響加工。在連續多個刀具進行加工的過程中,后續的刀具可能因為前一個刀具的加工不到位而損壞,造成一連串的刀具故障[1-2]。這不僅影響了正常生產,也增加了更換新刀具的成本。另外,現有的刀具壽命一般靠計算使用次數來確定。一個刀具在到達一定的使用次數后,即使還沒有完全達到報廢的程度也不再使用,造成了一定的浪費,沒有完全發揮刀具的應有價值。因此,如何有效實現刀具狀態監測是提高生產效率、降低刀具成本和加工質量的關鍵因素之一。

目前,刀具監測手段一般分為兩大類,分別為直接測量方法和間接測量方法[3]。直接測量方法通常是通過直接測量刀刃的外觀和幾何形狀的變化來確定刀具的當前狀態。這種測量方法不能在加工時進行測量,必須等待當前加工完成后執行專用的測量程序。間接測量方法通過監測刀具在加工過程中某些狀態信號的變化,間接反映出當前刀具的健康狀態。間接監測方法包含切削力檢測、功率信號檢測、震動信號檢測以及切削溫度檢測等。其中,功率信號檢測方法作為刀具狀態監測中一種簡單而有效的監測信號,具有信號采集方便、在線測量等優勢,是目前研究的熱點。

本文結合實際項目,在津上BO385L臥式車床(走心機)上進行測試。該機床使用的數控系統為Fanuc 0i-TD系列,同時有兩個主軸進行加工[4]。試驗中將刀具磨損實時監控系統軟件外掛于機床旁邊,實時監測刀具加工時的功率變化。當刀具數據出現異常時,立即通過提醒、報警和停機等方式自動干預加工過程,防止擴大損失。

1 刀具狀態監測原理

在機床加工過程中,主軸負載會隨著主軸的加速度、減速度、切入和切出工件而變化。主軸負載的變化導致功率在加工過程中呈現出不同的情況。每把刀具的加工曲線受加工部位、加工量、加工參數及工件材料等因素的影響,在刀具狀態監測過程中需要在每種加工參數固定的情況下進行曲線測量[5-6]。在主軸電機電壓一定的條件下,主軸功率的變化最終反映在主軸電流的變化上。因此,通過監測主軸電機的電流信號,可以反映加工過程中主軸的功率變化情況。對于電流的測量,通過使用電流互感器套在主軸伺服驅動器與主軸電機的其中一項電纜上,可間接測量主軸電機的電流變化,從而通過電流變化確定功率的變化[7]。

2 參考模型建立

2.1 刀具運行狀態參考區間自學習

刀具狀態監測需要對正常的加工曲線進行學習。在多次的學習過程中,對采集的數據進行處理和融合。對特定的工序和固定的加工刀具而言,每一次加工如果不考慮刀具的損耗和外部條件的變化,加工過程的功率曲線在理論上應該是完全相同的。在實際加工過程中,隨著時間的推移,刀具加工次數不斷積累,刀具會存在一定的磨損,刀具的切削功率會有所增加。在這種情況下,刀具的磨損情況最終體現在功率信號上。因此,對于刀具加工曲線比較模型的學習是長期的、并非一次性的[8]。

對刀具的正常加工過程進行監測時,以一定的采樣頻率采集電流數據,并按照時間點記錄實際的電流情況。通過多次的數據采集后,形成一批針對某個刀具的加工過程電流數據,然后對這批數據采用并集計算方式,分別統計每個時間點的上限數值和下限數值,最終形成兩個曲線,分別為參考曲線的上沿和參考曲線的下沿。

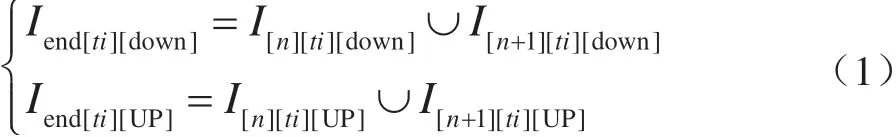

式中:[ti]表示刀具加工過程中數據采集的某個時間點;[down]表示刀具加工過程中在[ti]時間點下的所有下限的點;[UP]表示刀具加工過程中在[ti]時間點下的所有上限的點;Iend[ti][down]和Iend[ti][UP]分別表示學習完成后的下沿曲線和上沿曲線在[ti]時刻的電流值。根據學習得到的上下限曲線,再結合一定的閾值設定,可以形成一個刀具加工過程的參考曲線區間。

2.2 刀具壽命特征曲線學習

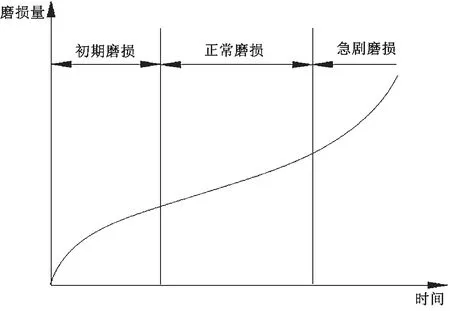

圖1是刀具磨損曲線的一般情況[9]。一把正常使用的刀具在沒有出現斷刀、崩刃等特殊情況時,正常的磨損可以分為分3個階段,分別為初期磨損階段、正常磨損階段和急劇磨損階段[10]。

刀具在初期磨損和正常磨損時不會對加工過程造成嚴重影響,只有在急劇磨損階段隨時可能出現刀具異常等情況,因為此時已經達到該刀具的壽命臨界。收集眾多處于急劇磨損邊緣的刀具加工過程的電流數據,其中I[1]表示第一組刀具的加工數據,Vt1表示在t1時間點的電流值。

圖1 典型的磨損曲線

計算每一組與其他各組的歐幾里得距離,如計算第一組和第二組的歐式距離公式為:

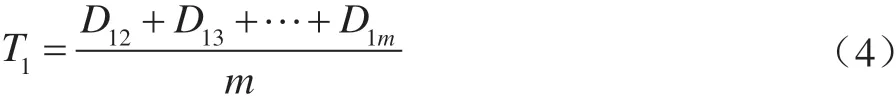

對第一組與其他幾組的歐式距離取平均值,得到I[1]組的刀具壽命特征值:

同樣的方式計算其他組刀具的壽命特征值,可以得到T2、T3、Tm的刀具壽命特征值。在所有的刀具壽命特征值中,選擇最小的一組作為后續判斷刀具壽命的模型,而對應的曲線作為該號刀具的特征壽命曲線。在該刀具的后續加工中,每當刀具完成一次加工,需要對本次刀具加工曲線與刀具壽命特征曲線的一組樣本進行歐式距離計算。如果計算結果與該刀具的壽命特征值之差小于某個范圍,則認為該刀具已經到了正常磨損的邊緣,無法繼續使用。

3 系統實現

3.1 系統硬件組成

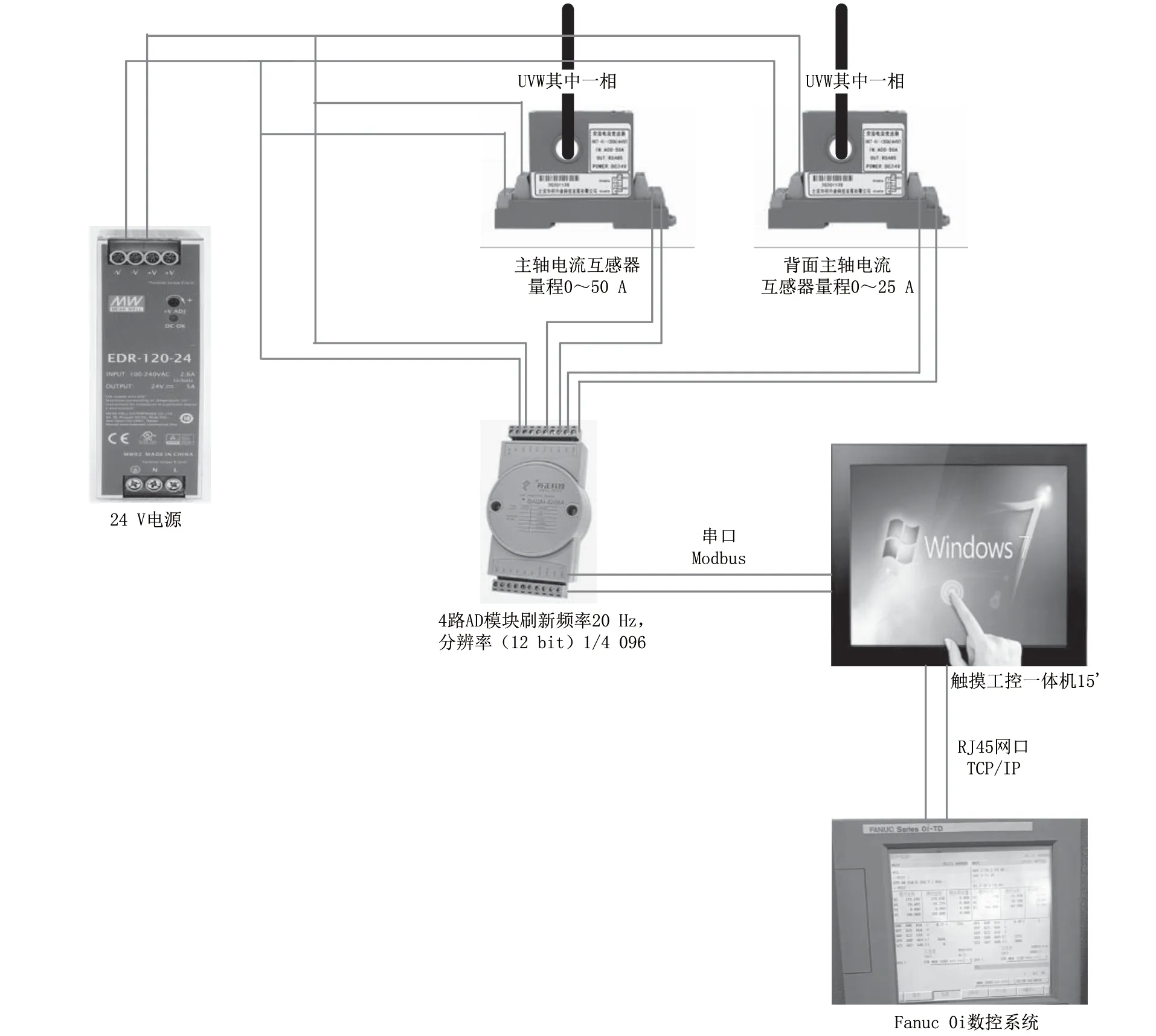

刀具監控系統的硬件組成采用基于霍爾原理的電流采集單元,針對機床主軸和副主軸的驅動電機功率選定了合適的量程。

如圖2所示,電流互感器作為數據采集單元,采集主軸電機和副主軸電機的三相電流中的某一相作為參考對象。電流互感器輸出4~20 mA單端信號,進入AD模塊進行數據轉化形成數字量。AD模塊與觸摸屏工控一體機通過RS-485總線連接,工控觸摸屏讀取當前數據并進行畫圖。

圖2 系統結構圖

工控一體機與數控銑床(Computer Numerical Control,CNC)系統通過網線連接,讀取機床當前的NC程序和刀具號,并與當前的功率圖形進行綁定,通過多次學習和測試形成一個區間。后續加工時,讀取到的實時功率與該區間在同等時間段的允許范圍進行比較,當超過允許區間后進行報警,并通過IO端口控制機床三色燈報警,停止NC程序。

3.2 測試對象

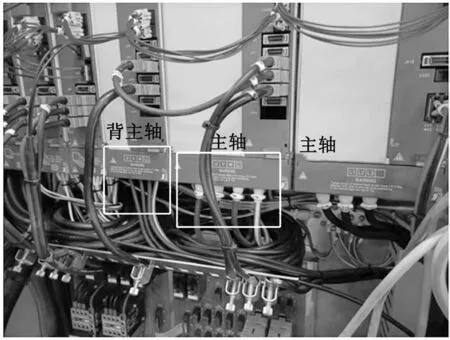

此次測試的對象為津上自動車床BO385L。該臥車有兩個主軸——一個主軸和一個背面主軸。兩個主軸的額定功率分別為11 000 W和5 500 W,對應的額定電流分別為50 A和25 A。圖3為伺服驅動器到電機的動力線纜,線纜直徑在8 mm左右。

圖3 伺服驅動器輸出線纜

為了準確測量刀具加工時的電流信號,屏蔽掉如換刀、空走等對電流采集沒有意義的動作,需要對加工的NC程序進行一定修改,在CNC系統中找出幾個備用的M代碼,將M代碼增加到NC程序的開頭,表示程序開始運行的同步信號。根據該同步信號,采集系統開始進入采集狀態,同時需要在刀具的加工過程前后增加一對M代碼,屏蔽掉換刀和空走等程序帶來的干擾數據,使采集的數據更加集中。

3.3 軟件實現

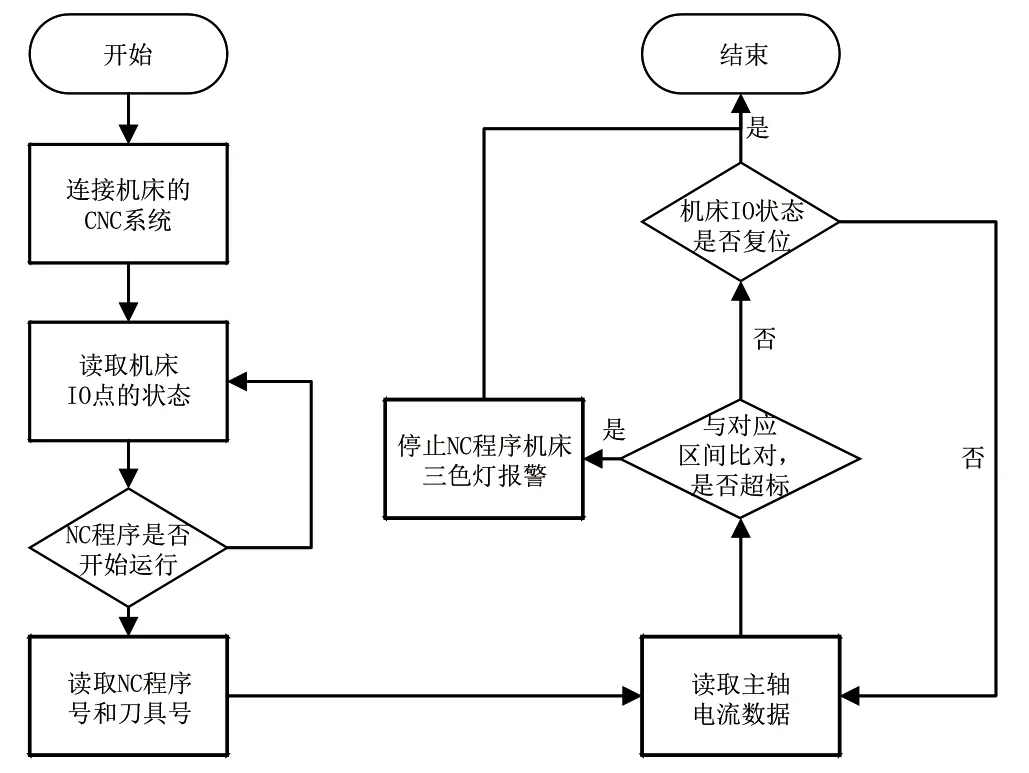

本監測系統基于Windows平臺進行測試。由于Windows系統本身的定時器無法做到精確定時,本系統通過獲取CPU的當前工作頻率和CPU的計數等方法編寫了精確定時器,可以在幾毫秒精確定時。系統的監控流程如圖4所示。

為了屏蔽掉部分干擾數據,對采集的原始數據增加了“中值濾波”和“均值濾波”等濾波算法,對加工過程中出現的斷刀、空加工等情況優化了數據比較的方式。當實際波形中連續一段時間一直超過參考圖形的上沿或是一直小于參考圖形的下沿時報警[11]。

圖4 系統的監控流程

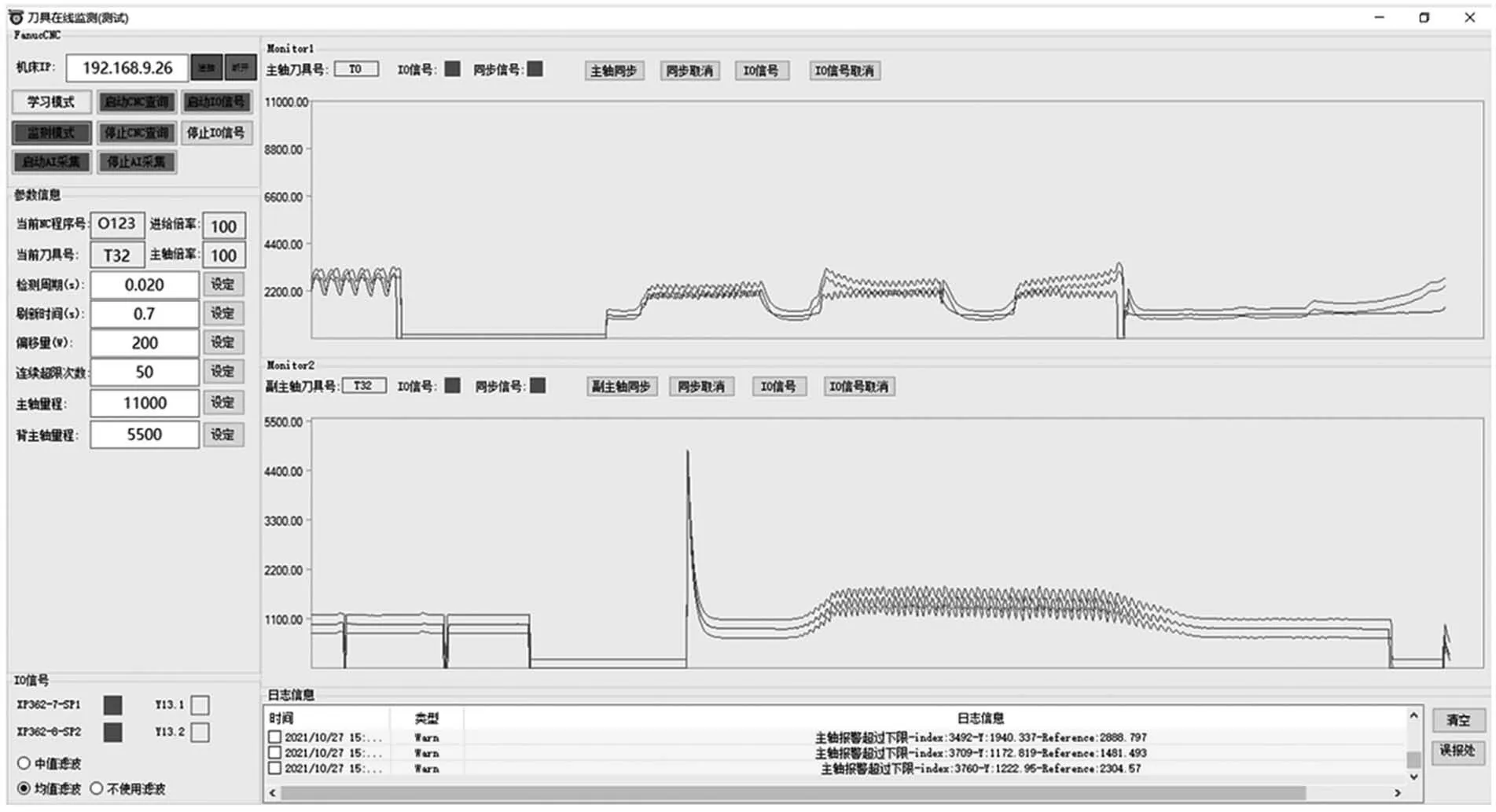

學習模式對數據進行學習,界面如圖5所示。學習多次后,根據設定的偏移量生成參考區間,其在監控模式下的運行情況如圖6所示。

圖5 學習模式曲線

圖6 監測模式曲線

當刀具出現異常如實際加工曲線超出了生成的參考區間時,系統發出報警,機床停止運行,如圖7所示。此次異常的原因是工件松動脫落,導致主軸加工功率低于參考曲線。經過一段時間的運行,如果該刀具的壽命特征值大于預先建立的該號刀具的壽命特征值,則認為該號刀具達到預期壽命,需要更換刀具。

圖7 異常曲線

4 結語

針對臥式車床走心機在加工過程中的刀具狀態進行監測,并對刀具壽命進行預測實驗。實驗選擇機床主軸、副主軸電流信號作為刀具監測信號,通過經驗獲取實際加工曲線,對多組曲線利用并集計算生成參考區間,并利用K-近鄰算法根據樣本計算出刀具壽命到期的特征曲線,最后進行實踐驗證,通過采集曲線與參考曲線的對比,判斷當前的刀具運行情況。此外,將刀具加工完一次后的曲線數據與計算出的該刀具壽命特征曲線進行比對,判斷該刀具是否到達壽命。測試結果證明,該方法在解決刀具斷刀、崩刃、空運行以及預測刀具壽命上有一定的效果,值得進一步研究和推廣。