鎳鋁合金高溫氧化的有限元模擬

申 強 武雷剛 張 霞

(1.太原科技大學 應用科學學院,太原 030024;2.山西柴油機工業有限責任公司,大同 037036)

鎳基高溫合金由于其優異的力學性能、耐腐蝕性、抗氧化性及穩定性,廣泛應用于航空航天、化工等能源領域[1-5]。該合金含有大量合金元素,如Cr、Al、Ti、Nb和Mo等。合金在高溫服役條件下不可避免會發生高溫氧化反應,導致各項性能退化,而該合金的氧化行為比大多數傳統合金的氧化行為更復雜,因此研究其高溫氧化機理對提高鎳鋁合金性能具有重要意義[6-9]。

目前,國內外關于金屬高溫合金氧化行為的研究一般采用靜態增重法、靜態減重法、循環氧化法以及SEM截面表征法等[10-13]。本文對不同合金的氧化形貌、氧化產物以及氧化動力學進行分析,并進一步總結了合金成分對氧化性能與行為的影響。稱重法先將高溫合金材料放入高溫氧化爐進行氧化處理,每隔一段時間對樣品進行稱重并記錄。稱重法主要針對在氧化過程中不易產生揮發性氧化物的合金及涂層在氧化實驗結束后測量氧化的增重值,整個過程要防止氧化層的脫落和損失。稱重法是目前最普遍采用的高溫氧化行為研究方法,廣泛應用于對鑄造、單晶合金的高溫氧化行為。循環氧化法主要應用于不同溫度情況下合金及其防護涂層的氧化性能對比試驗,過程是讓氧化層自然脫落并對試驗樣品用不同溫度進行循環處理。同樣,可以測定該樣品在溫度循環處理的條件下的抗氧化能力和壽命,優點在于能夠準確模擬部件的真實服役條件。通過高溫熱循環氧化實驗試樣前后的質量變化得到氧化動力學曲線,評估材料抗氧化性能并分析材料的高溫氧化機理。

通過實驗研究高溫氧化不僅耗費大量的財力、物力,而且通常所需時間較長。因此,基于有限元方法模擬金屬高溫氧化過程受到了廣泛關注。LI等人基于擴散反應方程研究了鋯含量較高是鋼鐵的氧化行為[14];也有學者基于Wagner理論采用有限元方法模擬了熱障涂層界面氧化過程[15-16];YANG等人基于相場法模擬了粗糙界面高溫氧化過程,分析了界面形貌對氧化過程的影響[17]。氧的擴散會受到濃度、溫度及應力等的影響,進而影響鎳鋁合金的氧化過程,因此鎳鋁合金高溫氧化是一個復雜的多物理場耦合問題[18]。為了簡化,本文忽略了應力和溫度對高溫反應的耦合作用,直接從高溫氧化的本質出發,基于擴散反應方程建立鎳鋁合金高溫氧化的理論模型,通過有限元手段模擬鎳鋁合金的高溫氧化過程,分析不同初始氧化層厚度情況下鎳鋁合金高溫氧化的演化規律。

1 基于擴散反應方程的高溫氧化理論

基于擴散反應方程描述鎳鋁合金高溫氧化。假設氧化反應只發生在金屬層,并且朝著鎳鋁合金向下逐漸氧化。在鎳鋁合金氧化過程中,新形成的氧化鋁會和金屬層混合,直至合金全部被氧化。在氧化層的形成過程中,氧離子濃度的分布規律可以由式(1)的擴散反應方程表示:

式中:D為氧的擴散系數;S為由于氧化層的形成導致氧濃度的消耗[14],這里表示金屬反應中氧元素的消耗量;n為材料的體積分數(0≤n≤1),分別用n=1和n=0表示材料的氧化層和鎳鋁合金層[15]。以上方程所表達的內容為關于合金中鋁離子的擴散,由于速率遠小于氧離子的擴散速率,暫時將其忽略。假設氧離子和鋁離子在氧化層形成過程中的濃度成正比,可以得到鋁離子的濃度與鎳鋁合金的體積分數1-n成比例,則此時反應中氧化層的形成速度為:

若使用ζ作為式中氧化層反應速度的常數,則在式(1)中的消耗量S和氧化層反應速度可表示為:

通過觀察式(1)、式(2)和式(3),以m表示Al2O3中的氧離子遷移系數,可以得到氧離子的濃度和氧化層的體積分數關系如下:

注意上述擴散反應方程只考慮了濃度梯度對氧化層生長的影響,并沒有考慮溫度和應力對其的影響。

2 氧化層和氧濃度的分布規律

2.1 建立鎳鋁合金氧化生長的有限元模型

為了便于建立鎳鋁合金金屬氧化層的有限元幾何模型做出以下假設:

(1)假設鎳鋁合金的金屬氧化層只有氧化鋁這一種物質;

(2)假設氧化反應只發生在鎳鋁的高溫合金中,即氧化層只在內部生長和形成,將不再考慮鋁離子向外擴散生長成氧化鋁的問題;

(3)氧化層的薄膜在初始階段就已經形成,因此建立有限元模型有一層初始的氧化層厚度;

(4)忽略應力和溫度對擴散反應的影響。

建立如圖1所示的有限元模型,模型寬度為50 μm,氧化層的初始厚度為1 μm,鎳鋁合金的厚度為25 μm。

圖1 初始氧化層和鎳鋁高溫合金有限元模型

2.2 氧化層厚度的演化規律

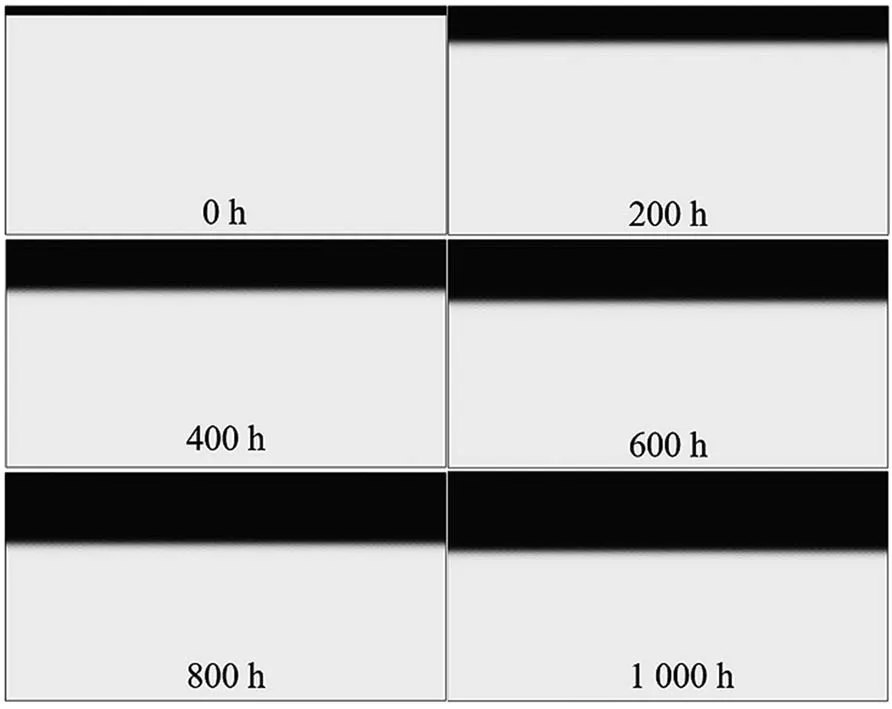

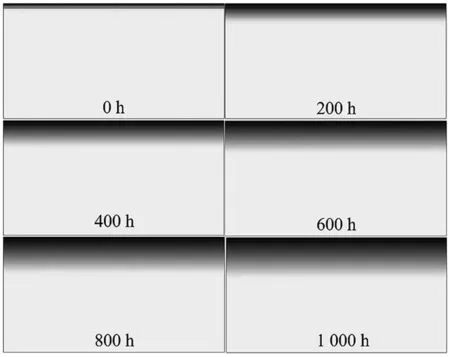

將溫度控制在1 000 ℃不變,設置鎳鋁合金金屬外層空氣氧原子的濃度為1 mol·m-3,利用有限元軟件COMSOL分別模擬初始氧化層厚度為1 μm時在0 h、200 h、400 h、600 h、800 h、1 000 h下鎳鋁合金發生高溫氧化反應的情況。氧化層厚度隨時間變化規律如圖2所示,圖中黑色部分代表氧化層的厚度,灰色部分代表金屬合金。在氧化層的生長過程中,氧化層和鎳鋁高溫合金形成一個過渡界面,即圖2中黑色和灰色之間極窄的一個區域,表示鎳鋁合金高溫氧化反應區域。由圖2可知,隨著時間的增加,黑色區域變得越來越大,即氧化層越來越厚。當鎳鋁合金分別氧化200 h、400 h、600 h、800 h、1 000 h時,其氧化層厚度分別為3.0 μm、4.3 μm、5.3 μm、 6.2 μm 、7.1 μm。對比數據發現,前200 h氧化層厚度增加了2.0 μm,隨后的200 h厚度增加了1.3 μm。可見,隨著氧化過程的進行,鎳鋁合金的氧化速率逐漸減小。

2.3 氧濃度的分布規律

氧化層的生長主要由氧濃度決定,鎳鋁合金高溫氧化過程中氧濃度的分布如圖3所示。濃度的最大值為1 mol·m-3,主要分布在氧化層的上表面;濃度的最小值為0 mol·m-3,即圖3的灰色區域。隨著氧化反應的進行,氧不斷向金屬層擴散,并與合金中的Al發生反應。與圖2對比可發現,只有氧擴散到的區域才發生氧化反應,保證氧化層的生長。

圖2 氧化層隨時間的演化規律

圖3 氧濃度隨時間的分布規律

2.4 初始氧化層厚度對鎳鋁合金高溫氧化的影響

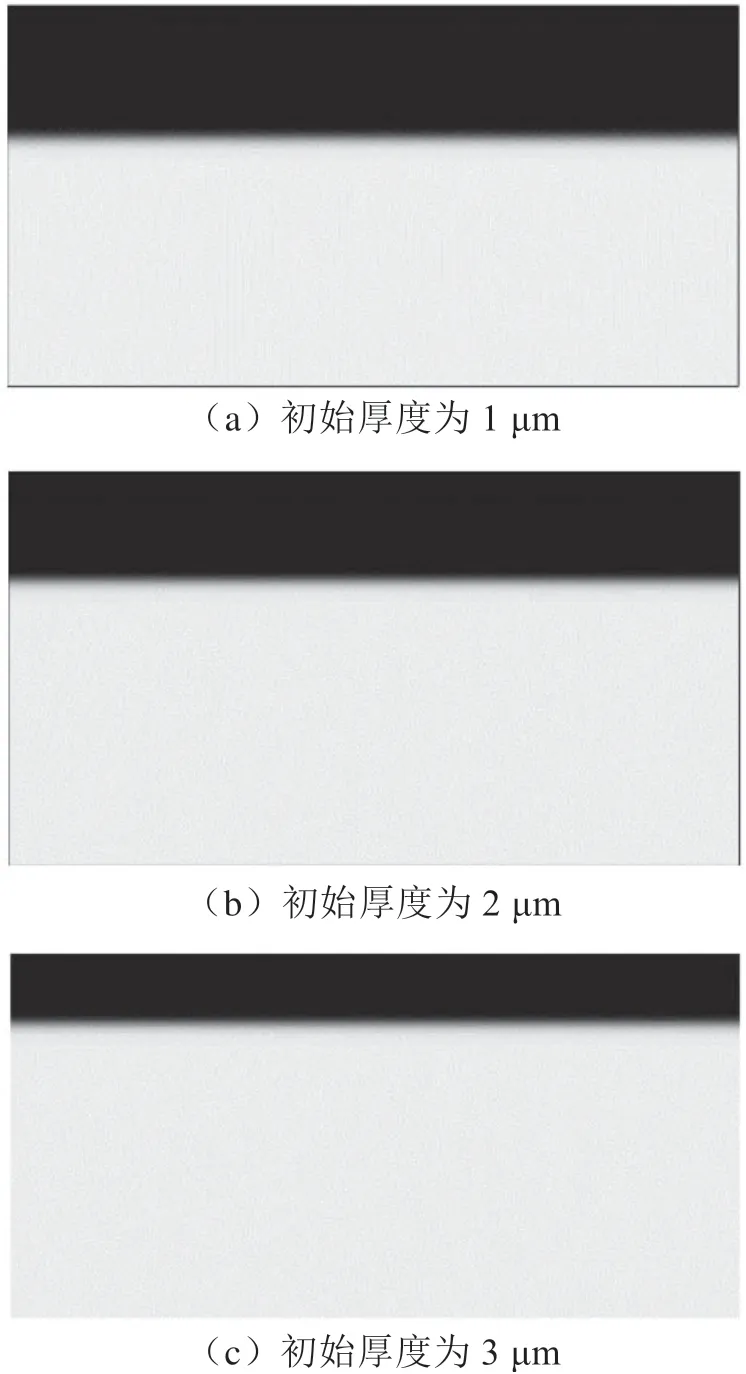

氧化鋁是一種氧化保護層。一定厚度的氧化鋁可以有效預防金屬合金的進一步氧化,降低高溫合金的氧化速率。為了研究初始氧化層厚度對鎳鋁合金高溫氧化行為的影響,本文建立了初始氧化層厚度分別為1 μm、2 μm、3 μm的有限元模型。氧濃度設定為1 mol·m-3,氧化時間為1 000 h,分析初始氧化層厚度對氧化層厚度的影響,其氧化層分布規律如圖4所示。由圖4可以明顯得出,隨著初始氧化層厚度的增加,鎳鋁合金的氧化程度明顯降低。初始氧化層厚度為1 μm時,氧化1 000 h后氧化層生長的厚度為5.46 μm,而當初始厚度為3 μm時,氧化層生長的厚度只有3.96 μm。

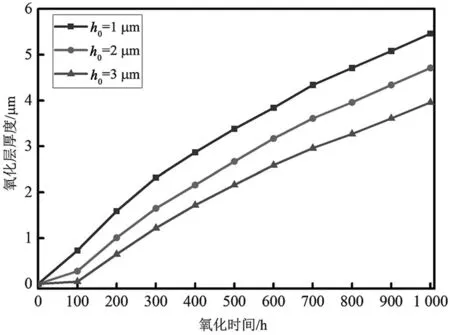

不同初始氧化層厚度的氧化生長曲線如圖5所示,氧化曲線呈類拋物線規律。隨著初始氧化層厚度的增加,氧化速率明顯降低。由圖5可知,隨著時間的推移,鎳鋁合金前期的氧化反應速率較快呈類似于直線型趨勢,后期趨于平緩,鎳鋁合金高溫氧化反應速率變慢,所以鎳鋁合金的高溫氧化生長整體呈類拋物線。隨初始氧化層厚度的增加,氧化層厚度明顯減小,表明初始氧化層厚度可以有效抑制高溫氧化。因此,在高溫合金服役前通常會進行預氧化,使金屬層表面形成一層致密的氧化膜,以提高高溫合金的抗氧化性能。

圖4 氧化1 000 h后的氧化層厚度

圖5 不同初始氧化層厚度條件下氧化層隨時間的演化規律

3 結語

本文基于擴散反應方程,應用有限元方法模擬了鎳鋁合金的氧化反應過程,得出了氧化層的演化規律,分析了初始氧化層厚度和氧濃度對鎳鋁合金高溫氧化反應的影響。研究表明:鎳鋁合金高溫氧化生長呈類拋物線規律,基本符合金屬氧化動力學規律;初始氧化層厚度能有效抑制金屬合金的高溫氧化速率,提高高溫合金的抗氧化性能。建立的方法可應用于其他金屬材料的高溫氧化過程,預測氧化層的厚度及分布。