六西格瑪管理法在提高油井生產時率中的應用

張帥,劉自山,樊祥健,陳春勝,夏學軍,王恒濤,郭琳

1.中國石化勝利油田 石油開發中心有限公司勝龍采油管理區(山東 東營 257000)

2.中國石化勝利油田分公司 安全環保質量管理部(山東 東營 257000)

3.中國石化勝利油田 石油開發中心有限公司(山東 東營 257000)

目前勝龍采油管理區油井開井114口,其中間開井11口。平均產液量3 014.6 t/d,平均產油量374.6 t/d,油井日常維護中設備設施、井筒、管線流程等出現多種故障導致停井次數較多,近5年平均停井次數為1 768井次/年,生產時率僅有94.3%,因停井影響平均產液量僅為3.9 t/d。鑒于六西格瑪質量管理法[1]在各個行業的應用中取得了不錯的效果,為進一步提高油井生產時率,降低停井對產量的影響,管理區應用六西格瑪管理法[2-3]解決該問題。

1 定義階段

定義階段的主要工作是識別顧客需求、明確存在問題、梳理過程輸出、確定項目涉及的關鍵流程節點,最終確定具體解決問題量化指標Y。

項目組根據顧客(管理區)要求,油井應24 h生產,達到油井最大生產能力。然而,由于多種故障導致停井較多,產液量及產油量均較低,油井生產能力達不到管理區要求,明確了項目的關鍵問題,將此次研究課題Y定義為油井生產時率[4]。

1.1 Y值定義

定義Y值為油井生產時率[5],現狀水平為94.3%,目標值為97%。Y值計算公式為:

根據影響實際生產時間、計劃關井時間的因素,將Y分解為(y1,y2,y3,y4),分別定義:y1為配電MTBF[3],y2為設備設施MTBF;y3為 井筒MTBF;y4為流程MTBF。

1.2 項目計劃

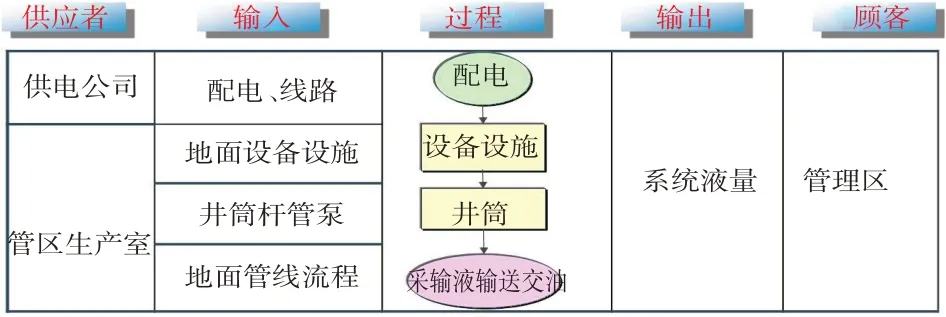

根據油井生產流程,對各個節點進行梳理,界定了項目范圍,繪制了SIPOC流程圖,確定了供方、輸入、過程、輸出和顧客的項目范圍界定,如圖1所示。

圖1 SIPOC流程圖

2 測量階段

測量階段的主要工作是明確油井生產現狀,確認測量系統精確性和能力評定。具體內容包括現狀流程描述、數據收集、測量系統分析和流程能力分析。

2.1 現狀流程

根據油井正常生產流程,分析出影響流程的配電、設備設施、井筒、采出液輸送等因素,按照項目組(綠帶項目)目前科研水平及正常工作控制能力,找出可控因子、不可控因子及標準化因子。分析結果如下。

1)配電:影響配電的不可控因子為供電線路;可控因子為變壓器、電纜、控制柜;標準化因子為日常巡檢維護。

2)設備設施:影響設備設施的不可控因子為操作者、電機、抽油機;可控因子為皮帶、盤根;標準化因子為日常保養。

3)井筒:可控因子為光桿、抽油桿、油管、泵;標準化因子為定期檢泵、檢管。

4)采出液輸送:不可控因子為外輸泵、流程管線;可控因子為儲油罐。

2.2 數據收集計劃

為統計分析油井停開井時間及原因,需測量收集油井開井時間、油井計劃停井時間、平均無故障運行時間、平均維修時間4項數據。其中油井的開井時間、油井計劃停井時間通過PCS系統采集;平均無故障運行時間通過油井開井時間減去計劃停井時長得出;平均維修時間提取非計劃停井時間得出。

2.3 測量系統評定

油井停開井時長為PCS系統自動采集,PCS系統通過數據庫自動提取控制柜運行狀態。停井原因為四化管控崗按照《資料錄取管理規定》[6]進行標準錄入,數據存儲在服務器中,可隨時提取分析。服務器中的數據為電腦自動采集,無法多次測量且數據單一,根據現有技術手段,其數據的采集、測量具有可靠性、真實性。

2.4 流程能力評定及分析

用Minitab軟件做出單樣本T檢驗的功效曲線,得出樣本數量最少為30個。根據管理區油井生產參數的不同,在管理區114口油井中按3個組隨機抽取30口開井時率低于97%的油井進行數據分析。項目組通過統計樣本油井開井時長和非計劃停井時長,計算出30口樣本油井2019年1—10月每周的油井開井時率。根據周生產時率數據,做出30口樣本油井的能力報告,通過報告分析,時率均值在94.24%且流程不穩定,按照客戶(管理區)希望油井能夠最大限度達到24 h/d生產,將理想規格上下限定為94%~100%。

3 分析階段

分析階段運用定性和定量分析方法與工具,找到影響Y的X因素。項目組運用MTBF和MTTR可靠性研究思路,通過數據整理,篩選出每口油井生產時間不足24 h的數據,計算得出油井MTBF,根據停井時間及維修后開井時間計算得到MTTR[4],對30口油井的MTBF、MTTR以及停井原因進行分析。

對其中1口井進行分析,其余29口油井均按此分析。以油井GDGB21-7為例,根據GDGB21-7的MTBF,做出MTBF均值控制圖,從圖2可以分析出,MTBF為22.3 d。

圖2 GDGB21-7的I-MR控制圖

根據GDGB21-7 MTBF的Weibull分布概率圖和百分位數表,可以查出80%的概率下MTBF為35.4 d,與實際MTBF22.3 d相比,實際平均無故障運行時間較短。

根據GDGB21-7 MTTR數據,做出MTTR的控制圖(圖3),分析出MTTR為13.7 h,查閱停井原因記錄表,查出第7個數值為油井作業占井時長,不做剔除處理。

圖3 GDGB21-7 MTTR的I-MR控制圖

按照GDGB21-7MTBF和MTTR的分析方法,對其余29口油井進行分析匯總,計算出30口油井的MTBF為21.183 d和MTTR為11.32 h。項目組從人、機、料、法、環五方面進行原因分析,通過魚骨圖找出不可控因子和可控因子,著重對可控因子進行分析。匯總30口油井停井原因及發生次數,做出帕拉圖(圖4),可以分析出設備設施故障占比最大,井筒故障次之。

圖4 一級因素帕拉圖

對設備設施故障和井筒故障細分原因做出帕拉圖(圖5),可以看出更換盤根、更換皮帶、蠟卡、換電機原因對油井MTBF影響較為明顯,其中管桿泵、電機為不可控因素,所以不對管桿泵、電機等不可控因素進行分析優化[7-8]。

圖5 二級因素帕拉圖

4 改進階段

改進階段的目標是針對分析階段找到的關鍵因子提出改善方案,并且篩選最優方案,按照改善方案試運行,效果顯著。

4.1 改進方案制定

項目組統計樣本井中因設備設施故障停井相鄰兩次故障之間的MTBF為20.14 d和MTTR為1.6 h。

項目組查詢停井計劃統計表,分析出影響MT?BF和MTTR的主要因素為更換盤根和皮帶的施工水平引起維修質量較低,造成MTBF較短,維修過程中等待時間長引起MTTR較長。

高頻率故障對策及零件壽命延長的技術改造措施如下。

1)完善生產管理考核制度。對井口及皮帶四點一線調整等工作量化考核,提高更換盤根和更換皮帶的施工質量。

2)利用新工藝、新技術解決井口盤根泄漏等問題。依據SMED快速換模理論,對油井維修流程進行改進,在日常維修維護作業時,進行內外作業分離,縮短內作業時間,制定標準化新的生產準備程序。

對于油井維修作業,將準備工作放在停井之前,待設備配件準備完畢后再停井,同時提高維修質量和速度,縮短停井時長。

4.2 制定預防油井結蠟對策

統計30口樣本井筒原因停井兩次故障之間的MTBF為208 d和MTTR為152.1 h。項目組調取樣本井蠟卡躺井數據發現,油井載荷差、日耗電與結蠟程度之間存在相關性,從蠟卡前數據可以看出,日耗電持續上升,載荷差增大,功圖面積增大等數據變化。項目組根據蠟卡前各項參數的變化進行PCS閾值的設置,能夠提前發出預警,提前干預,預防結蠟故障的發生,從而提高MTBF,減少故障率。

5 控制階段

控制階段是項目團隊維持改進成果的重要步驟,主要目的是保持項目取得的成效。內容包括輸出過程改進成果的文件化,包括新流程與規范,過程控制計劃和新的過程指標測量與監控。

5.1 建立皮帶打滑預警模型

項目組對更換或調整緊固皮帶的油井數據進行分析,尋找皮帶松緊度與電流、載荷、沖次等參數之間的關系。以組合預警模型功能中趨勢、閾值的兩大建模方式,建立模型如圖7所示。

圖7 皮帶打滑預警模型

通過制度的完善和皮帶打滑預警模型的建立,統計30口樣本井換盤根的次數由137次下降到91次,皮帶更換由67條下降到47條,樣本井設備設施相鄰兩次故障之間的MTBF由20.12 d延長到38.37 d,而MTTR由1.6 h降至0.7 h,方案的實施效果明顯。

5.2 建立油井結蠟預警模型

利用油井載荷差、日耗電與結蠟程度之間相關性,找出變化規律,按照規律設置參數和閾值,形成三級結蠟預警模型(表1)。

表1 三級結蠟預警機制

通過預警模型的建立,提前對油井進行加清蠟劑應急治理,及時安排熱洗進行徹底的清蠟作業,避免因蠟卡導致躺井由同期內9井次降至3井次,井筒MTBF由208 d上升到321 d。

6 結論

項目實施后,統計30口樣本油井生產時率的能力報告,每周生產時率均值在97.58%,均值落在94.5%~100%控制線內,流程穩定達到預期目標。通過項目實施年增油約159.7 t,創效約37.8萬元;通過預警模型的建立減少蠟卡作業9井次,節約作業費用54萬元,總創效金額91.8萬元。