鑄造缸蓋用磨削胎具設計優化與應用

王福祥,陳海東,孫曉敏,汪忠杞

(1.濰柴動力股份有限公司 工藝工匠研究院,山東濰坊 261061;2.濰柴動力(濰坊)材料成型制造中心有限公司,山東濰坊 261199)

0 前言

智能制造、綠色制造是現如今我國制造行業發展的方向[1]。鑄造行業作為機械制造業的基礎,更是堅定秉承著“綠色制造”的理念。而鑄件清理工序智能化、綠色化一直是困擾鑄造行業的難題[2]。鑄造從業者們對鑄件的清理磨削關注度越來越高,開發出了非標自動化磨削機及其胎具等[3],一定程度上改善了鑄造環境,提高了生產效率。但非標設備及其胎、夾具開發通用化程度仍然存在不足,這就需要我們諸多從業者繼續進行設計優化[4]。本文以本公司某自動化磨削線磨削胎具為研究對象,進行設計優化開發[5]。優化后胎具通用化程度高,更換簡便、結構可靠性強,可在實際生產中應用推廣。

1 現狀描述

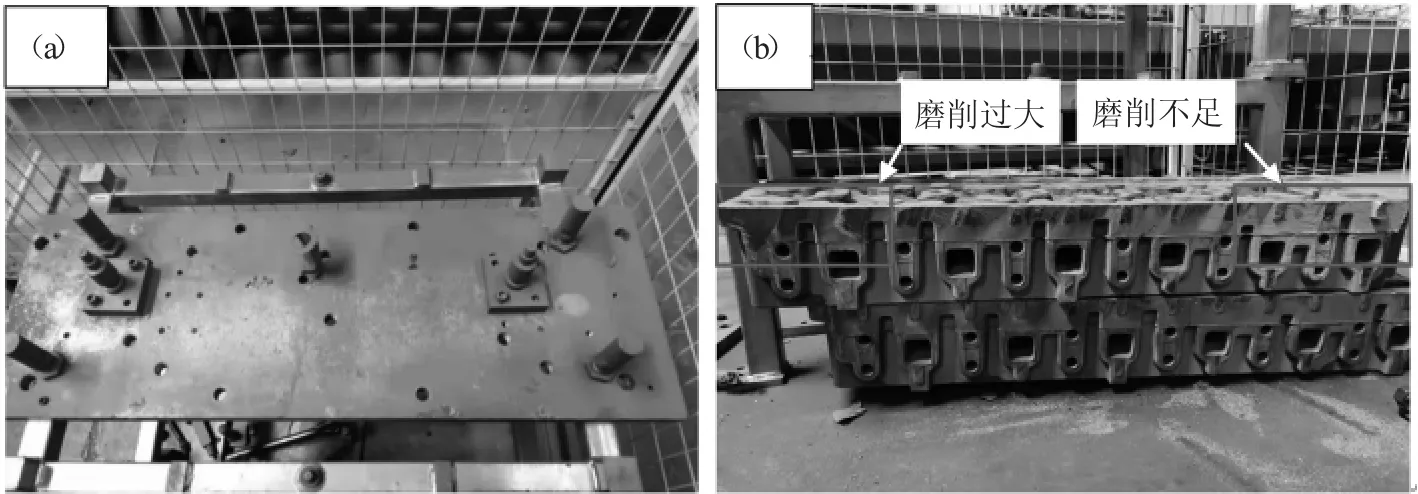

現有胎具及磨削存在問題的缸蓋如圖1 所示。圖1a 所示,磨削胎具由4 處支撐柱、前后2 處限位柱構成,磨削過程中限位柱插入缸蓋閥座孔進行定位。受限于車間生產不同規格缸蓋,單一胎具無法實現通用化,不同缸蓋進行磨削時必須進行整體更換磨削胎具,影響生產效率。同時,由于長時間連續生產,定位柱出現不同程度磨損,導致缸蓋定位偏差,磨削缸蓋出現磨削不均勻現象,需要人工進行二次磨削,甚至直接導致缸蓋報廢。針對該胎具定位不精確、通用性差等問題,進行了磨削胎具設計優化。

圖1 現有磨削胎具結構圖及磨削不均勻氣缸蓋

2 優化方案

本方案設計了一種適用于缸蓋清理磨削機的磨削胎具,可以實現缸蓋批縫的批量磨削。該磨削胎具結構簡單、可靠,可以通過更換組件實現不同產品磨削胎具的通用。

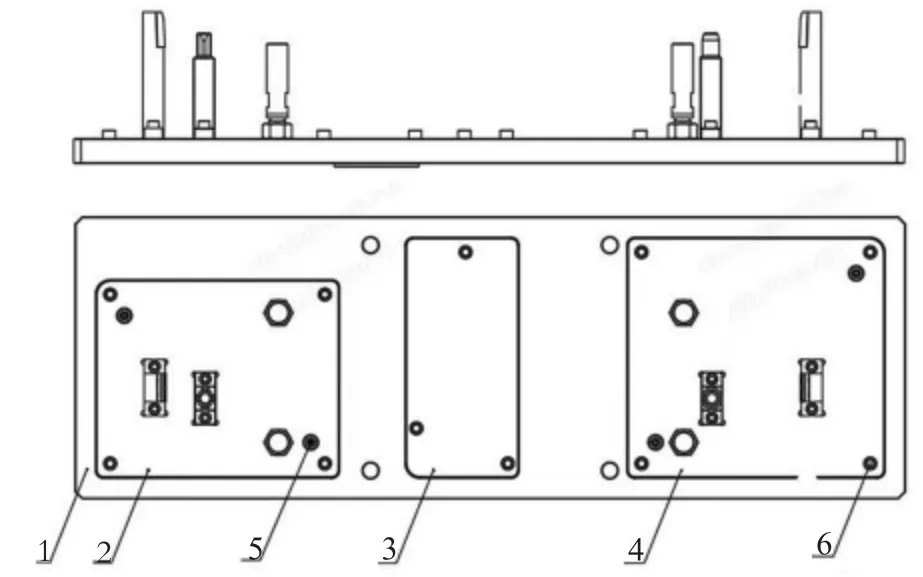

該磨削胎具整體結構示意如圖2 所示,由底板組件、支撐組件、限位組件構成。底板組件由底板、鑲塊A、鑲塊B、鑲塊C 組成。為保證底板組件的強度,底板厚度控制在35mm~50mm 之間。將底板做成沉槽結構,沉槽位置對應放置鑲塊A、鑲塊B、鑲塊C,鑲塊厚度在20 mm~25mm。鑲塊通過對角兩處圓定位銷來保證定位,并利用固定螺釘把緊固定。

圖2 磨削胎具整體結構示意圖

支撐組件、限位組件結構設計方案,如圖3所示。支撐組件、限位組件通過沉槽結構、固定螺釘固定在對應鑲塊上。限位組件由限位座、定位柱構成,其中定位柱頭部是根據磨削缸蓋閥座孔形狀隨形設計,頭部進行調質處理來增加強度。限位座上配有耐磨塊,限位座與耐磨塊之間有不同厚度的墊片。磨削過程中,通過調整墊片來調節限位柱與缸蓋間隙,進而實現缸蓋限位功能。支撐柱上配有固定螺母用來把緊定位柱。

圖3 磨削胎具組件結構

該支撐組件中增加了限位座,通過限位座來輔助限位缸蓋前后端,磨削胎具使用過程中難免磨損,當定位柱出現磨損導致定位偏差時,可以通過調節限位座上的墊片進行調整限位座與缸蓋之間的間隙,進而實現精確定位,避免出現磨削偏差,導致鑄件壁厚不均而報廢。

在切換不同缸蓋時,該磨削胎具通過直接更換對應不同缸蓋的鑲塊來實現。每種缸蓋對應的鑲塊上的定位柱結構可以依據產品隨形設計,增加了磨削胎具的通用性。需要說明的是,為保證鑲塊與底板定位精確、可靠性高,在鑲塊與底板間預留0.1mm 間隙進行間隙配合,同時配置定位銷套結構,利用間隙+銷套進行定位,定位后利用緊固螺栓進行固定。

3 應用效果

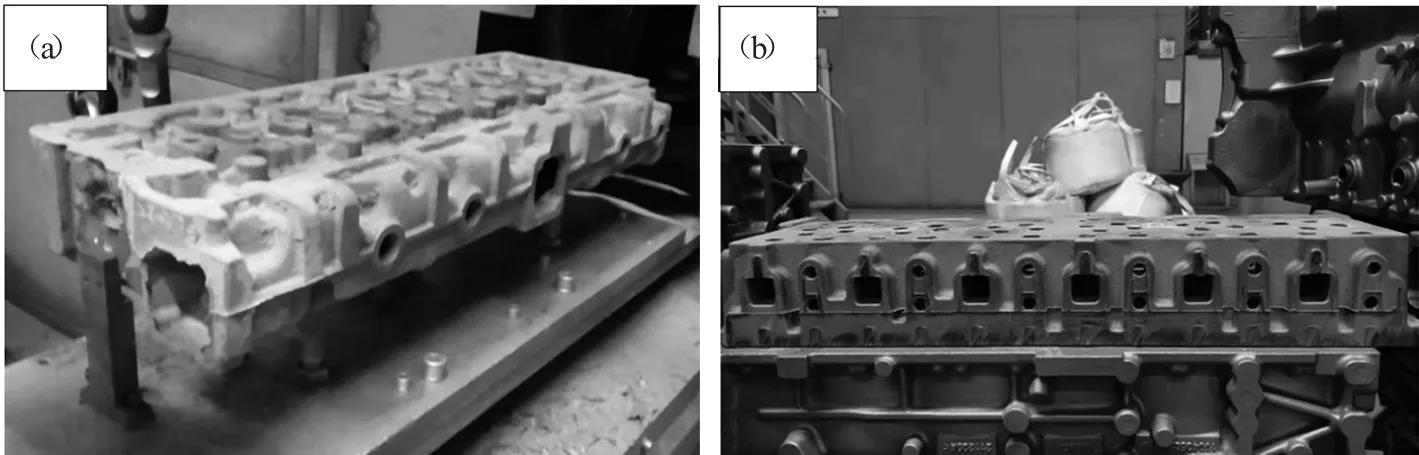

優化設計后胎具及磨削缸蓋效果如圖4 所示。經過持續驗證,缸蓋在胎具上定位相對準確,磨削效果較好,已連續運行480h 左右,未出現磨削量過大或不足情況。胎具進行優化后,不需要再更換胎具底板,整體可靠性強。

圖4 設計優化后胎具及磨削效果

4 結論

與現有技術方案相比,該優化胎具具有以下優點:

(1)可以通過調整墊片厚度實現動態調整缸蓋磨削定位間隙,避免了磨削胎具在使用過程中出現磨損導致定位不準,造成鑄件磨削不均勻甚至報廢。

(2)胎具底板沉槽+鑲塊結構整體可靠性高。磨削不同缸蓋時更換方便,定位柱不受缸蓋閥座孔形狀限制,可以依據產品隨形設計,設計自由度大,最大限度的實現了磨削不同缸蓋時胎具的共用。