基于泰勒展開(kāi)的柔性加減速控制算法研究

王佳煒 崔 平 宮子陽(yáng) 黃澤耀 范啟富

(上海交通大學(xué)電子信息與電氣工程學(xué)院自動(dòng)化系 系統(tǒng)控制與信息處理教育部重點(diǎn)實(shí)驗(yàn)室)

數(shù)控技術(shù)是現(xiàn)代設(shè)備制造業(yè)的支柱性技術(shù),推進(jìn)數(shù)控技術(shù)的研發(fā),對(duì)高端制造業(yè)的發(fā)展具有重要的作用,決定了制造裝備的高階性能。 高速和高精度是當(dāng)前數(shù)控機(jī)床追求的兩大衡量數(shù)控產(chǎn)品性能的重要技術(shù)指標(biāo),目前進(jìn)給率最大的數(shù)控機(jī)床可以在240 m/min的條件下對(duì)復(fù)雜型面進(jìn)行精確加工; 加工最高精度已經(jīng)達(dá)到納米級(jí)別。機(jī)床運(yùn)動(dòng)時(shí)的加減速控制是影響這兩項(xiàng)指標(biāo)的關(guān)鍵技術(shù)之一,直接決定了機(jī)床的生產(chǎn)效率和加工面質(zhì)量[1]。

加減速控制算法的種類可以根據(jù)其加速度曲線的形狀進(jìn)行劃分,直線型加減速控制算法的特性是算法計(jì)算量最小、加減速最猛烈、效率最高,因此,最先被廣泛采用,但是算法在加減速階段存在加速度突變現(xiàn)象, 容易導(dǎo)致數(shù)控機(jī)床振動(dòng),因此,僅適用于精度要求不高的加工場(chǎng)合[2]。為緩解加速度突變帶來(lái)的振動(dòng),數(shù)控行業(yè)內(nèi)陸續(xù)提出了三角型、梯型及S型等加減速控制算法,算法的加工柔性和計(jì)算復(fù)雜度與其加速度曲線的連續(xù)性正相關(guān),較直線型加減速控制算法,能限制機(jī)床產(chǎn)生的部分沖擊,但因未考慮加加速度曲線的連續(xù)性,在高速高精度的加工場(chǎng)景下,加工工件的表面光潔度不高,不適用于對(duì)加工面質(zhì)量要求高的場(chǎng)合[3,4]。

為解決加減速控制算法其加加速度不連續(xù)導(dǎo)致的問(wèn)題,張相勝等構(gòu)造了加加速度曲線呈三角形變化的模型[5],由于模型的加加速度曲線僅C1連續(xù), 因此不能為機(jī)床的柔性帶來(lái)很大的提升。 高偉強(qiáng)等采用3次多項(xiàng)式函數(shù)確保加加速度曲線連續(xù)[6],但加加速度曲線不對(duì)稱,在加減速過(guò)程的起末位置存在沖擊。 李金良等對(duì)構(gòu)造的連續(xù)速度曲線逐次積分[7],僅得到線性變化的加加速度曲線,系統(tǒng)柔性不高。

為解決上述問(wèn)題, 筆者基于S型加減速控制算法,提出了一種加加速度連續(xù)的加減速控制策略,構(gòu)造了連續(xù)的加加速度曲線;根據(jù)相鄰加工路徑間的夾角,動(dòng)態(tài)調(diào)整加工路徑的最大加加速度值,同時(shí)滿足拐角處的降速要求;根據(jù)當(dāng)前加工段長(zhǎng)度在加工總長(zhǎng)度的占比,對(duì)微小線段上的加減速過(guò)程進(jìn)行平滑處理。 通過(guò)仿真驗(yàn)證整套基于S型加速減控制策略的控制性能, 證實(shí)該策略能有效減輕加工中數(shù)控機(jī)床的振動(dòng),提高加工柔性和加工效率。

1 加加速度連續(xù)方程的推導(dǎo)

為得到連續(xù)的加加速度曲線,直接取正弦曲線作為加加速度曲線, 正弦函數(shù)加加速度方程為:

其中,T為單個(gè)變加速階段時(shí)間,函數(shù)在T/2處取得最大加加速度Jmax。 但正弦函數(shù)計(jì)算復(fù)雜,在算力有限的場(chǎng)合無(wú)法滿足系統(tǒng)實(shí)時(shí)計(jì)算的要求。為兼顧正弦加減速的柔性和算力要求,選取低次多項(xiàng)式對(duì)正弦函數(shù)進(jìn)行逼近,構(gòu)造更適用的加加速度曲線。

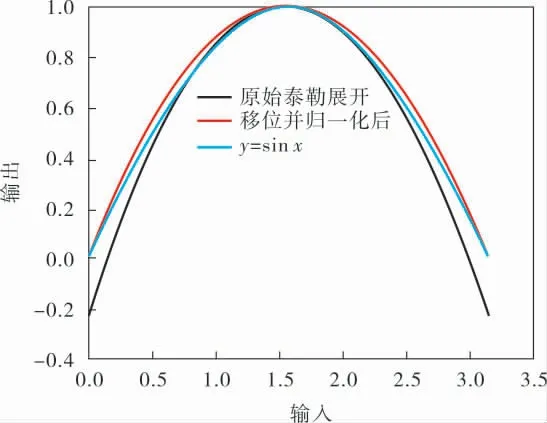

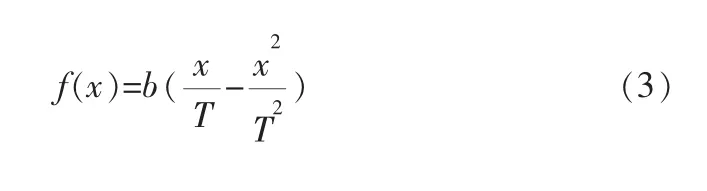

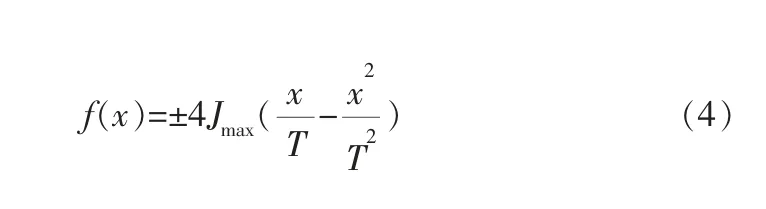

考慮到計(jì)算復(fù)雜度,取sin x的二階泰勒多項(xiàng)式為逼近多項(xiàng)式。 對(duì)正弦函數(shù)在x=π/2處進(jìn)行二階泰勒展開(kāi),為滿足單個(gè)變加速階段的起終點(diǎn)加加速度為零, 即在x≥0的區(qū)間內(nèi)至少有兩個(gè)零點(diǎn),對(duì)展開(kāi)后的多項(xiàng)式進(jìn)行移位并歸一化,得到的函數(shù)曲線如圖1所示。

圖1 正弦函數(shù)及其二階泰勒展開(kāi)多項(xiàng)式函數(shù)曲線

如圖1所示, 處理后的多項(xiàng)式與sin x有較高的近似度,取其作為加加速度曲線,即:

為確保單個(gè)變加速階段的起終點(diǎn)加加速度為零,即x=T和x=0時(shí),f(x)=0,對(duì)系數(shù)進(jìn)行取整,得到二階的逼近多項(xiàng)式:

其中,b為待定系數(shù),滿足在區(qū)間[0,T]內(nèi)f(x)≤Jmax,且在x=T/2處取得最大值Jmax,解得|b|=4Jmax。

最終得到加加速度方程如下:

該加加速度方程具有C2連續(xù)且相比正弦函數(shù)計(jì)算更簡(jiǎn)單,相比傳統(tǒng)方法由四次多項(xiàng)式構(gòu)造速度曲線反推加加速度曲線的方法系數(shù)更少,計(jì)算速度更快[8,9]。

2 柔性加減速控制算法構(gòu)建策略

首先由加加速度方程推導(dǎo)得到整個(gè)加減速控制算法,其次為滿足相鄰加工路徑夾角處的降速要求,根據(jù)夾角的大小,動(dòng)態(tài)調(diào)整每段加工路徑的最大加加速度值,最后為減少不必要的加減速過(guò)程引起的機(jī)床受力變化,根據(jù)當(dāng)前加工段長(zhǎng)度在加工總長(zhǎng)度的占比,平滑微小線段上的加減速過(guò)程。

2.1 加加速度連續(xù)的加減速算法

五段式加減速控制算法其速度曲線一般由加加速、減加速、勻速、減減速和加減速5個(gè)階段構(gòu)成,根據(jù)加工路徑的長(zhǎng)度和機(jī)床運(yùn)動(dòng)學(xué)參數(shù)限制,可能由于無(wú)法加速至最大速度而丟失勻速階段,只存在4個(gè)變加速階段。

由加加速度、加速度、速度和位移之間的關(guān)系,有:

其中,a為加速度,v為速度,s為位移,ti為起始時(shí)間,μ為運(yùn)動(dòng)學(xué)參數(shù)方程的自變量。

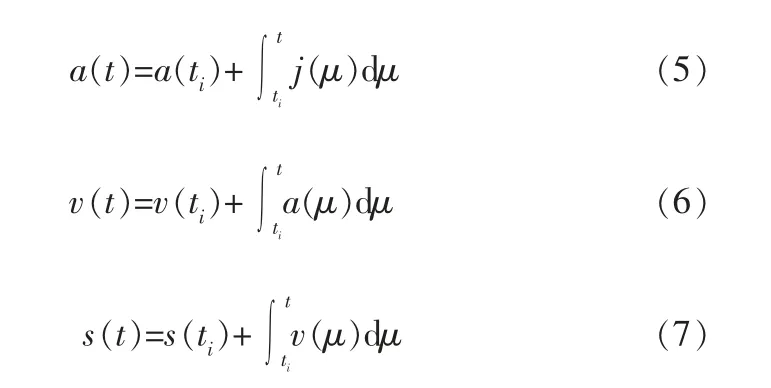

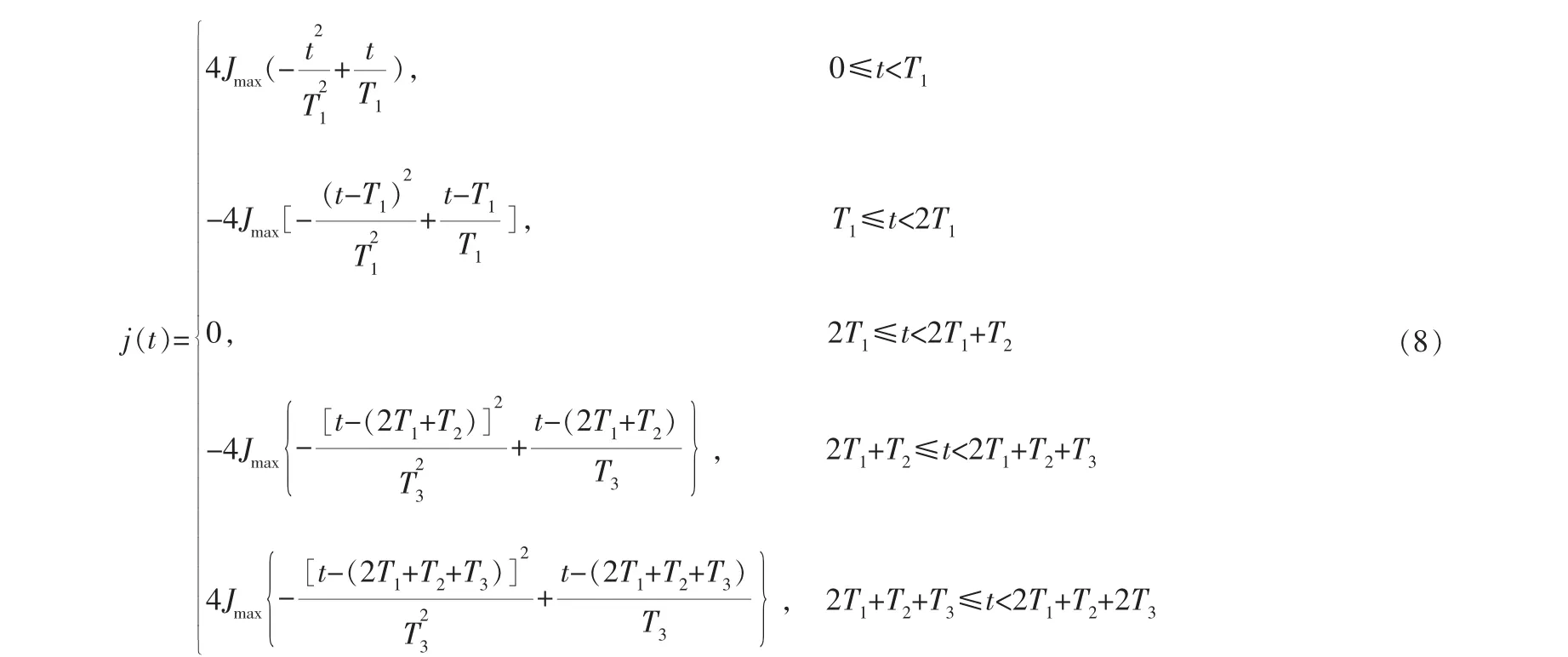

與五段S型加減速控制類似, 本研究中加加速度方程j(t)如下:

其中,T1、T2、T3分別表示一段加工路徑上的加加速段時(shí)長(zhǎng)、勻速段時(shí)長(zhǎng)、減減速段時(shí)長(zhǎng)。

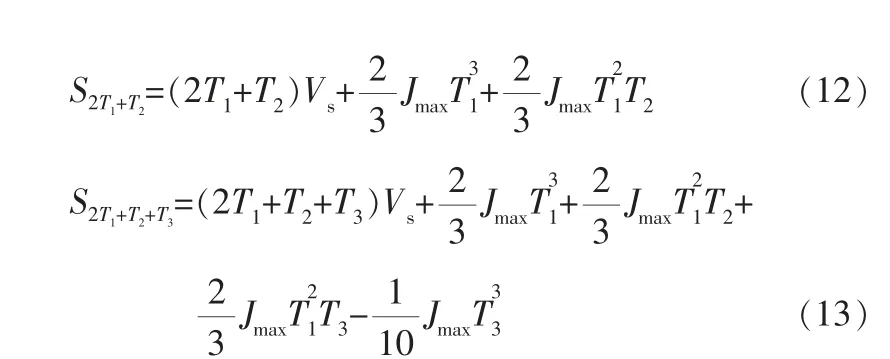

由式(5)~(8)推出加速度、速度、位移的計(jì)算公式分別為:

其中,Vs為初始速度。 式(9)~(11)的取值區(qū)間與式(8)相同。

2.2 動(dòng)態(tài)調(diào)整加加速度最大值

傳統(tǒng)的加減速控制算法, 其加加速度曲線是階躍的且整個(gè)加工過(guò)程中最大加加速度值是固定的。最大加加速度決定系統(tǒng)加減速的柔性,若取值超出機(jī)床極限,則會(huì)產(chǎn)生一定沖擊;取值較小,則運(yùn)動(dòng)的加減速過(guò)程時(shí)間延長(zhǎng),影響加工效率[10]。

與傳統(tǒng)算法相比,筆者構(gòu)造的加加速度連續(xù)加減速算法,由于其加加速度不是瞬間達(dá)到最大值,因此加減速過(guò)程時(shí)間更長(zhǎng)。 為提高算法的效率,考慮在進(jìn)行速度規(guī)劃時(shí),根據(jù)兩段加工路徑之間的夾角動(dòng)態(tài)改變每一段加工路徑的加加速度最大值[11,12]。

當(dāng)兩段加工路徑之間的夾角較小時(shí),由速度方向變化產(chǎn)生的機(jī)床沖擊比較輕微,因此允許以較高的速度進(jìn)行加工。 當(dāng)夾角過(guò)大時(shí),必須快速將速度降低以保證平穩(wěn)換向,因此需要更大的加加速度以縮短減速時(shí)間,滿足高速、穩(wěn)定的加工要求。

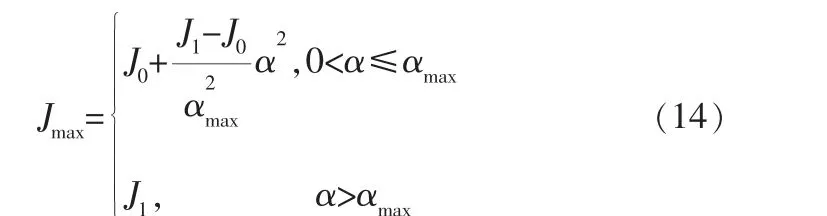

唐艷麗等總結(jié)了過(guò)渡速度與夾角的關(guān)系[13],即夾角趨近于0°時(shí),允許的過(guò)渡速度非線性地迅速增大,因此筆者將一段加工路徑上加加速度最大值與其相鄰路徑間夾角的關(guān)系確立為:

其中,α為相鄰路徑間的夾角;夾角最大值αmax的設(shè)定取決于系統(tǒng)所能承受的最大加加速度限制;J0、J1分別為系統(tǒng)允許的最小與最大加加速度。

單段路徑上加加速度最大值與相鄰路徑間夾角的關(guān)系如圖2所示。

當(dāng)前路徑上加加速度的最大值與相鄰路徑間夾角正相關(guān), αmax、J0、J1根據(jù)不同的機(jī)床機(jī)械性能、加工刀路、加工工藝在進(jìn)行速度規(guī)劃時(shí)設(shè)定合適的值。

2.3 短線段加減速平滑

在高速、高精度的加工過(guò)程中,若加工路徑出現(xiàn)連續(xù)微小線段,由于加工路徑較短,初始速度Vs與末尾速度Ve值近似, 若均小于這段路徑上系統(tǒng)允許的最大加工速度Vmax, 傳統(tǒng)的加減速控制方法在微小線段上存在加速后立即減速的加減速過(guò)程,而這種連續(xù)頻繁的加減速,不可避免地會(huì)對(duì)機(jī)床造成沖擊,導(dǎo)致加工質(zhì)量下降,但對(duì)于加工效率的提升很微弱,因此考慮對(duì)這類微小線段上的加減速過(guò)程進(jìn)行限制。 筆者提出一種基于加工段長(zhǎng)度的加減速平滑策略。

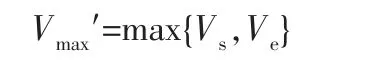

若S0<λS,則:

其中,S0表示當(dāng)前路徑長(zhǎng)度;S表示加工路徑的總長(zhǎng)度;λ表示允許存在加減速過(guò)程的最小加工路徑長(zhǎng)度占加工路徑總長(zhǎng)度的比例;Vmax′表示當(dāng)前路徑上的最大速度。

對(duì)加工段上的最大速度進(jìn)行限制,能保證微小線段上只存在加速或者減速過(guò)程,避免機(jī)床所受的力頻繁換向,能有效減小對(duì)機(jī)床的沖擊。

3 仿真示例

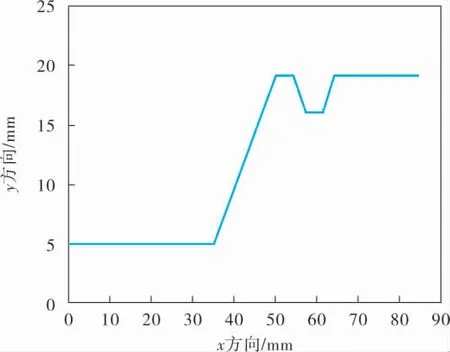

為驗(yàn)證筆者構(gòu)造的加加速度曲線的連續(xù)性以及對(duì)于微小線段上加減速過(guò)程平滑的有效性,取任意8段路徑,起點(diǎn)為(0,5),分別經(jīng)過(guò)(20,5)、(35,5)、 (50,19)、 (54,19)、 (57,16)、 (61,16)、(64,19)到達(dá)終點(diǎn)(84,19)。 仿真軌跡如圖3所示。

圖3 仿真軌跡

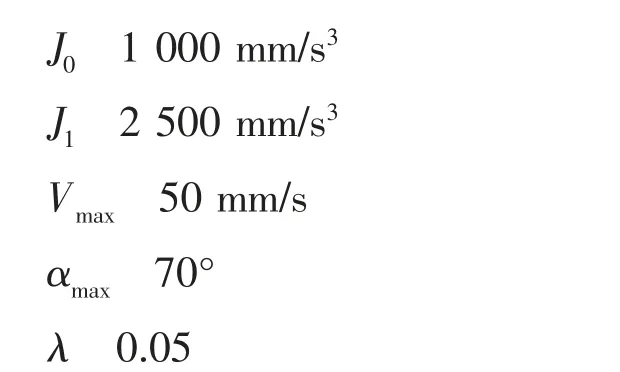

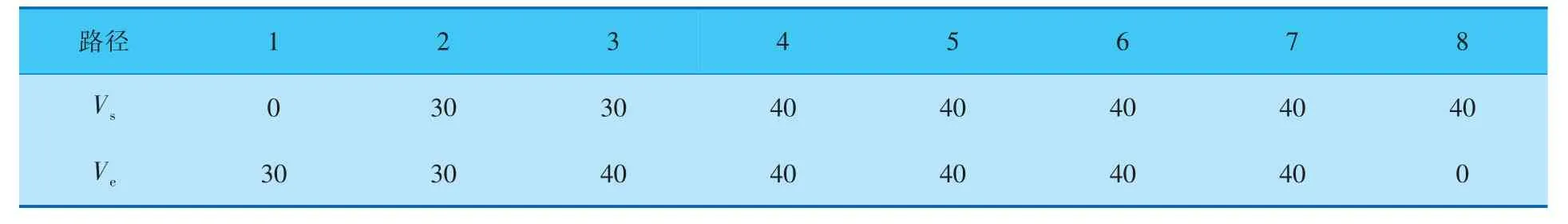

運(yùn)動(dòng)學(xué)限制參數(shù)如下:

各段路徑上的起終點(diǎn)速度見(jiàn)表1。

表1 各段路徑上的起終點(diǎn)速度 mm/s

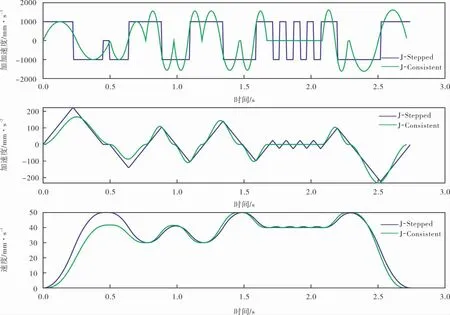

在插補(bǔ)周期為6 ms時(shí), 通過(guò)Matlab得到整個(gè)加工路徑上的仿真運(yùn)動(dòng)曲線如圖4所示, 藍(lán)線代表普通五段式S型加減速控制模型, 綠線代表筆者所提的加加速度連續(xù)的柔性加減速控制模型。

圖4 加減速控制曲線

圖4速度圖上時(shí)間[0.00,1.25]區(qū)間顯示第1段和第2段路徑上的速度變化, 由于兩段間夾角為零,因此加加速度最大值較低,無(wú)法在單段上達(dá)到最大速度,而加工時(shí)間短于傳統(tǒng)算法,驗(yàn)證了2.3節(jié)中所述的可平滑部分機(jī)床運(yùn)動(dòng)加減速過(guò)程。 其次由圖4加加速度圖可以看出筆者提出的算法中加加速度曲線有良好的連續(xù)性,加減速過(guò)程更快速,平滑了在時(shí)間[1.6,2.1]區(qū)間上短線段的加減速過(guò)程,算法時(shí)間更短,速度曲線、加速度曲線更連續(xù),證明本方法能在實(shí)現(xiàn)系統(tǒng)柔性控制的同時(shí),提高整體的加工效率,避免小線段上頻繁加減速的過(guò)程。

4 結(jié)束語(yǔ)

針對(duì)正弦加減速控制算法計(jì)算量大的問(wèn)題,通過(guò)對(duì)正弦函數(shù)進(jìn)行多項(xiàng)式擬合,得到了一定區(qū)間內(nèi)對(duì)稱且連續(xù)的加加速度方程,通過(guò)依次積分得到五段式新型加減速算法,然后根據(jù)相鄰加工段之間的夾角對(duì)加工路徑上的加加速度最大值進(jìn)行調(diào)整,并提出微小線段上平滑加減速過(guò)程的策略。 仿真結(jié)果表明,與傳統(tǒng)的五段式S型加減速算法相比,筆者提出的算法能同時(shí)滿足高速與柔性方面的要求,提高加工效率和加工質(zhì)量。