江蘇某化工園區工業污水處理綜合提升項目工藝可行性研究

胡孫成

(南京工大環保科技有限公司,江蘇 南京 210036)

江蘇某化工園區污水廠服務于該市化工園內所有企業,滿足園區的工業和生活污水的處理,設計處理能力4萬噸/天,目前實際處理量約1.2萬噸/天。

2019年2月3日,江蘇省人民政府發布《江蘇省人民政府辦公廳關于江蘇省化工園區(集中區)環境治理工程的實施意見》,要求在2020年底實現化工園區的集中式污水處理廠的主要污染物COD、氨氮、總氮、總磷排故達到《GB 18918—2002》一級A標準。該污水處理廠現有污水處理系統處理出水COD指標距離該標準對COD的排放限值存在一定的差距。

為積極響應江蘇省人民政府的要求,園區現有污水處理急需進行提標升級改造以滿足新的排放要求。

化工園區內各企業產生的廢水經過自身污水處理站預處理后,統一排放進入園區集中式污水處理廠進一步處理[1]。這類廢水具有成分復雜、濃度高、毒性強、腐蝕性強、難降解等特點,對化工園區綜合廢水的治理已成為我國工業廢水治理亟待解決的難點問題。化工園區廢水經過傳統生物工藝處理后難以達到排放要求,且難降解有毒有害物質殘留造成廢水生物毒性較強,往往需要采用高級氧化技術進行深度處理[2]。

為驗證“多元協同高效臭氧催化氧化+A2/O+高效低耗臭氧催化氧化”的主工藝處理污水廠接管污水是否在技術上可行,受園區和污水廠委托,2020年初,在污水廠內開展了為期2個月的現場驗證實驗。驗證期間考察了正常工況下的運行情況,并模擬沖擊性試驗,實驗期間收集了大量運行參數,為后續工程化應用夯實了基礎。

1 實驗部分

1.1 實驗原水和分析方法

取自江蘇某化工園區污水廠調節池污水作實驗原水,運行效果驗證采用COD指標,分析方法采用《水質 化學需氧量的測定 重鉻酸鹽法》 HJ 828—2017[3]。

1.2 實驗裝置和工藝路線

1.2.1 實驗裝置

實驗裝置:生化反應器(南工環境科技有限公司);RTC basic懸臂電動攪拌器(德國IKA);BT100-2J蠕動泵(保定蘭格恒流泵有限公司);多元協同臭氧催化氧化裝置(南京工大環境科技有限公司);高效低耗臭氧催化氧化裝置(南京工大環境科技有限公司)。

實驗裝置見圖1。

實驗耗材:工業用氧(GB T 3863—2008);葡萄糖碳源(AR);聚合氯化鋁(PAC)(GB 15892—2003);聚丙烯酰胺(PAM)(陰離子,分子量1 000萬級)等。

圖1 實驗裝置

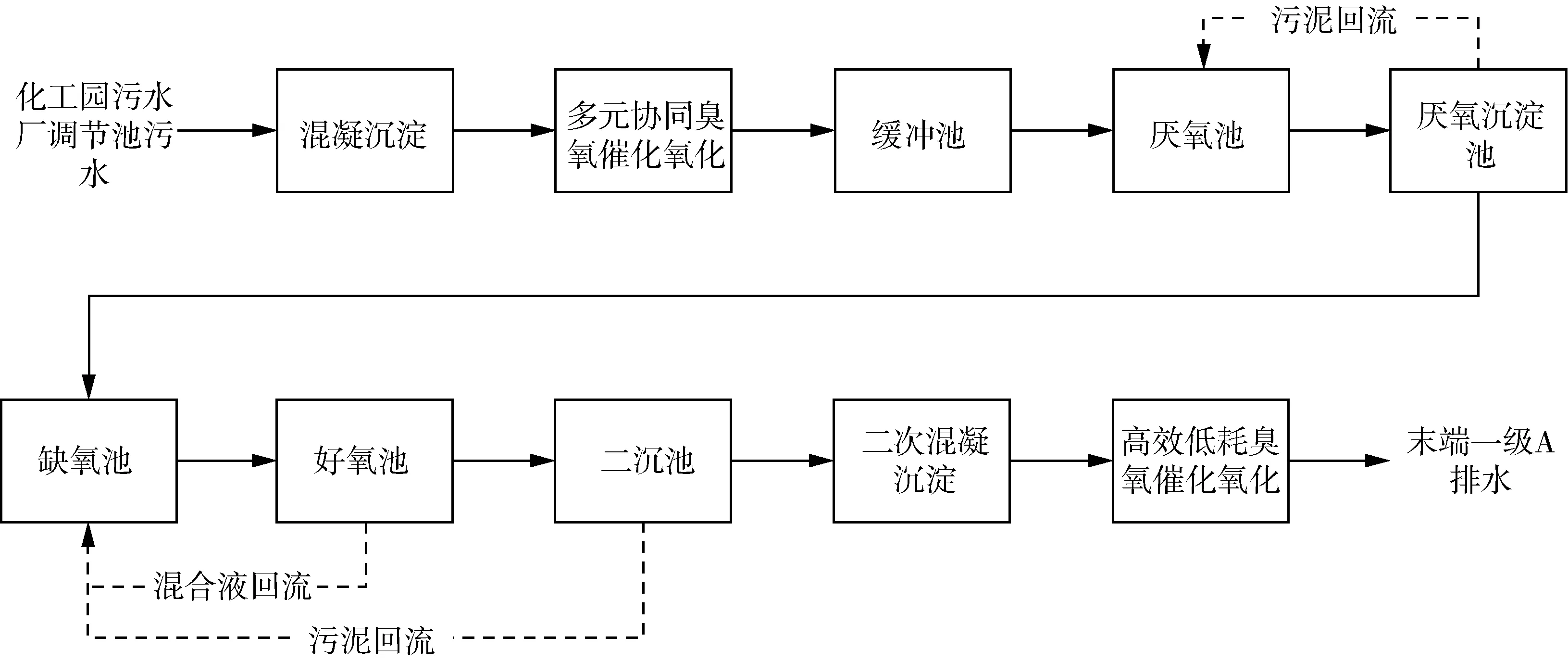

1.2.2 工藝路線圖及運行參數

實驗設計處理量為18L/d,采用“多元協同高效臭氧催化氧化+A2/O+高效低耗臭氧催化氧化”的主工藝流程,詳見圖2。

圖2 實驗工藝流程圖

運行參數:

(1) 多元協同高效臭氧催化氧化:每升污水O3投加量150 mg;

(2) 水解酸化反應器:有效容積18 L,水力停留時間24 h;

(3) 缺氧反應器:有效容積9 L,水力停留時間12 h;

(4) 好氧反應器:有效容積27 L,水力停留時間36 h;

(5) 高效低耗臭氧催化氧化:每升污水O3投加量200 mg。

1.3 實驗內容

實驗主要分為3個階段:第一階段為正常進水條件下的穩定性實驗,以園區污水處理廠調節池污水作原水,考察主工藝運行的可靠性和穩定性;第二階段為沖擊試驗,以園區較難處理的農藥化工接管污水作原水,考察主工藝特別是生化系統的抗沖擊性能;第三階段為應急處理實驗,在農藥化工接管廢水作原水的情況下,考察采取活性炭吸附作為深度保障措施能否保證最終出水達到一級A指標。

具體實驗流程如下:

(1) 取污水廠調節池或農藥化工接管污水為實驗原水,加入適量PAC,PAM混凝沉淀,取上清液;

(2) 收集步驟(1)上清液,用多元協同高效臭氧催化氧化作預氧化。氧化出水模擬調節池機械攪拌18 h,降低氧化污水的溶解氧后進入生化反應裝置。

(3) 污泥復壯

取污水廠二沉池污泥作實驗用活性污泥,因污水廠生化污泥活性不足,污泥絮體細小,復壯期按10天計劃。

(4) 系統調試與運行參數優化

污泥復壯完成后,進行正式的生產性連續實驗:包括污泥濃度的控制,內外回流量等運行參數的調整,從中確定最佳的運行參數。

(5) 二沉出水加入適量PAC,PAM混凝沉淀,取上清液。

(6) 收集步驟(5)上清液,采用高效低耗臭氧催化氧化進行深度氧化,考察出水水質是否達標。

(7) 應急處理實驗中,深度氧化出水采用顆粒活性炭吸附方式,考察廢水達標情況。

2 結果與討論

2.1 第一階段穩定性實驗

經9天活性污泥復壯,3月14日生化混凝出水COD降至90 mg/L,達到預期,確認污泥復壯完成開啟深度氧化試驗,累計平穩運行22天,實驗全流程運行結果見圖3。

如圖3所示,3月14日至4月9日24天連續處理,多元協同臭氧催化氧化作預處理,每升污水O3投加量150 mg,COD去除量平均36 mg/L;生化A2/O,總水力停留時間(HRT)為72 h的COD去除量平均92 mg/L;高效低耗臭氧催化氧化,每升污水O3投加量200 mg,COD去除量平均40 mg/L;最終出水COD連續22天穩定在50 mg/L以下,平均45 mg/L。

2.2 第二階段沖擊模擬實驗

取化工園區農藥化工接管污水作沖擊實驗原水,控制主工藝的運行參數不變,實驗沖擊效果見圖4。

圖3 工藝穩定性實驗

圖4 工藝沖擊性實驗

如圖4所示,4月9日至5月9日進行連續30天沖擊試驗,多元協同臭氧催化氧化COD去除量平均31 mg/L,生化A2/O的COD去除量平均73 mg/L,高效低耗臭氧催化氧化COD去除量平均55 mg/L。末端出水COD平均80 mg/L,未達到一級A排放標準。

2.3 第三階段應急吸附實驗

取化工園區農藥化工接管污水作主工藝沖擊驗證實驗用水,在不改變主工藝運行參數的條件下,為實現沖擊實驗末端出水COD能穩定達到一級A標準,增加了顆粒活性炭吸附實驗,用粒徑2~4 mm顆粒活性炭裝填吸附柱吸附處理沖擊實驗末端氧化出水,多批次考察試驗顆粒活性炭的吸附COD效果,實驗數據見表1。

表1 活性炭應急吸附試驗Tab. 1 Activated carbon emergency adsorption test

表1數據表明沖擊實驗末端增加顆粒活性炭吸附能滿足其出水達到一級A標準,出水COD小于 45 mg/L。

3 結論

本文通過“多元協同高效臭氧催化氧化+A2/O+高效低耗臭氧催化氧化”工藝實驗處理江蘇某化工園區污水廠接管污水在技術上是可行的,多元協同臭氧催化氧化作預處理氧化,O3投加量150 mg/L,HRT 1h;A2/O生化系統HRT 72 h;高效低耗臭氧催化氧化O3投加量200 mg/l,HRT 1 h,末端出水COD可穩定達到一級A排放標準。

沖擊和應急吸附實驗表明,通過顆粒活性炭吸附可穩定出水,保證末端出水穩定達到一級A標準。