船舶分段建造工序優化研究

吳璇璇,于功志

1. 大連海洋大學,遼寧 大連 116000;2. 渤海船舶職業學院,遼寧 興城 125105

2015 年5 月,國務院發布《中國制造2025》作為未來10 年全面提升中國制造業國際競爭力的指導性文件。 《中國制造2025》 把海洋工程裝備和高技術船舶列入國家發展戰略,引導我國船舶工業的轉型升級、提質增效[1]。現在的船舶市場形勢復雜,訂單毛利低,提升船舶建造效率,成為船舶企業發展求存的關鍵,是實現自我突破的迫切要求,同時也是適應船舶行業轉變發展的必然要求。隨著我國市場經濟與現代企業制度的逐步建立和完善,企業間的競爭日趨激烈,現代企業提高核心競爭力的有效措施仍是在保證生產質量的前提下提高生產效率[2]。

1 船舶分段車間生產現狀

科技的進步和先進生產理念的應用為船舶生產模式帶來了全新的思路,也為船舶企業帶來了全新的挑戰;船舶分段生產的龐雜性決定了其整體的流暢程度遠低于汽車制造業等機械行業。傳統的船舶生產是依靠經驗編制粗線條計劃,通過開調度會與現場協調的方式來推進各類生產活動[3]。生產計劃包括生產現場工作內容及工作時間,缺少工藝規程與準確工位,向現場下達生產指令,而不是計劃,指令不等于計劃,只按指令指揮生產,沒有設備、場地、勞動力等資源配置計劃做支撐,生產任務無法按期完成[4]。

已經使用軟件進行管理的企業,普遍存在的問題是管理系統與生產一線調度人員脫節。車間或者生產線上的生產作業計劃、生產過程的調度和管理更多是憑借經驗,加上少量的以EXCEL為工具的報表運算,軟件與企業最關鍵的實際運轉過程發生了斷層,衍生出最突出的問題是:生產調度要求統籌安排基礎生產資源,但在生產作業過程中執行不徹底,生產管理系統運行過程中并沒有考慮場內資源及產能。

2 研究對象界定

船舶分段建造過程中整個生產車間每天都有大量的工件進出,各個工種的工人工作量巨大,從表象上看繁雜無章。但是,船舶建造的過渡產品分段結構依靠車間內的吊車進行各類裝配作業,吊車是否被占用決定了生產計劃是否能夠執行,如何合理安排分段車間吊車的使用已成為制約分段建造過程效率提高的關鍵因素之一[5]。本文研究對象以吊車工作覆蓋的作業范圍為區間,通過分析吊車使用頻率曲線能夠合理規劃吊車使用的方法。分段建造車間吊車覆蓋區域內有序施工的涵義是:首先把胎上所有分段工程分解,依據吊車使用計劃表生成吊車使用頻率曲線;然后利用曲線圖分析生產資源中吊車的利用情況,評估勞動負荷,以此為核心帶動工序內其他生產要素,規范工序內過渡產品的加工順序,從而實現工序生產的優化。

3 分段吊車使用優化

3.1 胎上分段吊車優化原則

進行分段建造的車間吊車使用優化前,首先理清分段制作時施工過程中的先后順序、依賴關系,以及運行中的規律。其次確定生產資源的主次關系:分段裝配車間的主要作業對象為分段結構的裝配作業,由于船體分段噸位較重且結構外觀大,在分段車間裝配作業過程中高度依賴吊裝設備;吊裝設備作為分段車間的場地設備配置之一,具備固定配置的唯一性,在開始投產的車間內資源配置情況是一類固定參數。如果吊車因故障停臺,那么就會造成停產,所以吊車資源應該為分段車間資源配置的“主要因素”,是制約深沉進程的核心資源之一;而焊接設備、裝配工具和人力等資源是可以移動、增減的,所以定義為“次要因素”。最后,分析分段施工過程先后順序:首先制作胎架、吊裝上胎板、吊裝縱向及橫向構件、吊裝列板、吊裝子分段,然后交驗、焊接、打磨穿插作業。施工過程中都是吊車工作為主要作業,所有的工作都依賴于吊車的配合。所以,吊車的合理使用和占吊時間頻率的均衡性,是影響船舶分段車間施工合理化的核心元素。

3.2 胎上分段吊車使用計劃

根據21 萬噸散貨船分段車間胎上作業情況,用工程分解的方法,將分段裝配作業過程中的場地設備約束中的吊車設備配置作為主要研究對象,以船舶結構分段244 為例,分析分段244 裝配作業的吊車使用情況,分析內容包含吊車使用日期、占吊時間和吊車配置類型。

3.3 吊車覆蓋區域工作頻率曲線圖繪制

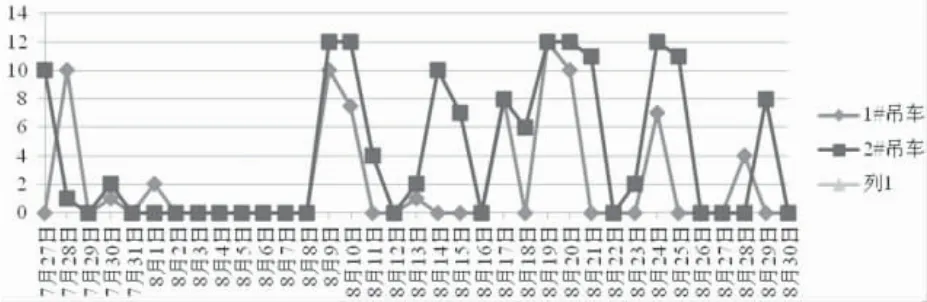

根據一段時間內分段車間裝配作業吊車使用情況表,繪制吊車工作頻率曲線圖,分析吊車設備在這段時間的運行規律。圖1 為根據分段車間吊車使用計劃繪制的從7 月27 日到8 月30 日之間20 t 吊車覆蓋區域工作頻率對比曲線圖。

圖1 20 t 吊車覆蓋區域工作頻率對比曲線圖

圖中的橫坐標定義為吊車作業日期,縱坐標定義為作業時長。觀察圖中1 號20 t 吊車覆蓋區域工作頻率曲線可知,該吊車占吊時間總和為73 小時,每日正常工作時間為8 小時,共有4天超出8 小時工作時間,共有24 天吊車空閑;觀察圖中2 號20 t 吊車覆蓋區域工作頻率曲線可知,該吊車的占吊時間總和為142 小時,每日正常工作時間為8 小時,共有9 天超出8 小時工作時間,還有17 天吊車沒有工作。

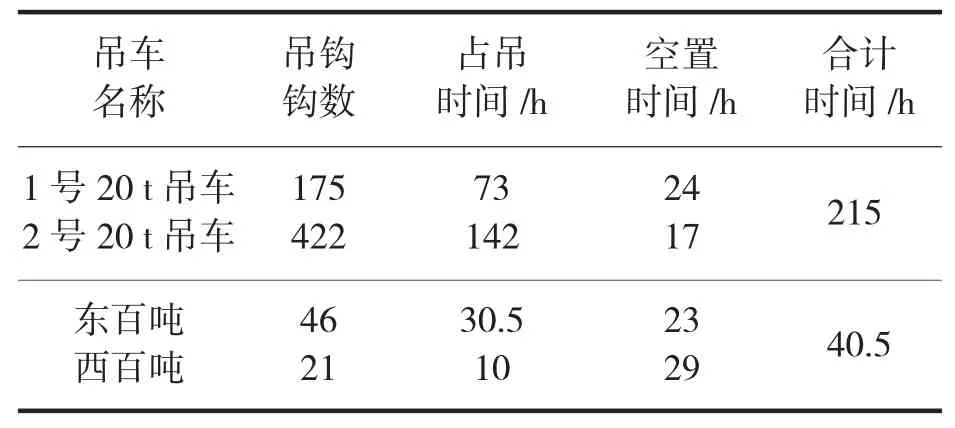

分析曲線圖規律得出:曲線的波峰和波谷的落差越大,說明負荷不均衡;吊車工作時間為高峰時,說明裝配作業任務多,焊接作業任務少或無焊接作業。吊車不工作的時間段,說明大量的焊接工作正在全力展開。同理繪制百噸吊車覆蓋區域工作頻率對比曲線圖,分析得出東百噸吊車在該研究的時間段內,占吊時間總和為30.5 小時,空置時間為23 天;西百噸吊車占吊時間總和為10 小時,空置時間為29 天。表1 為最終得出的吊車實際使用情況。

表1 吊車實際使用情況表

4 吊車覆蓋區域生產負荷分析的意義

經過吊車覆蓋區域生產負荷分析,依據曲線波動頻率的高低及平穩程度,可以預先判斷出生產負荷是否均衡,人力和焊接設備調配移動是否合理,進而輔助生產計劃的合理安排,解決分段布置場地與船臺搭載需求時間點的平衡問題、上胎時間平衡問題、供料的先后順序問題,最終將新制定的吊車作業計劃進行頻率曲線繪制,參照原始計劃繪制的頻率曲線圖,驗證新制定的吊車作業計劃的合理性。頻率曲線是由吊車計劃表生成的,而計劃表形成的基礎是由全船分段工程分解的數據模塊組成的。頻率曲線優化吊車的使用提供了可以共享的吊車覆蓋區域工作頻率曲線圖的數據庫,該數據庫可以作為分析分段車間吊車使用情況的依據,為下一次進行吊車作業計劃的制定提供參考數據,有利于進一步優化分段車間作業過程。吊車覆蓋區域生產負荷分析具有提供工時結算依據的功能。分段制作時裝配工時的核定是最難的,因為其沒有衡量的標準和公認的規則。然而頻率曲線中的占吊時間長短,理論上代表了裝配工時的多少,也就是工作量的大小,可以為工時結算提供依據功能。

船舶制造業作為國民經濟發展的戰略性產業,在數字化大環境下出現了眾多的服務于提高船舶分段建造效率的工序優化研究,但是針對分段建造對應工序作業優化的研究多數缺乏完整的具備生產資源配置支撐的人、機、料、法、環等要素的研究。尤其是在分段建造過程中,由于分段結構的龐大,分段結構的裝焊上胎等作業依賴于車間內吊車占用情況,因此車間內吊車的使用情況從場地、設備配置上嚴重制約著分段結構的裝配進度。本文運用工程分解的方法,分析生產案例中的分段車間吊車使用計劃,參照使用日期、占吊時間和吊車配置情況繪制吊車工作頻率曲線圖;根據分析吊車覆蓋區域生產負荷,確定該生產作業過程的合理性,并將分析結果運用到新的吊車作業計劃編制中去,完成船舶分段工序在吊車作業因素影響下的過程優化,進而合理安排人力和焊接設備如何調配移動等問題,達到提高分段建造工序生產效率的目的。