基于Flothem的側壁風冷機箱結構熱仿真*

張 杰,郭建平,張理達,文 雯

(西安航空計算技術研究所,陜西 西安 710076)

0 引 言

隨著當今產品系統的集成度越來越高,目前電子設備也在向著大功耗、高熱密度的方向發展。有研究表明,如果電子元器件長時間在其許用溫度附近工作,其壽命將大大縮減,嚴重時將會直接燒毀,極大地影響電子設備的正常工作,因此電子設備結構熱設計在產品的設計過程中占據著重要地位。

一般認為當電子設備熱流密度超過2 W/cm2時,就需要采取強迫風冷的散熱方式[1]。目前電子設備強迫風冷主要有環控供風和自帶風機供風兩種方式,相比自帶風機供風來說,環控供風的可控性較差,并且限制條件較多,往往用于緊急情況下關鍵模塊的散熱[2]。當采用自帶風機供風方式時,需要考慮機箱內部風阻,以確定選用合適的風機型號,同時還要合理地設計風機安裝位置,為確保能夠滿足產品正常工作的散熱需求,因此在產品設計過程中往往需要對產品結構進行熱仿真分析[3]。

筆者針對側壁風冷機箱,建模得出一種新型散熱結構,通過使用Flothem軟件進行熱仿真后,得出了機箱內部流場以及關鍵部位溫度,為整機結構設計提供了可靠性依據。

1 熱仿真模型

1.1 模型及網格劃分

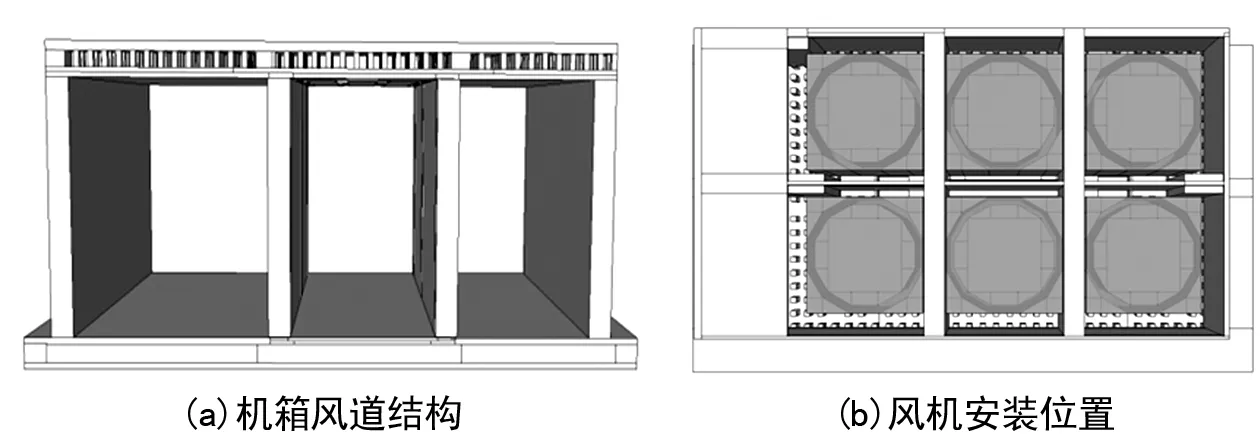

文中在考慮了仿真計算時間、仿真結果準確性以及保證仿真精度的前提下,對原有的物理模型局部結構通過進行了簡化,經過簡化后的整機三維模型如圖1(a)、(b)所示。

圖1 側壁風冷機箱三維模型

機箱共自帶6組風機對6個模塊進行冷卻,其中中間通道的3個模塊帶有散熱翅片,風機部分氣流吹至散熱翅片后由機箱前方吹出。左右兩邊的3個模塊殼體無對應散熱翅片,因此主要依靠兩側的鎖緊塊鎖緊后的熱傳導將熱量傳遞至機箱上下側板,最后由機箱側壁氣流帶走熱量。機箱風道結構示意如圖2所示。

在進行網格劃分時,首先設置最大網格尺寸為2 mm,再對局部重點關注的換熱區域進行網格細化,細化后整機網格總數約為683萬,網格劃分結果如圖3所示。

圖2 機箱內部風道冷卻結構 圖3 網格劃分結果

1.2 邊界條件

整機功耗約為288 W,6個模塊的功耗分別為46 W、46 W、50 W、50 W、50 W、46 W,機箱及模塊結構件材料均為鋁合金6061,選用導熱系數為2.8 W/m·K的導熱墊,環境溫度為70 ℃,所采用的風機cfm特性曲線如圖4所示。

圖4 風機CFM曲線

2 仿真結果分析

機箱內部氣流流線如圖5所示,可以發現位于機箱中間的兩組風產生的氣流直接吹向對中間模塊直接進行散熱,由于散熱通道風阻較小,因此風速明顯較大;其余四組風機所產生的風量一部分吹向機箱上側壁,另一部分通過機箱中隔板的內部通道吹至機箱下側板,進而帶走兩側模塊產生的熱量,此散熱通道風阻較大,風速明顯較中間兩組風機小。

圖5 機箱內部氣流流線

從設置的監測點結果中可以看出由于側壁風冷傳遞熱阻較直接風冷大,因此可以發現機箱帶有散熱翅片的中間3個模塊散熱效果較好,兩側MK1及MK6模塊的散熱效果則較差。

圖6 計算收斂結果

圖7 機箱兩側模塊關鍵芯片殼溫

由于整機的6個模塊功耗較為接近,后續只對散熱效果較差的MK1及MK6進行重點關注。圖7分別展示了機箱模塊MK1及MK6中PCB板溫度云圖,可以看出在70 ℃環境溫度下,機箱兩側模塊MK1及模塊MK6關鍵芯片局部最高溫度分別為101 ℃,100 ℃,芯片最大許用工作溫度為115 ℃,因此從熱仿真結果來看,機箱采用側壁風冷結構可以滿足整機的散熱需求。

3 結 語

使用Flothem對側壁風冷機箱進行了熱仿真,得到了機箱內部流場流動及模塊內部芯片溫度數據,結合傳熱學理論評估了該結構設計的合理性。在環境溫度為70 ℃時,各模塊芯片溫度均未超出最高許用溫度,滿足了各設計工況下的散熱要求,同時機箱風道內部流線分布均勻,說明機箱風道結構設計比較合理[4]。從仿真結果來看,下一步可考慮將機箱中部及兩側風道結構進行改進,使機箱兩側模塊散熱效果得到提升。