全權限數字電子控制系統在小型無人直升機活塞式發動機中的應用研究

段勇亮

中國直升機設計研究所

為拓展活塞式發動機全權限數字電子控制系統在小型無人直升機中的應用,本文詳細介紹活塞式發動機數字控制系統的原理和架構,并選擇某小型無人直升機為載機,實現了活塞式發動機數字控制系統在無人直升機上的工程應用。地面裝機試驗結果表明,數字控制系統具備良好的控制精度和加減速特性,在無人直升機中的應用具有廣闊前景。

無人直升機具有獨特的優點及強大的功能,是目前技術領域的研究熱點之一。發動機為無人直升機提供動力,而發動機控制系統性能的優劣直接影響發動機及無人直升機的性能。隨著無人直升機對發動機綜合控制性能和動力系統多樣化功能提出了更高要求,典型無人直升機動力裝置渦軸發動機的控制系統已從傳統機械液壓式控制系統發展到全權限數字電子控制(FADEC)系統。

考慮到特定的使用需求,國內外絕大多數小型無人直升機通常采用活塞式發動機提供動力。無人直升機飛控系統對發動機風門開度進行控制,來調節進入氣缸的空氣量,同時根據空氣量調節油門開度以達到適當的油氣混合比,實現發動機功率狀態控制。與發動機全權限數字電子控制系統相比,飛控系統功率控制模式存在功率控制精度差、安全裕度不足及狀態監視功能缺乏等問題。發動機全權限數字電子控制系統在活塞式發動機上的應用已成為當前的研究熱點。本文基于無人直升機和發動機控制理論,詳細介紹活塞式發動機全權限數字電子控制在無人直升機上的工程應用。

發動機數字控制系統

無人直升機對發動機控制系統的要求

發動機控制系統除按照發動機的要求進行控制調節外,還必須充分考慮無人直升機的使用特點,并滿足如下無人直升機的特定控制要求。

(1)恒轉速控制

發動機輸出軸與主旋翼傳動系統由機械部件聯結在一起,使發動機轉速與主旋翼轉速存在確定的比例關系。無人直升機要求主旋翼保持恒定的轉速,因此要求發動機控制系統實現輸出軸恒轉速控制。

(2)總距前饋控制

無人直升機的需求功率隨主旋翼總距的變化而變化。在一定轉速下,總距越大,需求功率也越大。在飛行過程中,操控員在地面控制站快速提放總距時,為避免無人直升機發動機負載突然變化而引起主旋翼轉速發生較大的下垂或者超調,發動機控制系統應采集無人直升機總距信號,提前感知無人直升機功率的變化,進行預先加減油的前饋控制。

(3)快速響應控制

當無人直升機貼地飛行時遇到復雜地形,它必須快速改變姿態。為實現良好的機動飛行,發動機必須具有快速響應控制能力。

某型重油活塞式發動機數字控制系統

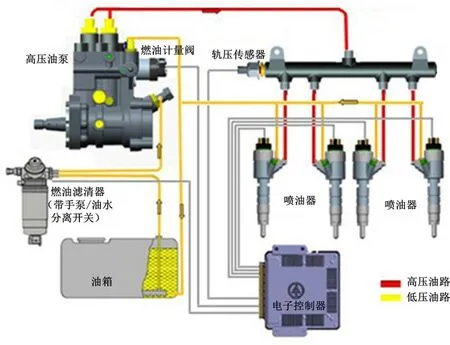

某型重油活塞式發動機采用高壓共軌燃油系統。該燃油系統由低壓燃油系統和高壓燃油系統組成。其中,低壓燃油系統由油箱、燃油濾清器組成;高壓燃油系統由高壓油泵、高壓油軌、噴油器、軌壓傳感器等部件組成。其中,高壓油泵自帶機械油泵。油箱中的低壓燃油經燃油濾清器過濾后,被輸入至高壓油泵,高壓油泵將高壓燃油輸送到高壓油軌,再由噴油器噴入燃燒室燃燒。

圖1 某型重油活塞式發動機供油系統原理圖。

數字控制系統由傳感器、電子控制器、執行器三部分組成。傳感器用于測量溫度、壓力等物理信號,并將物理信號轉化為相應的電信號。電子控制器接收傳感器輸出的電信號,同時接收無人直升機傳輸的狀態信息。根據策略算法,數字控制系統對發動機需求功率進行計算,得出相應的控制參數。該系統控制高壓油泵上的燃油計量閥以調節進油閥開度,并控制壓力控制閥以調節回油閥開度,最終實現對高壓油軌油壓的精確控制。此外,按照恒轉速控制邏輯,數字控制系統驅動進氣增壓電磁閥、噴油器等執行器運行,并對發動機進氣壓力和噴油量進行控制,達到控制發動機功率的目的。

發動機數字控制系統在無人直升機中的應用

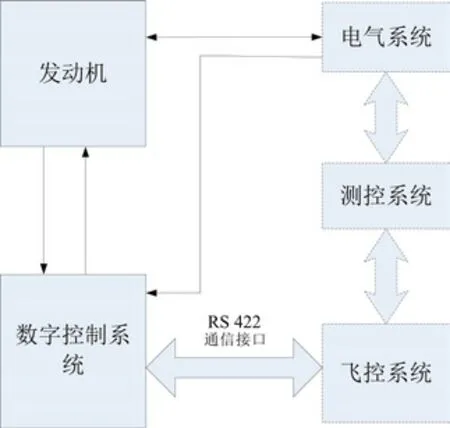

發動機數字控制系統利用兩路全雙工RS-422接口與無人直升機飛控系統進行數據通信。發動機數字控制系統和機載測控系統沒有直接交聯,測控系統將無人直升機的控制指令傳輸至飛控系統,飛控系統再將與發動機控制有關的指令發送至數字控制系統。無人直升機與發動機數字控制系統之間的所有控制指令均由飛控系統傳輸。發動機數字控制系統與機載系統的控制交聯架構如圖2所示。

無人直升機發動機數字控制系統可實現以下功能。

(1)發動機功率狀態控制

無人直升機地面控制站的操作臺設置了停車、地慢、飛行三個按鍵。按鍵操作可實現發動機功率狀態控制。無人直升機收到地面控制站發送的發動機控制指令后,數字控制系統自動啟動起動機并對發動機功率狀態進行控制。指令信號由“停車”轉換為“地慢”或從“停車”轉換為“飛行”,數字控制系統均能自動啟動發動機;指令由“地慢”轉換為“飛行”時,數字控制系統可將發動機加速到“飛行”狀態;指令由“飛行”或“地慢”轉換為“停車”時,數字控制系統均可執行發動機停車。

(2)總距—負載前饋控制

飛控系統將總距位置信號發送給數字控制系統。當總距位置變化時,數字控制系統根據無人直升機提供的主旋翼總距—負載曲線進行預先補償,提前調節發動機功率,減少因功率突然變化引起的主旋翼轉速超調或下垂。

(3)恒轉速控制

圖2 發動機控制系統交聯架構圖。

當發動機成功啟動后,數字控制系統即可調節發動機功率狀態,使得發動機輸出軸轉速保持恒定。穩態控制誤差范圍控制在-0.5%~+0.5%之間,瞬態控制誤差范圍控制在-4%~+4%之間。無人直升機需求功率變化后,發動機從瞬態過渡到穩態所須時間一般不超過10s。

(4)發動機狀態監視、健康診斷

數字控制系統可將發動機的工作參數和預警指示信號發送給飛控系統用于發動機狀態監視。此外,數字控制系統可自動診斷自身故障,并將該故障數字信號傳輸給飛控系統。

發動機電調應安裝獨立存儲模塊,在發動機故障、超限等任何異常情況發生前后30min的時間段,記錄所有工作參數。

圖3 發動機工作穩定性試驗結果。

發動機數字控制系統的裝機試驗

為了驗證發動機數字控制系統裝機后的控制性能,某型無人直升機配裝數字控制系統活塞式發動機,開展發動機工作穩定性和加減速檢查等裝機試驗。

發動機工作穩定性檢查

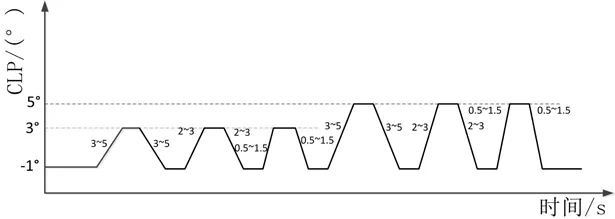

操作員調節發動機總距(CLP)來調節發動機功率狀態,使總距從-1°依次階梯升至5°。操作員控制發動機在每個總距下穩定工作3min,并對發動機工作穩定性進行檢查。

在試驗過程中,發動機工作穩定,且在總距掃描過程中,發動機轉速動態超調范圍為-1.5%~+1.5%,滿足-4%~+4%的范圍要求。發動機轉速穩態超調范圍為-0.27%~+0.27%,滿足-0.5%~+0.5%的范圍要求。

圖4 總距操作過程圖。

發動機加減速特性檢查

操作員分別在3~5s、2~3s、0.5~1.5s的時間范圍內將總距從-1°增加到3°和5°,再分別在3~5s、2~3s、0.5~1.5s的時間范圍內將總距由3°和5°減小到-1°,總距操作過程如圖4所示。

圖5 加減速試驗過程中發動機轉速變化圖。

在試驗過程中,發動機正確響應無人直升機的功率需求,各工作參數正常,未發生異常情況。在發動機加減速試驗過程中,操作員即使在0.5~1.5s的時間范圍內,調整總距在-1°~5°范圍內變換,發動機的轉速超調量也在-3.34%~+3.34%范圍內,滿足-4%~+4%的范圍要求,說明發動機數字控制系統具有良好的轉速控制能力,試驗結果如圖5所示。