FMEA在藍寶石襯底生產周期改善中的應用研究

潘春榮,梁家瑋,謝斌暉

(1.江西理工大學機電工程學院,江西 贛州 341000;2.福建晶安光電有限公司,福建 泉州 362000)

1 引言

生產周期的長短對生產成本的高低起著非常重要的作用,是企業保持競爭力的關鍵因素。縮短藍寶石襯底生產周期,能夠對準時交貨,提升顧客滿意度,樹立企業良好口碑,提高資金周轉率起到積極作用。然而藍寶石襯底制造系統具備大規模、多重入、混合加工等加工特性[1-3],且其制造過程復雜,工序繁多,導致藍寶石襯底生產周期管理非常困難。同時藍寶石襯底在生產過程受到返工,機器故障,工藝路線變更,人員作業疏忽等不確定因素的影響,導致生產周期發生波動,甚至出現產品交貨時間不準的情況。

關于生產周期改善,已有的研究主要集中于在制品控制,瓶頸控制,生產周期預測,設備符合分配,生產安排和優化等方面[4-6],考慮生產周期不確定影響因素并量化影響程度的文獻較少。文獻[7]通過建立針對變動性(動態不確定影響因素)的監控系統,監測和控制設備利用率的變動性來縮短生產周期。文獻[8]將變動性來源分為設備類、產線結構類、產品類和運行控制類,通過量化變動性來提升系統生產性能。文獻[9]認為工件提前或拖期到達、加工時間的不確定性,以及由于緊急任務插入或工人操作失誤導致的“排隊規則出錯”,機器故障等不確定因素會影響多品種小批量離散制造系統生產調度能力,提出了結合離散仿真和層次分析法的混合遺傳算法來實現總流程時間短,任務分配均衡,設備平均利用率高的目標。文獻[10]提出了一種考慮不確定因素的作業計劃與調度動態算法,避免不確定性隨機突發事件對生產的干擾,保證產品的交貨期。

以某光電企業為例,運用失效模式和影響分析(Failure Mode and Effect Analysis,FMEA)方法識別藍寶石襯底生產過程中的關鍵風險事件,進行風險量化分析,并制定相應的改善對策,從而達到縮短生產周期的目的。

2 藍寶石襯底生產周期組成及現狀

藍寶石襯底生產周期是指從原材料投入,加工至產出的全部時間,即藍寶石襯底加工時間與非加工時間的總和[11-12],其中,加工時間作為藍寶石襯底制備的增值部分,在整個生產周期中占比較小;而非加工時間包括等待時間、搬運時間、檢測時間和儲存時間,其在生產周期過程中占比較大,受到不確定因素影響,導致生產周期發生波動。因此藍寶石襯底生產周期改善主要集中在非加工時間上,對非加工時間進行分析并采取改善措施,能有效地縮短藍寶石襯底生產周期。

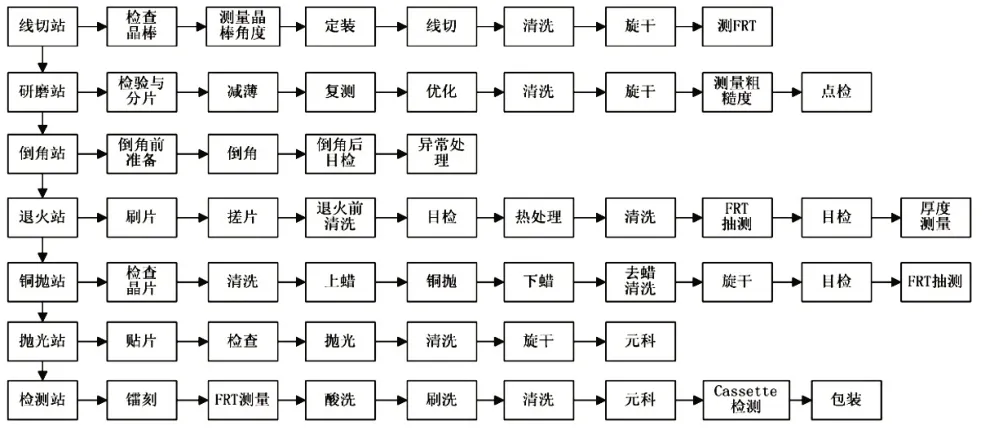

某光電制造企業主要生產4寸和6寸藍寶石襯底,其制造工藝主要分為平片和圖形化藍寶石襯底(Patterned Sapphire Sub?strate,PSS)。相對于PSS工藝,平片工藝生產周期長,目標周期達成率低。企業7月至11月的藍寶石襯底平片生產周期分布情況,如表1所示。其中,符合目標生產周期(小于7天)的平均比例為77.75%,不符合目標生產周期的比例高至22.25%,且部分藍寶石襯底生產周期大于14天。平片工藝流程包括長晶、掏棒、切片、研磨,拋光、清洗、品檢和包裝,加工過程由線切、研磨、倒角、退火、銅拋、拋光及檢測七個工作站共同完成,其中每個工作站包含多道加工工序,如圖1所示。

表1 藍寶石襯底平片工藝的生產周期分布Tab.1 Production Cycle Distribution of Sapphire Substrate Flat Wafer Process

圖1 藍寶石襯底平片工藝流程圖Fig.1 Flow Chart of Sapphire Substrate Flat Wafer Process

3 藍寶石襯底生產周期FMEA分析

FMEA 是一個識別、控制和改善失效模式的管理過程[13-16],在風險分析中占重要位置。運用FMEA方法對藍寶石襯底平片工藝生產過程進行分析,識別平片工藝生產過程中的關鍵風險事件并進行改善,具體步驟如下:

(1)確定分析范圍為藍寶石襯底平片階段的生產過程;

(2)列舉平片工藝生產過程中的各項風險事件,分析影響后果及產生原因;

(3)制定失效模式評級表,對風險事件進行風險度評估,并按照風險度大小進行排序;

(4)依據評價優先序,確定關鍵風險事件,制定相應的改善對策。

3.1 藍寶石襯底生產周期風險評估

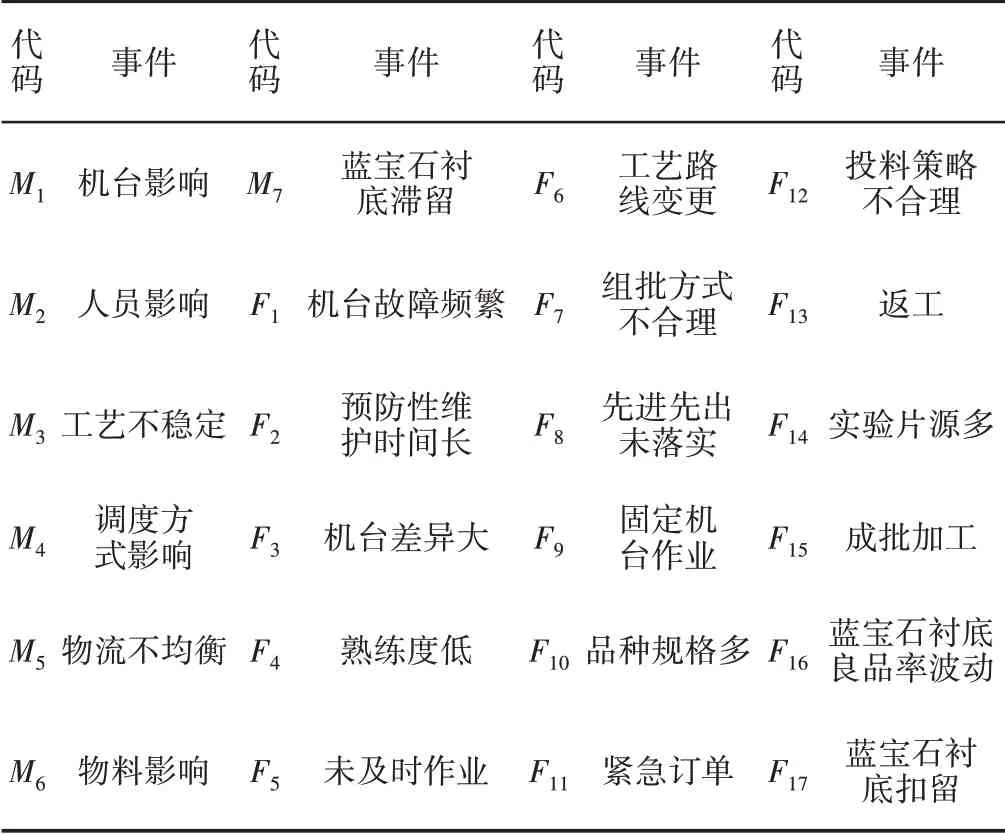

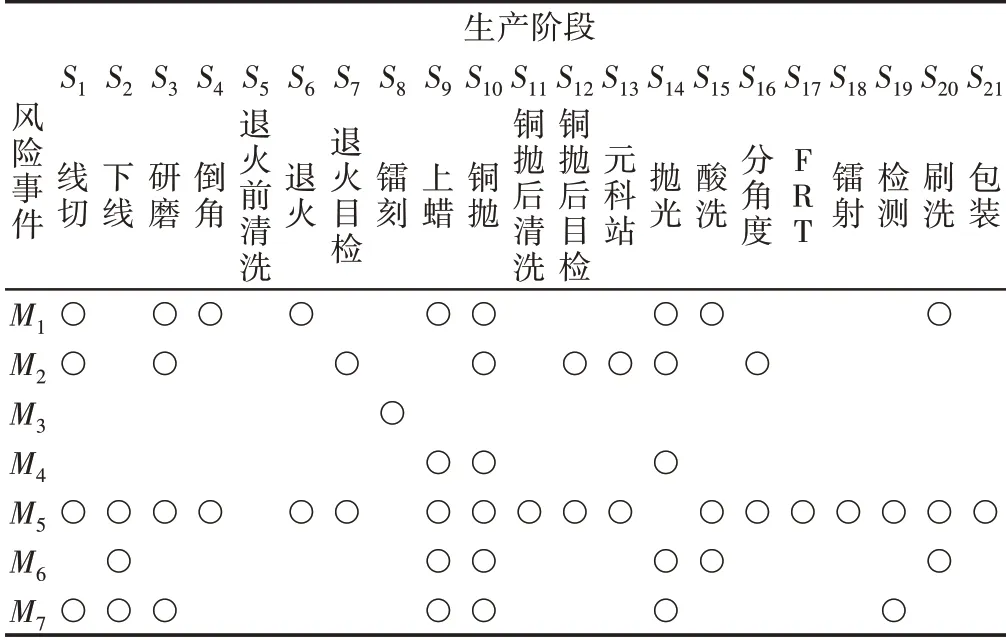

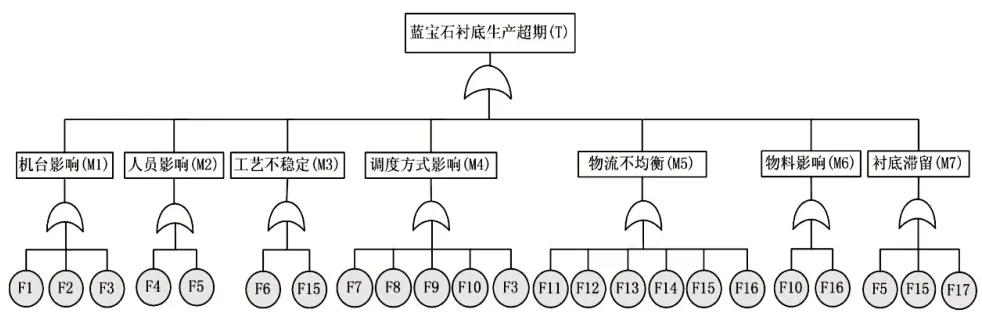

根據藍寶石襯底平片工藝流程,通過實地調研及企業產線組長經驗分析與討論,從5M1E(人、機、料、法、環、測)角度,列舉藍寶石襯底生產過程中影響生產周期的事件,共得到7 項風險事件及17項風險起因,其中風險事件包括機臺影響,人員影響,工藝不穩定,調度方式影響,物流不均衡,物料影響及藍寶石襯底滯留,具體風險事件與代號,如表2 所示。為了表示風險事件與風險起因之間的邏輯關系,運用故障樹的形式進行表示。將藍寶石襯底生產周期超期事件作為故障樹中的頂事件,導致頂事件的風險事件作為中間事件放在第二階,與各項風險事件相關聯的風險起因,作為底事件放在第三階。最后采用邏輯門符號將頂事件,中間事件與底事件連接起來,直到所有底事件都得到描述,如圖2 所示。為了確定各個生產階段存在的具體風險,用表格的形式將藍寶石襯底各個生產階段與風險事件一一對應,其中集合S={S1,S2,…,S}i表示藍寶石襯底的生產階段,集合M={M1,M2,…,M}j={機臺影響,人員影響,工藝不穩定,調度方式影響,物流不均衡,物料影響,藍寶石襯底滯留}表示風險事件,符號“○”表示工作站Si存在風險事件Mj,如表3所示。

表2 藍寶石襯底生產周期風險事件及風險起因Tab.2 Sapphire Substrate Production Cycle Risk Events and Risk Causes

表3 風險事件與各生產階段對應關系表Tab.3 Relational Table between Risk Events and Each Production Stages

圖2 藍寶石襯底超期故障樹分析Fig.2 Sapphire Substrate Overdue Fault Tree Analysis

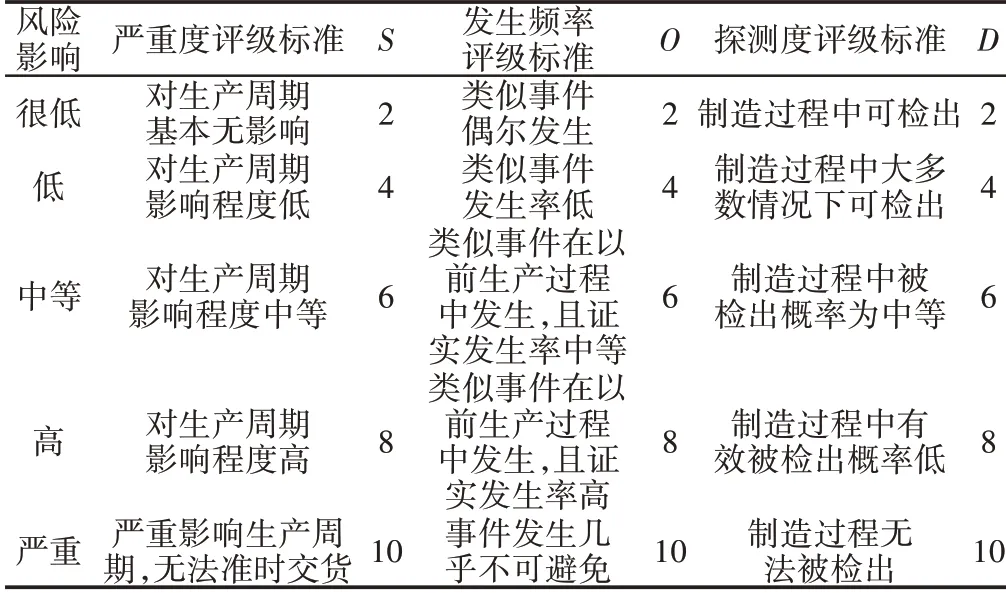

在FMEA分析過程中,根據失效模式評級表對風險事件的嚴重度(S),頻度(O),被檢出程度(D)分別進行評分,通過計算S,O,D三項指標的乘積得到風險順序數RPN[17-19],計算表達式如式(1)所示。RPN數值越大,表示存在的風險越高,反之,則表示存在的風險越低。根據風險事件對藍寶石襯底生產周期的影響程度,發生頻率及被檢測出難易程度的情況,將失效模式評級表的評價標準分為5個等級,每個等級對應的評價依據及細則,如表4所示。

表4 失效模式評級表Tab.4 Failure Mode Rating Table

3.2 風險順序數排序及原因分析

通過計算各項風險事件的RPN值,并進行優先級排序。M4調度方式影響、M5物流不均衡、M1機臺影響和M7藍寶石襯底滯留四項風險事件的RPN數值高,對生產周期影響程度大,是影響生產周期的關鍵風險事件,如表5所示。對其產生原因進一步分析如下:

(1)藍寶石襯底在加工過程中實際進行調度的是作業人員,受作業人員主觀意愿影響,藍寶石襯底的加工順序發生改變;同時藍寶石襯底加工受到固定機臺作業,多品種共線加工等因素影響,藍寶石襯底未能完全遵循既定的先進先出規則進行作業,增加了藍寶石襯底等待與滯留時間;

(2)藍寶石襯底在搬運過程中受到緊急訂單,投料策略不合理,返工及良品率波動等因素影響,出現大量藍寶石襯底集中搬運,等待加工的情況,增加了其等待時間。因此優化藍寶石襯底投料,確定工作站間合理的搬運量,實現藍寶石襯底流通過程均衡化;

(3)部分工序機臺故障頻繁,預防性維護時間長,導致藍寶石襯底無法正常加工,造成大量堆積。因此,在藍寶石襯底加工過程中需要確保機臺穩定地運行,減少對藍寶石襯底生產造成影響;

(4)由于作業人員未及時加工,扣留等因素造成藍寶石襯底出現滯留情況,增加了生產周期。

3.3 關鍵風險事件改善對策

針對影響藍寶石襯底生產周期四項關鍵風險事件:M4調度方式影響,M5物流不均衡,M1機臺影響,M7藍寶石襯底滯留,結合風險起因,分別制定相應的改善對策。

(1)對于藍寶石襯底調度問題,各個工作站嚴格落實藍寶石襯底先進先出(First In First Out,FIFO)調度規則。將藍寶石襯底暫存區劃分為多個區位,作業人員根據藍寶石襯底進站的先后順序將其存放在不同的區位,并用記號筆標明進站時間,指導員工按照先進先出調度規則進行作業,保證最早進站的藍寶石襯底優先加工;對于藍寶石襯底前段加工站點,如研磨站,運用最小加工時間(Shortest Processing Time,SPT)調度規則,優先加工數量少的藍寶石襯底批次,進一步減少平均流程時間。

(2)對于物流不均衡問題。在藍寶石襯底投料過程中,運用固定在制品(CONWIP)投料方法,先根據歷史數據,結合利特爾公式(在制品數量=平均產出率*平均加工時間)設置合理的在制品數量,再依據生產系統中的實際在制品狀況,進行動態投料。當在制品水平高于合理在制品數量時,則暫停投料,避免藍寶石襯底堆積造成長時間等待,增加生產周期;對于加工時間過長的工序,如線切,退火等,通過調節不同機臺的開機時間,避免藍寶石襯底大批量集中產出,造成藍寶石襯底堆積;同時在搬運過程中,各個工作站固定時間間隔均衡搬運,避免藍寶石襯底大批量集中到達,增加其等待時間。

(3)對于機臺故障問題,運用全面生產維護(Total Productive Maintenance,TPM)策略,在日常例行維修的基礎上,通過預測機臺的潛在故障和機臺故障發生規律來對機臺進行預防性維護,減少機臺的故障發生頻率;同時根據ECRS(取消、合并、重排、簡化)原則對機臺的維修流程進行優化,縮短機臺的維修時間。

(4)對于藍寶石襯底滯留問題,加強員工培訓,提高作業人員先進先出作業意識,避免由于人員因素造成藍寶石襯底滯留,影響生產周期。對于已經滯留在工作站內的藍寶石襯底,通過制造過程執行系統(Manufacturing Execution System,MES)查詢工作站內滯留的批號,采取優先處理的方式進一步消除滯留的藍寶石襯底。

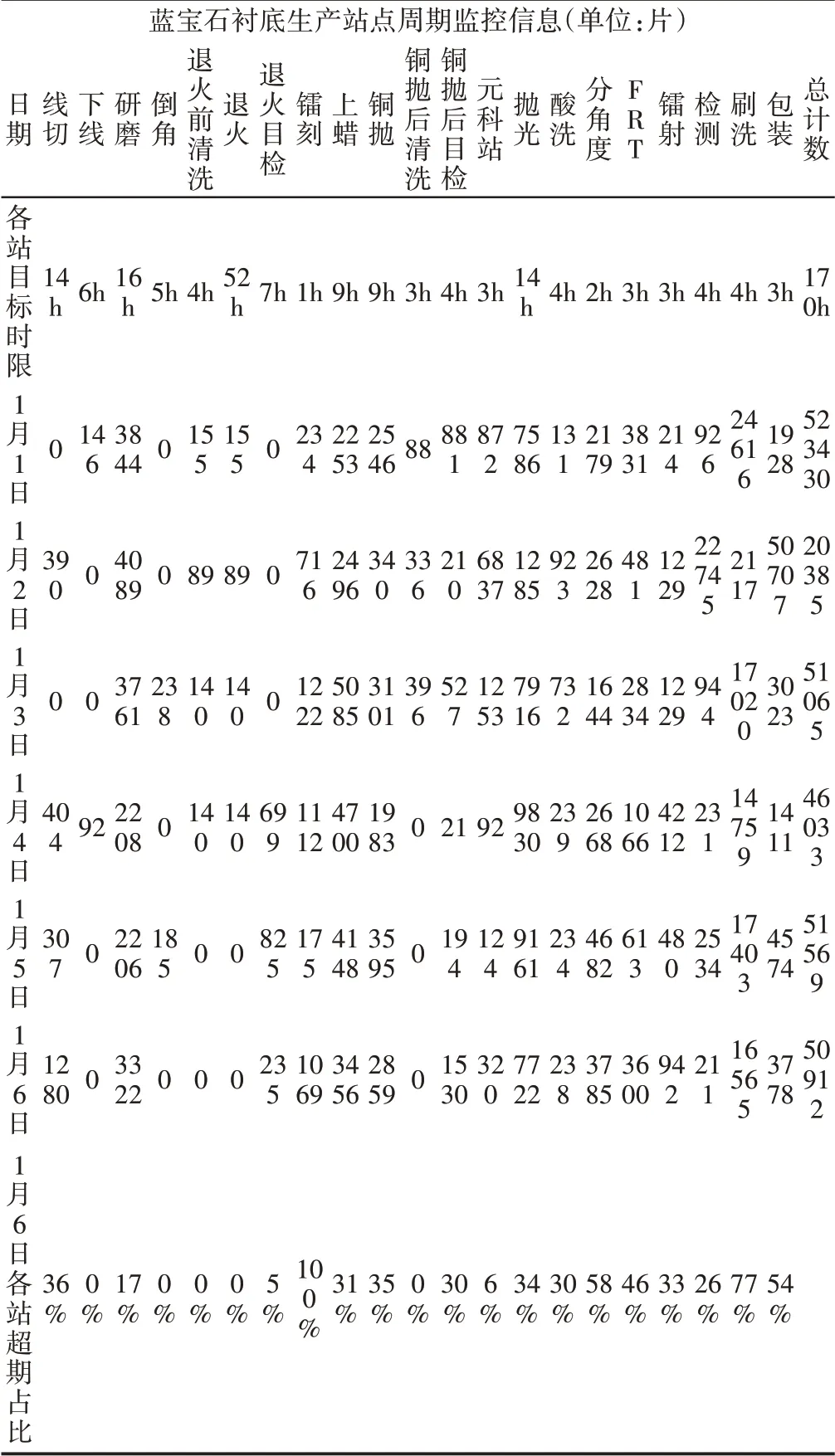

同時在生產周期管理中運用MES系統,還可以對藍寶石襯底生產周期進行監控,如表6所示。通過對MES記錄的藍寶石襯底生產數據進行統計分析,得到藍寶石襯底工作站滯留時間,滯留數量,工序周期超期比例與超期數量等周期信息,為產線作業人員生產周期管理提供決策支持。

表6 藍寶石襯底周期監控信息導出表Tab.6 Sapphire Substrate Production Cycle Monitoring Information Derived Table

藍寶石襯底生產周期改善是一個持續優化的過程,FMEA表格需要不斷地進行更新與維護,才能保證其在藍寶石襯底生產周期管理中的有效性。對于新出現的風險事件,需要進一步分析并添加到FMEA表格中;對于出現過的風險事件,做好預防工作,當日后再次出現時,FMEA表格可提供改善參考。

4 藍寶石襯底生產周期改善效果評價

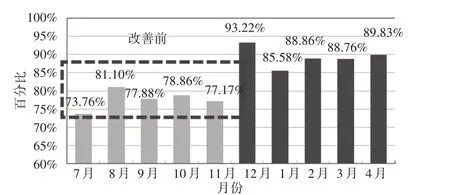

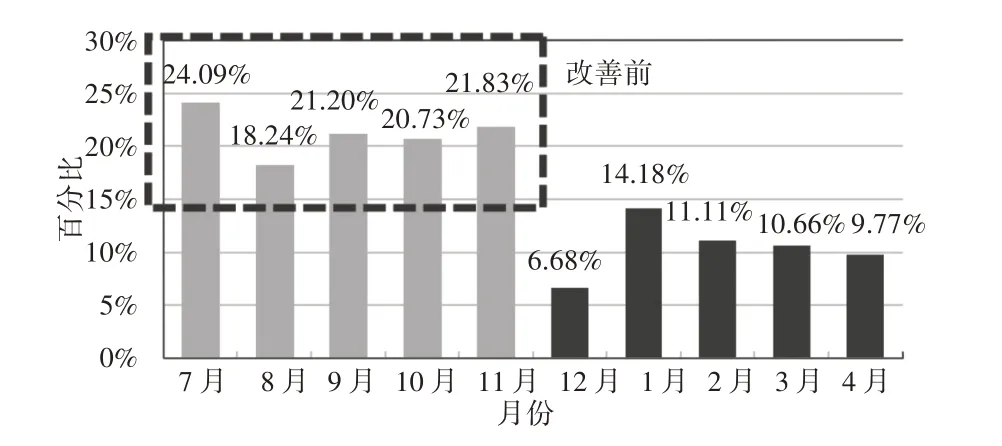

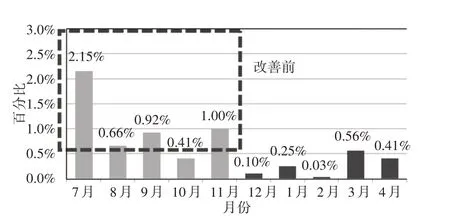

為了驗證改善措施的有效性,將改善前(2018年7 月~2018年11月)與改善后(2018年12月~2019年4月)不同時間段藍寶石襯底目標生產周期達成率情況進行比較。改善前符合目標生產周期(<7天)的平均比例為77.75%,改善后達到89.25%,整體提升11.5%,且改善后符合目標生產周期的比例趨于平穩,如圖3所示。同時改善后不符合目標生產周期(7~14天及>14天)的比例出現明顯下降的趨勢,且生產周期波動范圍逐漸縮小,如圖4、圖5所示。由此可知,通過FMEA方法對藍寶襯底平片生產周期進行改善可以取得良好的效果。

圖3 藍寶石襯底目標生產周期達成率情況Fig.3 Achievement Rate of Sapphire Substrate Target Production Cycle

圖4 藍寶石襯底生產周期(7~14天)占比情況Fig.4 Proportion of Sapphire Substrate Production Cycle(7~14 Days)

圖5 藍寶石襯底生產周期(>14天)占比情況Fig.5 Proportion of Sapphire Substrate Production Cycle(>14 Days)

5 結論

在競爭激烈的半導體制造行業中,短生產周期是企業必備的核心競爭力之一。在某光電企業藍寶石襯底生產周期管理中應用FMEA方法,確定了藍寶石襯底生產周期的關鍵風險事件為生產過程中的調度方式影響,物流不均衡,機臺影響及藍寶石襯底滯留問題,并提出了相應的改善策略;同時將改善策略應用于藍寶石襯底實際生產中,改善結果顯示藍寶石襯底目標生產周期達成率提升了10%以上,驗證了FMEA方法的有效性。