微細(xì)切削中側(cè)刃的切削影響研究

李 陽,程 祥,周懷彪,鄭光明

(山東理工大學(xué)機(jī)械工程學(xué)院,山東 淄博 255000)

1 引言

隨著科學(xué)技術(shù)的不斷發(fā)展和進(jìn)步,微型化產(chǎn)品在航空航天、電子工業(yè)、現(xiàn)代醫(yī)學(xué)等各個(gè)領(lǐng)域都具有非常廣闊的應(yīng)用前景,微細(xì)銑削作為一種非常重要的加工方法,在微型化產(chǎn)品的加工中占據(jù)舉足輕重的地位[1]。相對(duì)于特種加工,在微小型零件制造中,微細(xì)銑削加工具有精度高、效率高、能耗小和污染小的特點(diǎn),是一種具有很大潛力的微細(xì)加工技術(shù)[2]。

文獻(xiàn)[3]運(yùn)用有限元分析軟件ABAQUS對(duì)考慮切削刃鈍圓半徑的切削加工過程進(jìn)行了有限元模擬,闡明了切削刃鈍圓是引起微細(xì)切削加工尺度效應(yīng)的原因之一,同時(shí)發(fā)現(xiàn)在較小切深加工條件下,切削刃鈍圓改變了有效前角的大小,增強(qiáng)了犁切效應(yīng),引起了較高的能量損耗。文獻(xiàn)[4]運(yùn)用有限元分析軟件Deform-3D對(duì)考慮了刃口半徑的切削過程進(jìn)行了有限元仿真,分析了銑刀切削刃半徑對(duì)切削加工過程中切削力和切削溫度的影響,并對(duì)產(chǎn)生的刀具應(yīng)力及刀具磨損進(jìn)行了分析,為刃口的優(yōu)化設(shè)計(jì)提供了有力的依據(jù)。綜合考慮鈍圓半徑對(duì)切削力、切削溫度、刀具應(yīng)力及刀具磨損的影響,得出鈍圓半徑為0.05mm 最為合適。文獻(xiàn)[5]基于有限元法對(duì)切削刃鈍圓半徑在微細(xì)切削中產(chǎn)生的影響進(jìn)行了研究,結(jié)果表明較大的切削刃鈍圓半徑難以加工出微小零件中較為尖銳的棱角結(jié)構(gòu),切削刃鈍圓半徑會(huì)產(chǎn)生尺度效應(yīng),并引起有效切削前角的變化,可以利用有限元仿真獲得最小切削厚度與切削刃鈍圓半徑的數(shù)值關(guān)系,為實(shí)際銑削加工的參數(shù)選擇提供參考。

以上文獻(xiàn)主要是針對(duì)切削刃鈍圓半徑產(chǎn)生的影響進(jìn)行了研究,并沒有對(duì)鈍圓半徑與尺度效應(yīng)之間的關(guān)系進(jìn)行研究,課題組前期研究表明,側(cè)刃和底刃在微細(xì)切削中的機(jī)理是不同的[6],考慮到銑削過程中銑刀多數(shù)為徑向進(jìn)給,且側(cè)刃為主要切削刃,這里對(duì)僅有側(cè)刃參與切削時(shí)的情況進(jìn)行了研究。首先,利用有限元仿真,以切屑形貌為判斷依據(jù),對(duì)最小未變形切屑厚度進(jìn)行判定;然后,進(jìn)行微細(xì)銑削試驗(yàn),通過測(cè)量被加工表面的粗糙度,對(duì)最小未變形切屑厚度進(jìn)行判定;最后,將仿真結(jié)果與試驗(yàn)結(jié)果進(jìn)行對(duì)比分析,從而得出刀具側(cè)刃鈍圓半徑與尺度效應(yīng)之間的關(guān)系。

2 工藝方式

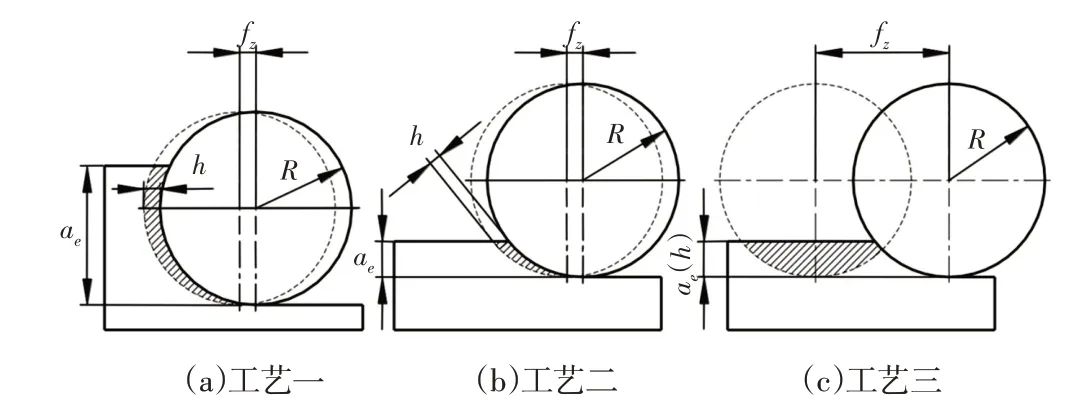

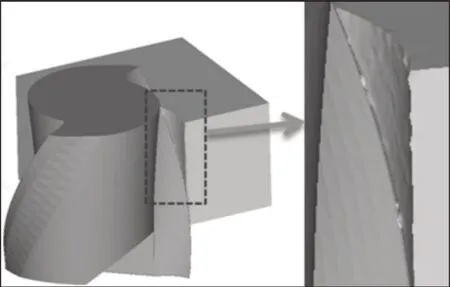

對(duì)于僅有側(cè)刃參與切削的微細(xì)銑削加工中,共有三種切削工藝方式[7],如圖1所示。

圖1 側(cè)刃切削工藝方式Fig.1 Cutting Process of Peripheral Cutting Edge

當(dāng)徑向切深ae大于等于刀具半徑R時(shí),是第一種工藝方式,此時(shí)產(chǎn)生的未變形切屑厚度h等于每齒進(jìn)給量fz的值,如圖1(a)所示。當(dāng)徑向切深ae小于刀具半徑R時(shí)又可分為兩種工藝方式,根據(jù)每齒進(jìn)給量與刀具半徑和徑向切深之間的關(guān)系,又可分為工藝方式二和工藝方式三,如圖1(b)、圖1(c)所示。當(dāng)工藝方式二滿足式(1)時(shí),此時(shí)的未變形切屑厚度值可根據(jù)式(4)計(jì)算得出;當(dāng)工藝方式三滿足式(2)時(shí),此時(shí)的未變形切屑厚度值等于徑向切深。由于工藝方式三產(chǎn)生的表面粗糙度相對(duì)其它兩種工藝方式較大,通常不被考慮。因此,這里只選取了工藝方式一和工藝方式二進(jìn)行了研究[6,8]。

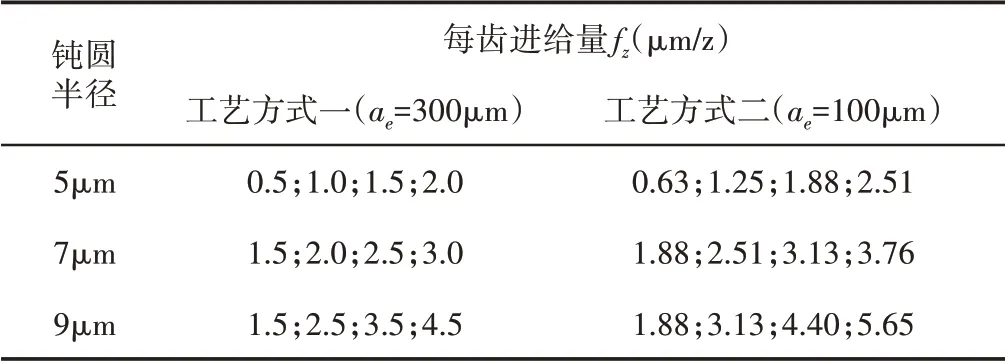

根據(jù)圖1和式(1),分別選取工藝方式一和工藝方式二中ae的值為300μm 和100μm。刀具選用雙刃硬質(zhì)合金立銑刀,銑刀直徑為0.5mm,涂層材料為TiAlN,選取鈍圓半徑為5μm、7μm和9μm 的三種刀具進(jìn)行仿真研究。工件材料為黃銅H59,不銹鋼304和鋁合金6061。基于文獻(xiàn)[6,9]的研究結(jié)論,選取的切削參數(shù),如表1所示。

表1 切削參數(shù)Tab.1 Cutting Parameters

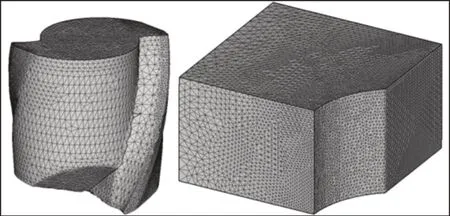

3 有限元仿真

在有限元仿真軟件DEFORM-3D中建立銑削模型,如圖2所示。刀具模型的高度為0.5mm,工件的厚度為0.3mm,銑刀的軸向長(zhǎng)度大于工件的高度,確保只有側(cè)刃參與切削。為了提高有限元仿真的效率和準(zhǔn)確性,對(duì)刀具和工件進(jìn)行局部網(wǎng)格細(xì)化,銑刀的側(cè)刃參與切削而底刃不參與切削,因此只對(duì)銑刀側(cè)刃進(jìn)行網(wǎng)格細(xì)化,同時(shí)對(duì)工件參與切削的部分區(qū)域進(jìn)行網(wǎng)格細(xì)化。

圖2 仿真模型Fig.2 Simulation Model

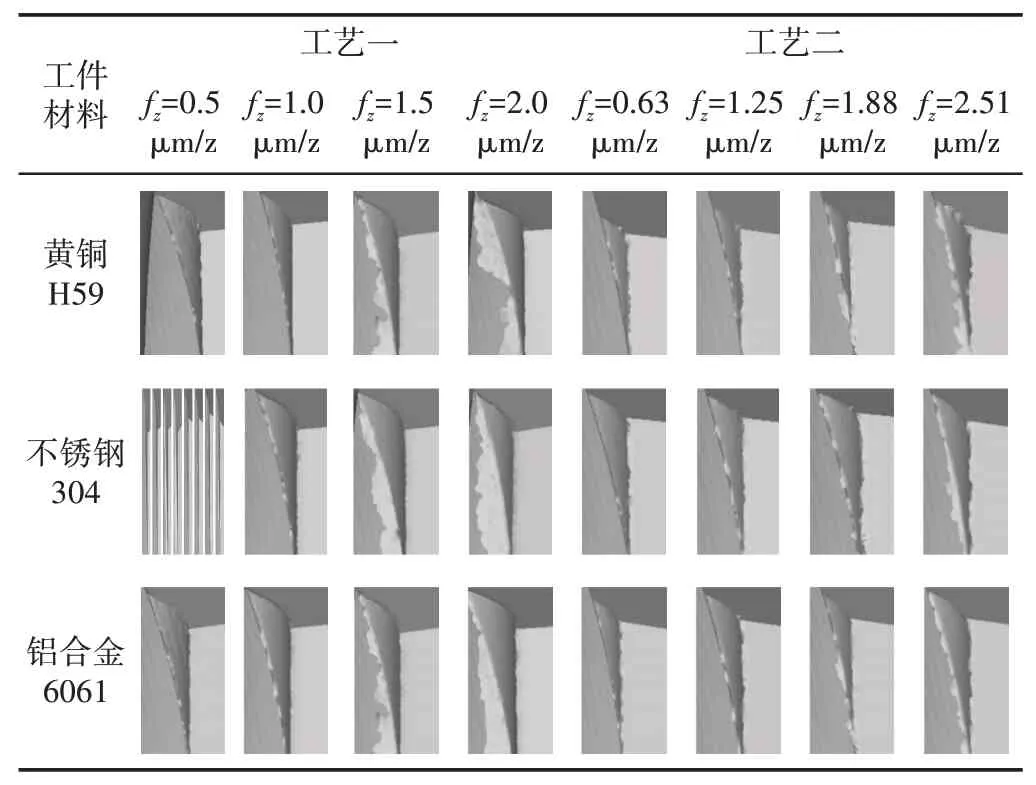

根據(jù)文獻(xiàn)[6,8]中提到的尺度效應(yīng)現(xiàn)象,切屑形貌可以用來判斷最小未變形切屑厚度,當(dāng)切屑沿著整個(gè)切削刃形成時(shí),認(rèn)為h達(dá)到了最小未變形切屑厚度hmin。因此,根據(jù)切屑形貌,可以判斷出各組仿真的最小未變形切屑厚度hmin。為了更加清晰地看清切屑的形貌,將切屑部分進(jìn)行了局部放大,如圖3所示。鈍圓半徑為5μm的仿真結(jié)果,如表2所示。

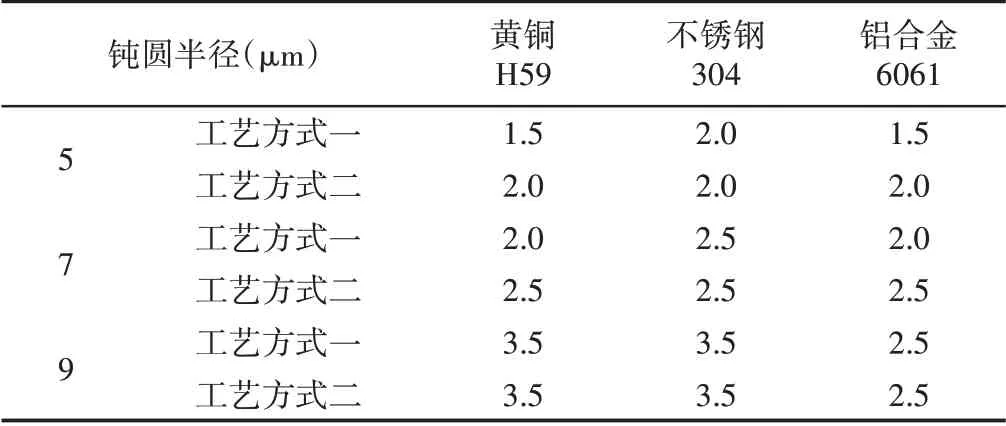

表2 鈍圓半徑為5μm的仿真結(jié)果Tab.2 The Simulated Results of 5μm Cutting Edge Radius

圖3 切屑形貌局部放大圖Fig.3 Chip Morphology

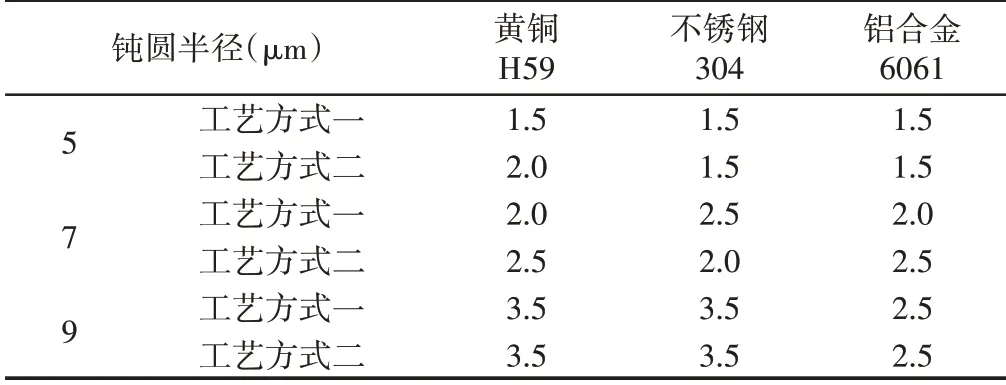

表2所示為鈍圓半徑為5μm的仿真結(jié)果,用工藝方式一對(duì)黃銅H59 材料進(jìn)行銑削仿真時(shí):fz≤1.0μm/z 時(shí)未形成連續(xù)切屑,fz≥1.5μm/z時(shí)形成了連續(xù)切屑,根據(jù)式(3),可以判斷出最小未變形切屑厚度值hmin為1.5μm;用工藝方式二對(duì)黃銅H59材料進(jìn)行銑削仿真時(shí):fz≤1.88μm/z時(shí)未形成連續(xù)切屑,fz≥2.51μm/z時(shí)形成了連續(xù)切屑,根據(jù)式(4),可以判斷出最小未變形切屑厚度值hmin為2.0μm。同樣地,可以判斷出用工藝方式一對(duì)不銹鋼304材料進(jìn)行銑削仿真時(shí)的最小未變形切屑厚度值hmin為2.0μm,用工藝方式二對(duì)不銹鋼304材料進(jìn)行銑削仿真時(shí)的最小未變形切屑厚度值hmin為2.0μm;可以判斷出用工藝方式一對(duì)鋁合金6061材料進(jìn)行銑削仿真時(shí)的最小未變形切屑厚度值hmin為1.5μm,用工藝方式二對(duì)鋁合金6061材料進(jìn)行銑削仿真時(shí)的最小未變形切屑厚度值hmin為2.0μm。用相同的方法對(duì)鈍圓半徑為7μm和9μm的仿真結(jié)果進(jìn)行最小未變形切屑厚度的判斷,并將結(jié)果進(jìn)行匯總,如表3所示。

表3 最小未變形切屑厚度仿真分析結(jié)果Tab.3 The Simulated Results of Minimum Undeformed Chip Thickness

4 微細(xì)銑削試驗(yàn)

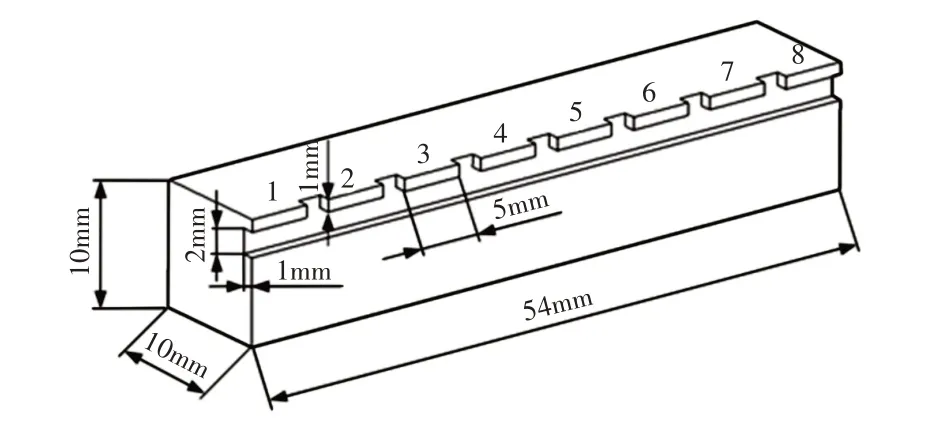

研究表明,當(dāng)切削厚度大于最小未變形切屑厚度時(shí),材料的去除主要是剪切變形,而不是彈塑性變形,被加工表面通過剪切變形去除材料獲得的表面粗糙度要優(yōu)于梨耕作用[9]。因此,微細(xì)銑削獲得的表面粗糙度與最小未變形切削厚度有關(guān)。由于在微細(xì)銑削加工過程中產(chǎn)生的切屑是非常難以監(jiān)測(cè)的,通常通過間接測(cè)量被加工表面的粗糙度來識(shí)別hmin。試驗(yàn)所用機(jī)床為桌面式3軸微細(xì)銑削機(jī)床3A-S100,機(jī)床的三個(gè)軸均采用直線電機(jī)驅(qū)動(dòng)且重復(fù)定位精度小于0.6μm[10],如圖4所示。試驗(yàn)所用的刀具與仿真相同,所用的工件,如圖5所示。一共有八個(gè)凸臺(tái),使得每組試驗(yàn)的工藝一和工藝二可以在同一工件上完成,提高試驗(yàn)效率。凸臺(tái)的高度為1mm,銑刀側(cè)刃的軸向長(zhǎng)度為2mm,確保只有側(cè)刃參與切削。

圖4 微細(xì)銑削機(jī)床3A-S100Fig.4 Micro Milling Machine Tool 3A-S100

圖5 微細(xì)銑削試驗(yàn)工件Fig.5 Experimental Workpiece

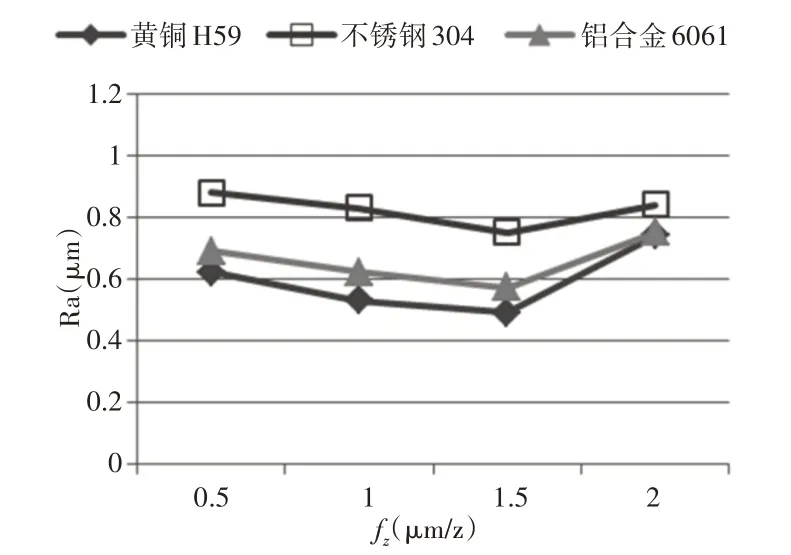

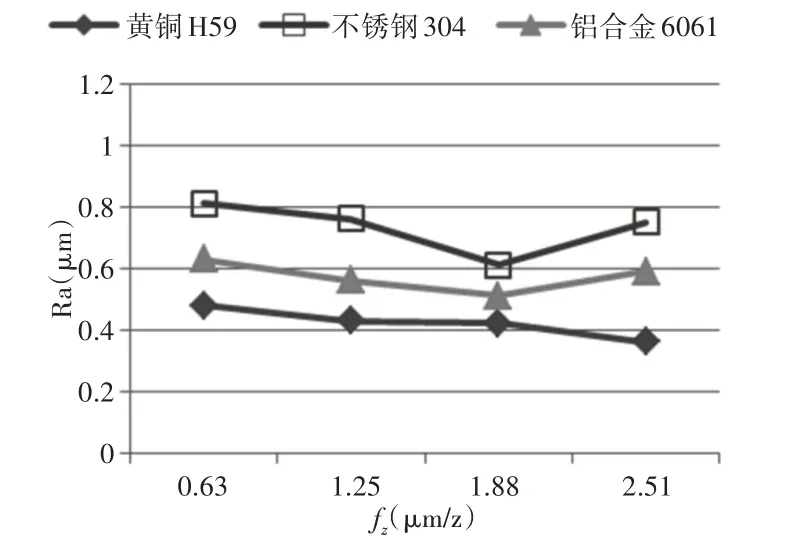

鈍圓半徑為5μm的兩種工藝方式微細(xì)銑削試驗(yàn)結(jié)果,如圖6、圖7所示。

圖6 工藝方式一試驗(yàn)結(jié)果Fig.6 Experimental Results of Process No.1

圖7 工藝方式二試驗(yàn)結(jié)果Fig.7 Experimental Results of Process No.2

從圖6中可以看出,三種材料的表面粗糙度值均在fz=1.5μm/z時(shí)達(dá)到最小值,根據(jù)式(3),可以得出三種材料的最小未變形切削厚度hmin約為1.5μm;從圖7中可以看出,黃銅H59材料的表面粗糙度值在fz=2.51μm/z 時(shí)達(dá)到最小值,不銹鋼304 和鋁合金6061材料的表面粗糙度值在fz=1.88μm/z時(shí)達(dá)到最小值,根據(jù)式(4),可以得出黃銅H59材料的最小未變形切削厚度hmin約為2.0μm,不銹鋼304 和鋁合金6061 材料的最小未變形切削厚度hmin約為1.5μm。從圖6和圖7中可以看出,三種材料的表面粗糙度值整體上均呈現(xiàn)出先減小后增大的趨勢(shì),主要是因?yàn)楫?dāng)每齒進(jìn)給量小于最小未變形切屑厚度所對(duì)應(yīng)的每齒進(jìn)給量時(shí),隨著每齒進(jìn)給量的增大,材料的去除由彈塑性變形變?yōu)榧羟凶冃危娓饔脺p弱,表面質(zhì)量不斷提升;當(dāng)每齒進(jìn)給量大于最小未變形切屑厚度所對(duì)應(yīng)的每齒進(jìn)給量時(shí),隨著每齒進(jìn)給量的增大,單位時(shí)間內(nèi)材料的去除體積增大,產(chǎn)生的切削力不斷增大,導(dǎo)致表面質(zhì)量逐漸下降。

用相同的方法對(duì)鈍圓半徑為7μm和9μm的試驗(yàn)結(jié)果進(jìn)行最小未變形切屑厚度值的判斷,并將結(jié)果進(jìn)行匯總,如表4所示。

表4 最小未變形切屑厚度試驗(yàn)分析結(jié)果Tab.4 The Experimental Results of Minimum Undeformed Chip Thickness

根據(jù)表3和表4中的結(jié)果,發(fā)現(xiàn)最小未變形切屑厚度的仿真值與試驗(yàn)值沒有較大的差異,也就是說切屑形貌和表面粗糙度值可以分別作為有限元仿真和微細(xì)銑削試驗(yàn)最小未變形切屑厚度的評(píng)判標(biāo)準(zhǔn)。對(duì)比工藝方式一與工藝方式二的最小未變形切屑厚度,并沒有太大差異,也就是說在本研究中所選取的兩種工藝方式對(duì)于最小未變形切屑厚度的影響是有限的。需要注意的是,根據(jù)試驗(yàn)結(jié)果,發(fā)現(xiàn)通過工藝方式二獲得的表面質(zhì)量要略優(yōu)于工藝方式一,可能是因?yàn)楣に嚪绞蕉膹较蚯猩頰e小于工藝方式一的徑向切深ae,相對(duì)較小的切削量產(chǎn)生了較高的表面加工質(zhì)量。

根據(jù)仿真結(jié)果,發(fā)現(xiàn)不銹鋼304材料的最小未變形切屑厚度大于等于黃銅H59、鋁合金6061材料的最小未變形切屑厚度,主要是因?yàn)椴讳P鋼304材料的彈性模量和屈服強(qiáng)度大于黃銅H59、鋁合金6061材料的彈性模量和屈服強(qiáng)度。因此,可以認(rèn)為材料屬性對(duì)于最小未變形切屑厚度是有直接影響的,本結(jié)論與文獻(xiàn)[11]的結(jié)論一致。根據(jù)仿真和試驗(yàn)結(jié)果,可以得出最小未變形切屑厚度為(0.28~0.40)倍的銑刀鈍圓半徑,此結(jié)論與文獻(xiàn)[6,12]的結(jié)論有一定的差異,可能是因?yàn)檫x取的切削參數(shù)不同造成的。由于選取的切削參數(shù)每齒進(jìn)給量并不是連續(xù)的,因此對(duì)于最小未變形切屑厚度的判定可能會(huì)存在一定的誤差,所以表3、表4中的最小未變形切屑厚度只是一個(gè)大約值,并不是一個(gè)精確值。但是,本研究所得出的結(jié)論依然可以用于指導(dǎo)微細(xì)銑削加工中對(duì)于不同刀具側(cè)刃鈍圓半徑及工件材料加工參數(shù)的選擇和量化。

5 結(jié)論

這里針對(duì)銑刀側(cè)刃鈍圓半徑在微細(xì)銑削加工中對(duì)于尺度效應(yīng)的影響展開了研究,選取了三種不同尺寸的銑刀鈍圓半徑及三種不同材料的工件進(jìn)行了仿真與試驗(yàn)研究,通過對(duì)切屑形貌及表面粗糙度的分析,分別確定了仿真與試驗(yàn)的最小未變形切屑厚度,通過對(duì)比發(fā)現(xiàn),仿真值與試驗(yàn)值沒有較大的差異,因此切屑形貌和表面粗糙度可以分別作為有限元仿真和微細(xì)銑削試驗(yàn)最小未變形切屑厚度的評(píng)判標(biāo)準(zhǔn)。工藝方式一與工藝方式二的最小未變形切屑厚度并沒有太大差異,但是通過工藝方式二獲得的表面質(zhì)量要略優(yōu)于工藝方式一。根據(jù)仿真和試驗(yàn)結(jié)果,得出最小未變形切屑厚度為(0.28~0.40)倍的銑刀鈍圓半徑,也就是說最小未變形切屑厚度隨著刃圓半徑的增大而增大,且材料屬性對(duì)于最小未變形切屑厚度有一定的影響。