大型磷銨裝置尾氣污染物深度凈化治理技術研究與應用

張遠文

(云南天安化工有限公司,云南 安寧 650300)

1 尾氣污染物深度治理的意義和必要性

自21世紀以來,國內磷復肥行業產能和規模不斷擴大,相繼建成了一批年產30~60萬噸的大型磷酸二銨裝置。這些裝置的尾氣排放量在(20~40)萬m3/h,其中的污染物主要有粉塵顆粒物、氟化物、氨、二氧化碳和大量水蒸汽,執行GB16297-1996標準[1]。設計時,受當時污染物排放標準和環境保護意識的局限,尾氣凈化技術和設施相對落后,在運行過程中,尾氣基本能達標排放,但異常情況下偶有超標現象。隨著國家對環境保護的高度重視,對污染物排放指標限額標準要求大幅度提高,對工礦企業的污染物排放要求更加嚴格。按即將執行的《無機化學工業染物排放標準》(GB31573-2015),實現尾氣達標排放有較大差距和難度。要實現尾氣達標排放尾氣污染物深度治理勢在必行。天安化有限公司Ⅱ期60萬t/a磷酸二銨裝置于2007年建成投產,為國內第一批大型磷銨國產化示范項目。為響應國家相關法律法規、標準要求,公司決定對磷銨裝置尾氣實施深度治理,治理項目于2019年4月進行初步設計,7月完成項目施工并進行投運。經運行性能考核驗證,達到了預期效果。

2 裝置生產工藝及尾氣處理現狀

2.1 裝置生產工藝

磷銨裝置采用“雙管反”生產工藝,其生產工藝流程如圖1所示。

圖1 裝置生產工藝流程框圖

2.2 尾氣處理工藝

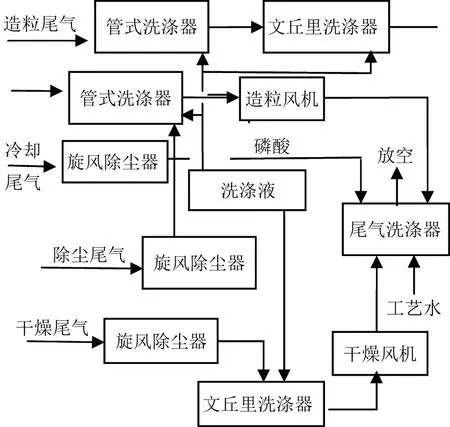

裝置原設計的尾氣處理工藝采用磷酸和工藝水洗滌方式進行處理,其流程如圖2。

圖2 尾氣處理工藝流程框圖

圖2 尾氣處理工藝流程框圖

2.3 尾氣排放現狀

2.3.1 尾氣排放量

裝置尾氣由造粒尾氣、干燥尾氣、流化床冷卻尾氣、除塵尾氣四部分組成,四股尾氣均采用洗滌凈化,最終匯集于尾氣洗滌器,由尾氣洗滌器塔體頂部排氣筒放空,各部分尾氣實測風量如表1。

表1 裝置尾氣組成及各部分風量

2.3.2 各監測點尾氣基礎數據

各監測點尾氣的基礎數據見表2。

表2 治理前尾氣監測基礎數據[2]

2.3.3 現狀分析

1)由于尾氣洗滌凈化系統采用磷酸吸收尾氣中的大量中和造粒機逸出的氣氨,發生氨酸中和反應,同時放出大量反應熱。而磷酸中含有1.6%左右的氟,基本以氟硅酸形式存在。當氨和磷酸中和反應時,釋放大量熱量,加之吸收了從造粒機釋放出來的大量的蒸汽中的熱量,洗滌液的溫度上升至 80 ℃ 以上,使氟硅酸受熱分解,釋放出SiF4和HF氣體。

尾氣中的氟化物含量增加,所以排放尾氣中的氟化物含量較高。雖然,吸收氨的效果較為明顯,但尾氣顆粒物、氟化物含量排放指標未達到國家現行《大氣污染物綜合排放標準》(GB16297-1996)的要求。

2) 由于造粒和尾氣洗滌過程中發生了氨酸的中和反應,同時釋放出大量反應熱,這些熱量使磷酸和洗滌液中的水份大量蒸發,形成的水蒸汽從尾氣排放口排放到大氣中,在裝置正常生產時,可直觀看到尾氣排氣筒排放口大股的白煙羽,造成視覺污染,影響企業的社會形象。

3 項目的目標和任務

1)尾氣深度治理后,尾氣中的污染物質量濃度達到以下指標:

顆粒物≤30 mg/m3;氟化物≤6 mg/m3;氨<50 mg/m3。

2) 基本消除尾氣排放煙囪的白色煙羽。

4 尾氣治理工藝技術原理

本項目裝置尾氣主要治理對象為:顆粒物、氟化物、氨,并消除或改善尾氣排放時的白色煙羽視覺污染。

4.1 尾氣除塵工藝技術

目前,在化工行業尾氣除塵方法通常采用洗滌凈化法、電除塵法、布袋除塵法等。

1) 洗滌凈化法

利用顆粒物可溶于水,或利用水對顆粒物的粘附、拖帶作用,將尾氣中游離狀顆粒物捕集下來。洗滌凈化法采用的方式主要有:文丘里洗滌、塔式噴淋洗滌、管道噴淋洗滌等。

2)電除塵法

電除塵器采用高壓靜電電暈場,先通過陰極線放電,使經過電除塵器的尾氣顆粒物帶荷電,帶負電顆粒物通過陽極管時由電場作用吸附在陽極管上,從而達到消除尾氣中顆粒物的目的。電除塵器分為干式電除塵器和濕式電除塵器,可用于處理濕度小的尾氣和濕度大的尾氣。

3)布袋除塵法

含塵尾氣通過布袋除塵器時,顆粒物由除塵器內的布袋攔截下來,從而達到消除尾氣中顆粒物的目的。布袋除塵法一般用于處理濕度小、干燥的尾氣。

4.2 氟化物脫除工藝技術

尾氣氟化物可分為氣相氟化物(氣氟)、顆粒氟化物(塵氟)、及尾氣中夾帶的液相(霧滴)氟化物。氣相氟化物脫除方法主要為洗滌法,洗滌法通常采用大量溶液或水進行洗滌,使氣氟由氣相轉移到液相,與洗液中的鈣質反應,形成氟化鈣(CaF2)的不溶物,達到吸收氣氟的目的;顆粒氟化物脫除方法主要為除塵法;液相(霧滴)氟化物脫除方法主要為洗滌法及除霧法。

4.3 尾氣氨脫除工藝技術

目前,尾氣內氨的脫除主要采用洗滌吸收法,包括酸洗和水洗。水洗脫氨的洗滌吸收率受吸氨水溫、氨溶液濃度的影響,洗滌吸收效果有限,所以對于尾氣洗滌要求氨洗滌吸收率高的,大都采用酸洗工藝。酸堿中和,直接打破氨溶液形成的表面分壓平衡,大幅提高氨的吸收率。

4.4 改善尾氣白色煙羽視覺效果技術

1) 脫除尾氣中雜質可有效改善尾氣拖尾現象。根據相關資料記載,細小顆粒物、氨、氟化物、水氣等在氣體中混合易形成氣溶膠,造成排放尾氣拖尾現象。

2)有效降低尾氣內的含水量,并在排放末端加熱尾氣,排放時遠離尾氣水蒸氣露點,有效消除白色煙羽現象。

5 工藝技術方案的研究和論證

5.1 利用新型冷卻器,減少尾氣風量和污染物數量

在磷酸二銨生產過程中,磷酸二銨經造粒、干燥、篩分后,粒狀DAP需進行冷卻。傳統的粒狀物料冷卻設備有,轉筒冷卻機和流化床冷卻機。目前,由于流化床冷卻機的密閉性大大優于轉筒冷卻機,我國磷銨行業大都采用流化床冷卻機對固體磷銨進行冷卻。轉筒冷卻機、流化床冷卻機均采用生產環境空氣作為冷卻介質,與熱磷銨物料進行直接接觸式熱交換,需要較大風量才能達到冷卻效果,從而產生大量含粉塵及其他污染物的冷卻尾氣。

本項目采用固體粒(粉)狀物料水冷卻技術,即采用新型水冷卻器對篩分后的DAP顆粒進行冷卻。新型水冷卻器為密閉設備,為防止設備結垢,冷卻水采用脫鹽水。冷卻水通過板式換熱器在水冷卻器內對DAP顆粒進行冷卻,出產品冷卻器的冷卻水溫上升。通過新增板式換熱器與來自硫酸裝置脫鹽水循環冷卻塔的大量冷卻水進行間接熱交換,溫度下降后又進入產品冷卻器對產品進行冷卻,產品冷卻脫鹽水和熱交換用水循環使用。

裝置在高峰時段的產品流量達 120 t/h,新型水冷器按此負荷進行設計選型,進水冷器產品溫度為 80 ℃,出口溫度≤45 ℃;冷卻水進水溫度 30 ℃(為防止冷卻器內壁結露,應遠離結露溫度點),冷卻回水溫度 60 ℃。因產品停留時間足夠長,所以進產品冷卻器脫鹽水量可按下式計算:

V×1000×4.2×ΔT1=120×1000×1.426 kJ(產品比熱)×ΔT2

V=47.5 m3/h

出產品冷卻器的冷卻水,進入兩臺換熱面積為2×115 m2的板式換熱器,與來自硫酸裝置脫鹽水站的脫鹽水進行熱交換達到進產品冷卻器溫度指標。脫鹽水量可根據產品冷卻水出口溫度進行調節。

在產品冷卻過程中,向水冷卻器內鼓入少量(5000 m3/h)環境空氣,均化水冷卻器內的冷熱分布,提高換熱效率,鼓入的空氣形成熱風進入新增布袋除塵器進入除塵處理。產品冷卻器利用DAP顆粒由于垂直位差具有一定的流動性的特點,主體設備外形為垂直方柱形,由頂部進料,底部出料,利用顆粒物自重在水冷卻器內進行物料傳遞。設備底部設置鉸鏈門式下料倉,采用氣動執行機構通過物位計控制下料量,以保證水冷卻器的穩定運行。

與流化床冷卻機相比,新型產品水冷器減去了3臺 180 kW 鼓風機和1臺 110 kW 引風機。由于新型水冷卻器替代流化床冷卻系統,冷卻尾氣量由 101471 m3/h 降至 5000 m3/h,致原洗滌系統尾氣量再減少 96471 m3/h。根據表2中的含塵濃度計算減少了 3.6 kg/h 的塵量,原洗滌凈化系統負荷大為降低,原洗滌系統凈化效率將得到有效提升,具有顯著的節能減排效果。

5.2 項目實施方案

在對裝置尾氣各組成部分的氣量、污染物濃度和溫濕度進行實測調查后,將裝置磷銨尾氣分為含濕尾氣(需經洗滌凈化除氨、除氟的尾氣)和干尾氣(含濕量較低,氨、氣氟含量較低的尾氣)。濕尾氣有造粒尾氣、干燥尾氣和并入濕尾氣處理系統的小量的產品冷卻尾氣,干尾氣為除塵尾氣。

從表2中可看出,干尾氣主要污染物為粉塵,其中氨、氣氟含量較低,濕度較低,除塵尾氣由原洗滌系統分出,改為干法處理。干尾氣處理核心設備為袋式除塵器,袋式除塵器是一種干式濾塵裝置,它適用于捕集細小、干燥、非纖維性粉塵。濾袋采用紡織的濾布或非紡織的氈制成,利用纖維織物的過濾作用對含塵氣體進行過濾。當含塵氣體進入袋式除塵器后,顆粒大、比重大的粉塵,由于重力的作用沉降下來,落入灰斗,含有較細小粉塵的氣體在通過濾料時,粉塵被阻留,使氣體得到凈化。

由于采用水冷卻器替代流化床冷卻系統,以及干濕尾氣分開治理,在進入新增濕尾氣處理系統前,濕尾氣相關參數與原系統處理尾氣比較,發生了以下變化:

1)尾氣數量大幅減少

除塵尾氣由原洗滌系統分出,改為干法處理,致原洗滌系統尾氣量減少 50000 m3/h;新型產品水冷卻器替代流化床冷卻系統,冷卻尾氣量由 101471 m3/h 降至 5000 m3/h,致原洗滌系統尾氣量再減少 96471 m3/h。從表2中可看出,原洗滌凈化系統濕尾氣處理量由 352302 m3/h,降至 194692 m3/h,經尾氣洗滌器洗滌后,濕尾氣風量為 206328 m3/h(洗滌蒸發部分水蒸氣量),原洗滌凈化系統負荷大為降低,凈化效率將得到有效提升。

2)濕尾氣溫度的含濕量將升高

由于原產品流化床冷卻尾氣、除塵尾氣溫度較低,含濕量小,分別為 59 ℃/3.1%和 55 ℃/2.9%,對系統尾氣有一定的冷卻作用。技改后原尾氣洗滌系統由于沒有干尾氣混入(僅有 5000 m3/h 冷卻尾氣混入,且溫度為 80 ℃),造粒、干燥尾氣進進尾氣洗滌器的溫度升高到 61.5 ℃,濕度也隨之增加。

3)濕尾氣污染物濃度變化

原造粒尾氣中由于除塵尾氣的棄除,風量降低,經過文丘里洗滌器喉管段的流速會降低,使文丘里洗滌器的洗滌效果變差,因此,造粒尾氣中的污染物濃度基本不變。

干燥尾氣的風量基本不變,其污染物濃度變化也不大。

由于產品冷卻尾氣量降低了95%,并除去了除塵尾氣,原尾氣洗滌器處理氣量降低了40%以上,尾氣效率將提高,尾氣污染因子含量將有所降低。其中,顆粒物含量由 167 mg/m3,降至 140 mg/m3,氣氟含量由 9.8 mg/m3降至 7.2 mg/m3,塵氟含量由 26 mg/m3降至 22.1 mg/m3,氨含量由 80 mg/m3降至 60 mg/m3。

造粒尾氣、干燥尾氣及少量冷卻尾氣經原酸洗凈化系統處理后,引入新增濕尾氣處理系統。濕尾氣氣量為 206328 m3/h(工況風 307417 m3/h),溫度 61.5 ℃,含濕量16.2%。首先進入管式洗滌器進行洗滌,因尾氣溫度較高(61.5 ℃),而新增管式洗滌器具有洗滌凈化和冷卻的作用,尾氣洗滌冷卻用水利用裝置界區外閑置的循環冷卻水塔提供,其冷卻風量有較大富余并可調節,供水溫度按 25 ℃,回水溫度按 35 ℃ 計,尾氣循環洗滌冷卻上水量 800 m3/h,來源于公司中水管網。由于尾氣經洗滌冷卻,部分氣相水凝結為液相水,裝置原尾氣洗滌用水從循環洗滌冷卻水中取出替代工藝水,平均用量為15~20 m3/h,用量遠大于氣相冷凝水量,冷卻循環水量在循環洗滌過程中呈減少趨勢,減少的量定期從中水管網中補充,確保了冷卻循環水質和量的穩定。尾氣經冷卻洗滌后,除去尾氣中的氨、氣氟,同時可除去部分顆粒物、塵氟,濕尾氣顆粒物含量為 110 mg/m3,塵氟含量為 16.58 mg/m3,氣氟含量為 1.80 mg/m3(總氟 18.38 mg/m3),氨含量為 30.0 mg/m3,溫度 54 ℃,含濕量12.16%(同時夾帶水霧、水沫)。

尾氣經洗滌冷卻后,部分氣相水凝結為液相水,因此進入濕式靜電除塵器的尾氣量減為 191115 m3/h(工況風量 281323 m3/h,設計按 300000 m3/h 考慮),濕式靜電除塵器可將尾氣中的顆粒物及塵氟除去90%,霧狀水除去95%(溶于霧狀水中的氨、氣氟按尾氣中含量的1%考慮),則經濕電系統處理后的尾氣中顆粒物含量為 11.0 mg/m3,塵氟含量為 1.66 mg/m3,氣氟含量為 1.78 mg/m3(總氟 3.44 mg/m3),氨含量為 29.7 mg/m3,溫度 54 ℃,含濕量12.16%。

濕電除塵器采用在線噴洗方案,以解決沖洗時濕電除塵器需停止運行,造成沖洗時段尾氣排放不達標的問題,以及陽極結構的定期清理繁瑣問題。噴洗水來自公司中水系統,噴洗水連續進入濕電除塵器,噴洗水量 15 m3/h,噴洗下水及霧狀凝結水由濕電除塵器底部排水口排入尾氣洗滌器下部水槽,并與洗滌冷卻下水一道,經回水泵打至循環冷卻水站。

原除塵尾氣(干尾氣)進入袋式除塵器氣量為 80774 m3/h(50000 m3/h),顆粒物含量為 1310 mg/m3,塵氟含量為 30 mg/m3,氣氟含量為 1.57 mg/m3(總氟 31.57 mg/m3),氨含量為 200 mg/m3,溫度 55 ℃,含濕量2.9%。袋式除塵器處理干尾氣中的粉塵及塵氟除去率按98%計,則干尾氣經袋式除塵器處理后的顆粒物含量為 26.2 mg/m3,塵氟含量為 0.6 mg/m3,氣氟含量為 1.57 mg/m3(總氟含量為 2.17 mg/m3),氨含量為 200 mg/m3, 溫度 55 ℃,含濕量2.9%。

經除塵后的除塵尾氣分 20000 m3/h 去熱風爐煙氣配風,為消除排放尾氣煙羽,剩余 30000 m3/h 與 70000 m3/h 環境空氣(共 100000 m3/h)一道由通過蒸汽加熱器至加熱升溫至 95 ℃。環境空氣按冬天氣溫考慮(-3 ℃),蒸汽加熱器面積 1356 m2,設計按 1400 m2考慮,冬季(按-3 ℃)蒸汽耗量 6.1 t/h。

除塵尾氣與環境空氣混合后,顆粒物含量為 7.86 mg/m3,塵氟含量為 0.18 mg/m3,氣氟含量為 0.53 mg/m3(總氟含量為 0.71 mg/m3),氨含量為 60 mg/m3,含濕量為1.35%。

干尾氣、濕尾氣混合后,尾氣顆粒物含量為 9.92 mg/m3, 塵氟含量為 1.15 mg/m3,氣氟含量為 1.35 mg/m3(總氟 2.50 mg/m3),氨含量為 40.18 mg/m3,溫度 65 ℃,含濕量8.42%。該含濕量相當于 48 ℃ 下飽和含濕量,即高出露點溫度 17 ℃,即使在熱損導致溫度下降,也不會產生大白煙現象。

6 工藝流程

本項目尾氣治理系統包括:DAP顆粒水冷卻系統(替代流化床冷卻系統)、尾氣冷卻洗滌系統和電除霧系統(濕尾氣處理系統)、袋式除塵和蒸汽加熱系統(干尾氣處理系統)、及循環冷卻水系統(利舊)。

干燥、篩分后的DAP顆粒經帶式輸送機送入新型水冷卻器,冷卻后DAP顆粒從水冷卻器底部排至斗提機,將DAP顆粒送至原包裹機進行油包裹。風機將環境空氣送入冷卻機下部,均化水冷卻器內的冷熱分布,加大DAP顆粒與換熱板間的換熱效率,熱空氣由水冷卻器內頂部排除,送入原洗滌凈化系統處理。DAP顆粒冷卻用水來自硫酸裝置脫鹽水站,與產品換熱后的冷卻出水通過外部板式換熱器與同樣來自硫酸裝置脫鹽水上水進行間接熱交換后返回產品冷卻器。

造粒尾氣、干燥尾氣及少量冷卻尾氣匯合后,尾氣經過原洗滌凈化系統酸洗凈化,由原尾氣洗滌器塔體頂部引入新增濕尾氣凈化系統。濕尾氣經管式洗滌器用來自冷卻循環水站的中水進行冷卻洗滌,冷卻洗滌后進一步除去濕尾氣中的氨、氣氟,同時也除去部分粉塵和塵氟。濕尾氣經冷卻洗滌后,進入濕式靜電除塵器進行尾氣高效凈化處理后,送往排氣筒。

濕式靜電除塵器采用在線噴洗方案,噴洗水來自公司中水系統。

尾氣冷卻洗滌用水來之利舊的循環冷卻水站。冷卻洗滌下水、濕電除塵器噴洗下水、尾氣凝結水匯于新增洗滌器底部水槽,通過回水泵打回循環冷卻水站或取出部分供原洗滌系統使用。

除塵尾氣由于含濕量低,直接送入袋式除塵器進行除塵凈化處理,除去干尾氣內的顆粒物和塵氟。經袋式除塵后的干尾氣部分,引至熱風爐干燥煙氣配風,剩余部分與一定量環境空氣由引風機送至蒸汽加熱器加熱升溫,再與濕尾氣混合后經氣筒排入大氣。具體工藝流程圖如圖3所示。

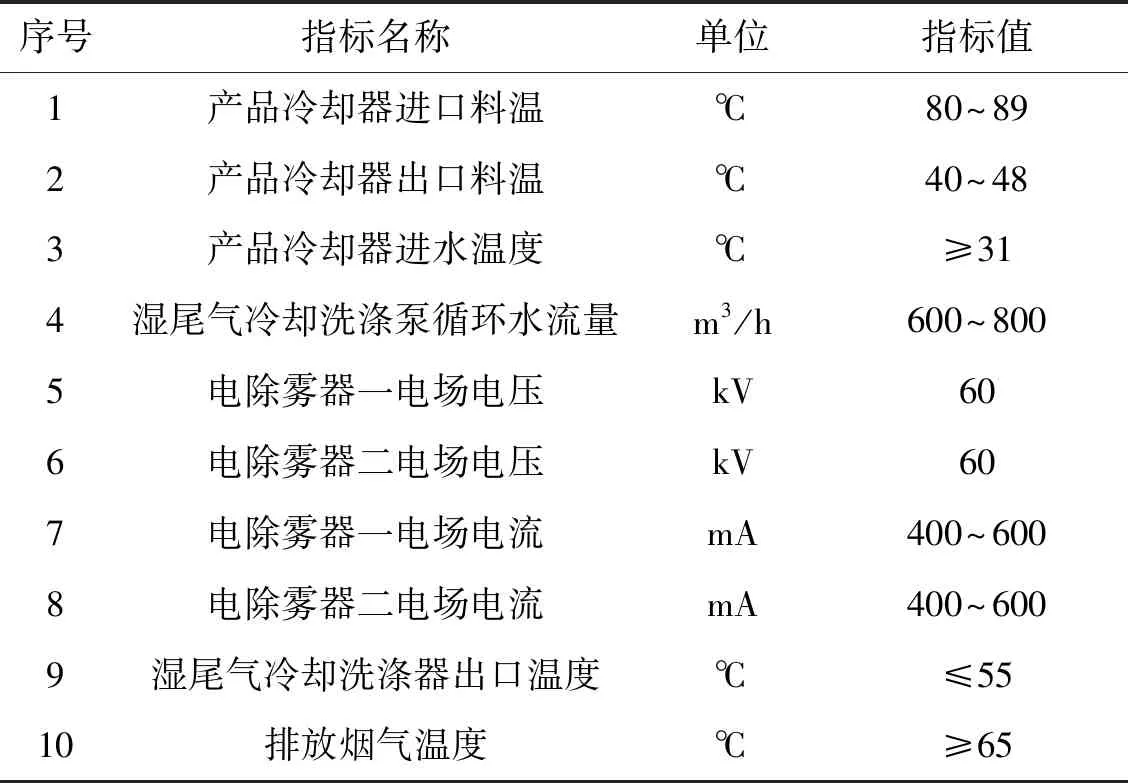

7 工藝控制參數

主要的工藝參數見表3。

表3 磷銨尾氣治理項目主要工藝控制參數

8 實施效果的驗證

8.1 污染物排放情況

該項目于2019年7月10 日竣工投入使用,項目投運后,對項目的運行效果評價,由監理單位委托第三方監測機構對尾氣中的污染物濃度進行實測,具體監測結果如表4所示。

從表4中可看出,尾氣深度治理實施之前,顆粒物濃度為 129 mg/m3,經新增管式洗滌器冷卻洗滌后降至 85.51 mg/m3,經電除霧器處理后降至 17.9 mg/m3,經加熱混合稀釋降至 7.1 mg/m3排放;從表4中可看出尾氣中的污染物氟化物的主要成份是塵氟,經尾氣深度治理設施處理后由 91.1 mg/m3降至 0.71 mg/m3;從末端洗滌器出口到濕電除霧器進口的污染物濃度變化來看,增設的尾氣冷卻洗滌塔降溫、除塵、除氟效果明顯;從濕電除霧器進出口污染物濃度和氣體流量來看,顆粒物從 85.51 mg/m3降至 17.9 mg/m3,氣體流量由 157901 m3/h 降至 135604 m3/h,由此可見,濕電除霧器的除塵、除霧效果顯著。

表4 尾氣深度治理監測數據

8.2 煙囪消霧除白效果評價

尾氣經洗滌冷卻、電除霧器和布袋除塵器除塵除霧處理后,再經加熱后排放,煙囪出口看不見白色煙霧,煙囪除白效果很好,正常生產過程中基本看不見有白色煙霧排放。

9 研究結論

1)本技術的應用符合國家相關法律法規,符合國家十三五發展規劃要求,符合國家環保政策精神。2)本技術是大型磷銨裝置尾氣綜合治理改造技術,技術應用目的是為了使磷銨裝置尾氣污染物排放各項指標大幅度降低,并優于現行《大氣污染物綜合排放標準》(GB16297-1996)要求,改善排放煙氣視覺效果。3)本技術采用的工藝技術合理、先進、可靠,保證了尾氣深度治理預期效果的實現。4)本技術流程短,工藝簡捷,容易掌握操控。5)本技術采用設備高效,節能,可節省運行成本。6)本技術用地少,解決了企業空閑場地少的困難。7)技術建成后,磷銨裝置尾氣排放指標分別為≤30 mg/m3、ρ(NH3)≤50 mg/m3、ρ(氟化物)≤6 mg/m3,實現超低排放。同時白煙拖尾現象基本消除,尾氣排放視覺效果明顯改善。8)本技術具有良好的環保效益和社會效益。9)為保證尾氣排放指標,符合當地環保檢測部門及相關部門要求,使企業生產順利進行,本技術具有較好應用前景。