40Cr軸面激光熔覆Ni60數值模擬

許明三,陳相檔,王建國,葉建華,韋鐵平

40Cr軸面激光熔覆Ni60數值模擬

許明三a,b,陳相檔a,b,王建國a,b,葉建華a,b,韋鐵平a,b

(福建工程學院 a.機械與汽車工程學院;b.先進制造生產力促進中心,福州 350118)

針對激光熔覆過程中熔池內部復雜的傳熱和對流現象,分析激光功率和掃描速度對熔池內部溫度場、流場演變和分布的影響。采用雙橢球熱源模型,建立了40Cr軸面基體激光熔覆Ni60粉末過程的三維溫度場流場數值模型,并進行試驗驗證。熔覆過程形成了近似橢球體的熔池,最高溫度位于移動光斑中心偏后方,達到了2 080.4 K;熔池內部金屬流體形成了2個方向相反的旋流,熔池表面邊緣受馬蘭戈尼對流的影響流速最大,達到了0.49 m/s。通過對比試驗和模擬獲得了熔覆層截面最高溫度,最高溫度最大相對誤差為10.1%,數值模型具有較高的準確性。掃描速度對熔池存在時間和形狀的影響要大于激光功率,激光功率對流場的影響大于掃描速度。研究結果為軸面激光熔覆成形提供相關理論依據。

軸面;激光熔覆;Ni60;溫度場;流場

軸類零件是工業、船舶、電力等重要領域機械裝備最常用的典型零件之一,起到承受載荷和傳遞扭矩的作用。40Cr作為軸類零件常用的材料之一,具有一定的耐磨性和耐腐蝕性[1-2]。激光熔覆是先進制造技術之一,可以用于直接成形、增強和修復涂層等[3]。利用激光熔覆技術在40Cr軸面基體上制備具有增強性質的合金熔覆層,不僅保留了40Cr的特性,還獲得了增強性質的合金涂層或結構,節省了昂貴的金屬材料,具有重大的工業意義。

激光熔覆過程是瞬時、極不均勻的物理化學冶金過程,熔池內部熱傳導與流體流動決定了成分分布、顯微組織和缺陷種類等,進而影響熔覆層性能[4]。在軸面基體上進行激光熔覆,曲面基體上的熔池表面張力和內部的對流形式不同于平面基體。在曲面激光熔覆試驗中,Wang等[5]通過反求得到待加工曲面點云數據,采用NURBS曲面擬合得到加工點的法向量,實現連續激光熔覆,熔覆層質量良好。Gao等[6]提出一種用于修復壓縮機磨損葉片葉尖的曲面擴展算法,計算葉尖新截面的控制點,通過實例應用驗證了算法的有效性。劉金朵等[7]提出搜索插補點算法,得到最終軌跡路徑點,利用插補點的法相矢量獲得激光姿態,有效減少了加工點的數量,得到較好的熔覆質量。Lian等[8]通過中心復合試驗設計,建立了工藝參數和曲面熔覆層性能之間的數學關系。Zhu等[9]建立了一種同時考慮激光–粉末、激光–基體和粉末–基體的數學模型,用于預測熔覆層幾何特征。Ratkus等[10]在內孔中進行激光熔覆試驗,研究熔覆頭位置對熔覆層性能的影響,并建立工藝參數和熔覆層特征的數學表達式。曲面激光熔覆試驗研究方面主要集中在復雜曲面上熔覆路徑規劃和工藝參數構建對熔覆層幾何特征和熔覆質量的數學關系。在激光熔覆數值模擬研究方面,Yao等[11]采用平面連續熱源模型對H13鋼表面溫度場和應力場進行模擬分析,并確定了最佳工藝參數。Chen等[12]建立了激光熔覆制備金屬基復合材料涂層的模型,分析原位反應的機理。Li等[13]建立了激光熔覆多場耦合數值模型,對熔覆過程中傳熱、對流、應力分布等方面進行分析。趙盛舉等[14]建立了TC4平面基體激光熔覆溫度場模型,研究熔覆過程中的熱循環特性。上述激光熔覆數值模擬研究集中在平面基體上的激光熔覆熱應力或流場模擬,鮮有人對軸面激光熔覆熔池溫度場流場演變及分布進行研究。熔覆層的應力分布和成形效果與熔池內部熱量傳輸和物質流動密切相關,因此,有必要構建軸面上熔池傳熱和對流模型。

文中建立軸面激光熔覆Ni60溫度場、流場數值模型,分別研究激光功率和掃描速度對熔池內部溫度、對流的影響,并與試驗結果進行對比分析。

1 數值模型

1.1 模型假設

由于激光熔覆過程涉及復雜的物理化學過程,故對激光熔覆數值模擬進行簡化,提出以下假設:(1)只考慮表面張力溫度系數、重力和浮力對熔池流體流動的驅動;(2)熔池中流動的液體為層流,且為不可壓縮的牛頓流體;(3)激光熔覆材料和基體為各向同性且連續均勻的材料。

1.2 控制方程

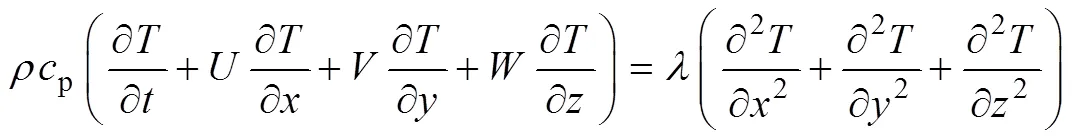

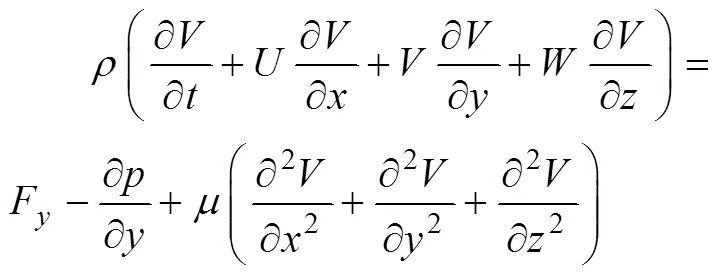

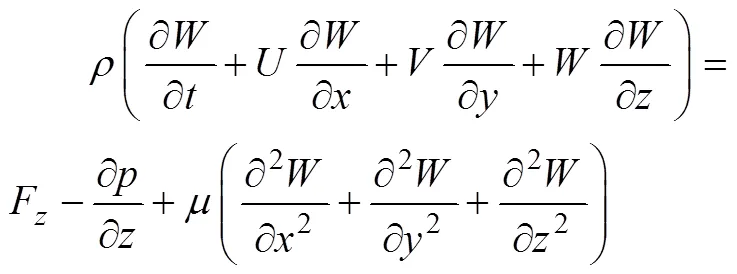

在激光熔覆數值模型中,主要的控制方程有能量守恒方程、動量守恒方程及連續性守恒方程。能量守恒方程見式(1)。

動量守恒方程見式(2)—(4)。

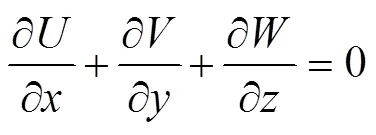

連續性守恒方程見式(5)。

式中:為溫度;、、為流體速度在、、方向上的分量;為流體內的壓力;為時間;為金屬密度;p為定壓比熱容;為導熱系數;為液態金屬的動力黏度系數;F、F、F為體積力在、、方向上的分量。

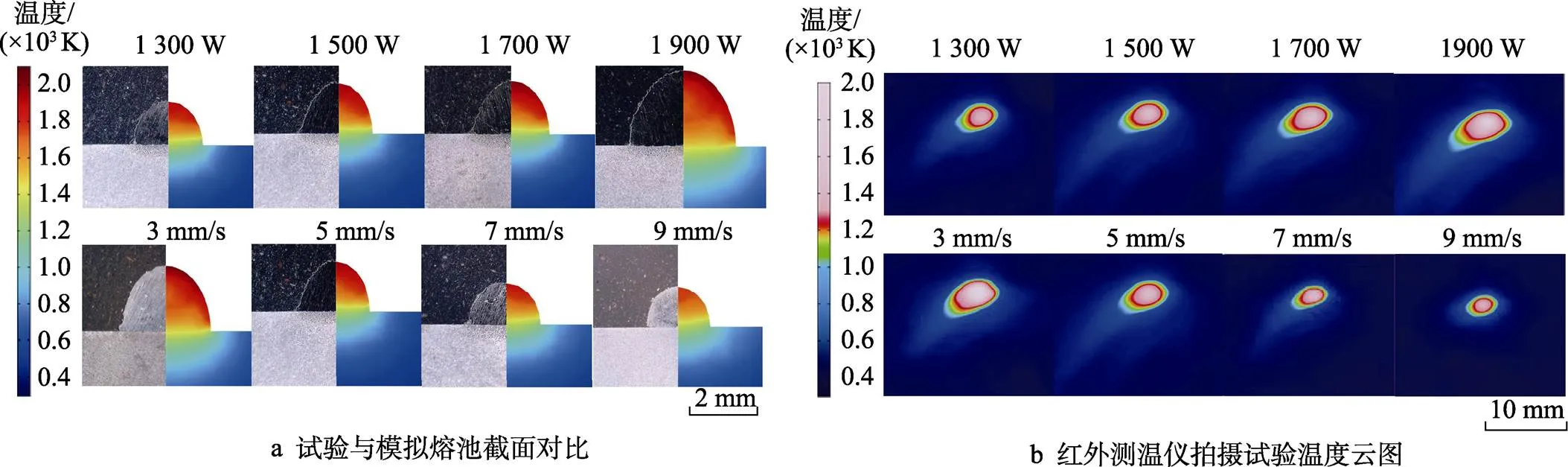

1.3 幾何模型的建立與網格劃分

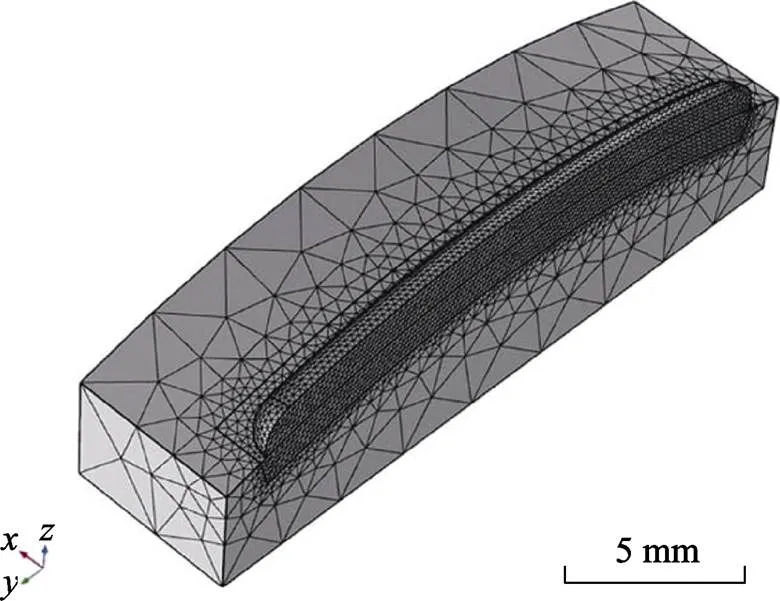

為了節約計算時間,軸面激光熔覆模型左右對稱,如圖1所示。熔覆基體幾何尺寸為20 mm×5 mm× 5 mm,成形后的熔覆層長度為16 mm(弧形)。網格類型選擇四面體網格,為了計算精度和效率,對熔覆層區域使用細網格進行劃分,在遠離熔覆層區域使用粗網格進行劃分。

1.4 模型邊界條件與初始條件

1.4.1 能量邊界條件

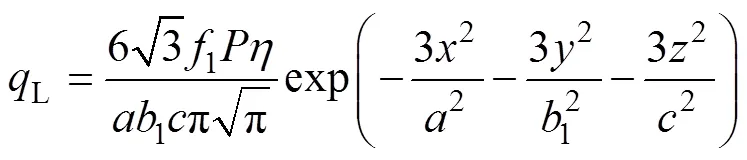

激光熔覆過程中,基體的加工面和熔覆層受到激光的加熱,并將熱量傳遞到熔覆層和基體內部,同時也以對流和輻射的方式把部分熱量傳遞給周圍介質。其他表面也存在著對流和輻射傳熱。加工面上的能量邊界條件見式(6)。

圖1 有限元網格劃分

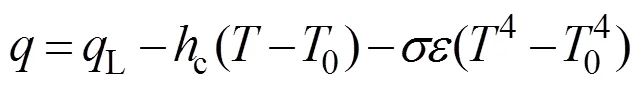

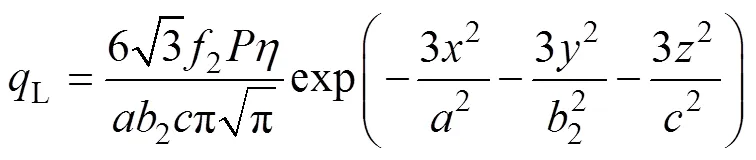

式中:為熱流密度;L為激光熱源;c為對流換熱系數,取300 W/(m·K);0為環境溫度,取293.15 K;為Stefan–Boltzmann常數,=5.67×10?8;為表面輻射系數,取0.8。文中選擇的熱源模型為雙橢球模型,前半熱源和后半熱源由式(7)和(8)定義。

式中:P為激光功率;η為激光吸收率,取0.8;a、b1、b2、c分別代表雙橢圓熱源模型不同方向的半軸長,如圖2所示;f1、f2為能量分配系數,f1+f2=2。熱源參數a、b1、b2、c是熱源十分敏感的參數,文中為了保證模擬結果與試驗結果相接近,經過調整,a、b1、b2、c分別為1.5、1.0、2.0、0.5 mm。能量分配系數f1和f2分別取0.2和1.8[15]。

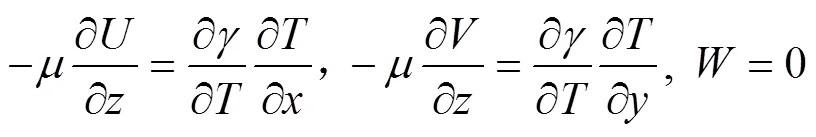

1.4.2 動量邊界條件

熔池形成以后,熔池上下表面的表面張力梯度和表面流體的黏性剪切力相平衡。由于熔池表面溫度和表面張力分布不均勻,引起了熔池中流體的流動(馬蘭戈尼對流)[16]。根據熔池表面連續性條件,動量邊界條件見式(9)。

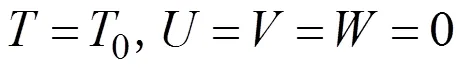

1.4.3 初始條件

在=0時刻,初始溫度為環境溫度,工件未發生熔化故不存在熔池,初始流速為0,初始條件見式(10)。

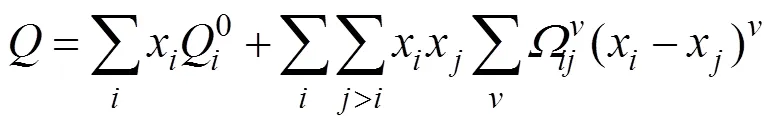

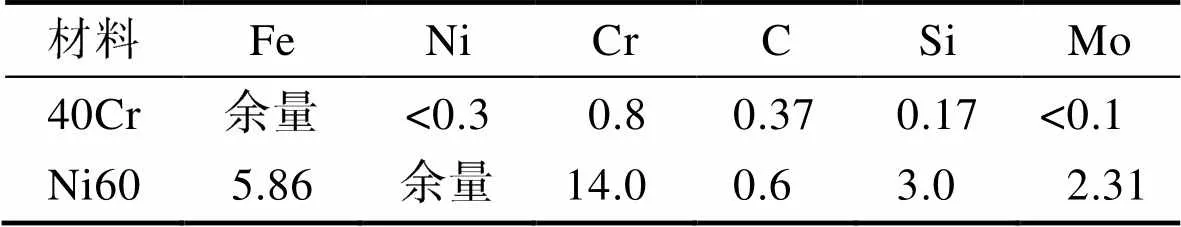

1.5 模型相關屬性

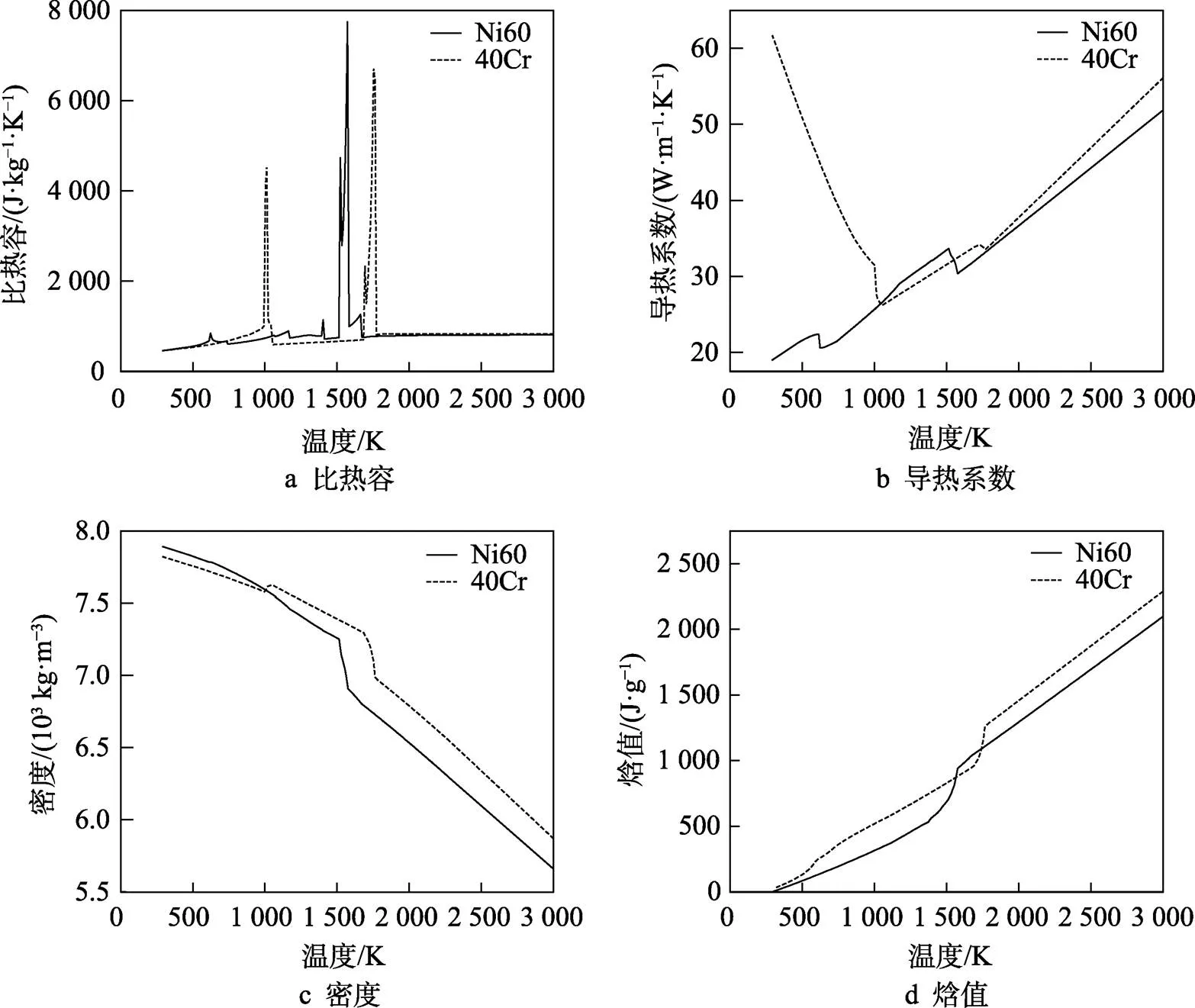

熔覆選用的基體材料是40Cr,選用的粉末是Ni60粉末。材料的屬性在高溫下會發生很大變化,文中使用CALPHAD技術對基體和粉末相關熱物性能進行計算[17-19],計算見式(11)。

表1 40Cr基體和Ni60的元素組成

Tab.1 Element composition of 40Cr substrate and Ni60 metal powder wt./%

2 試驗模型驗證

2.1 試驗設備與方法

熔覆基體為半徑30 mm、壁厚5 mm的圓管,激光熔覆設備原理如圖4所示,熔覆設備包括德國IPG公司生產的YLS–3000激光器、日本FANUC公司生產的M–3iC/50工業機器人、水冷系統、送粉器等。激光器波長為1 070 nm,最大激光功率為3 000 W。采用日本Avio公司生產的R300SR–H紅外測溫儀進行試驗溫度測量,示意圖如圖5所示。

通過改變激光功率和掃描速度進行模擬和試驗驗證,掃描速度為5 mm/s時,激光功率分別為1 300、1 500、1 700、1 900 W,激光功率為1 500 W時,掃描速度分別為3、5、7、9 mm/s。

在熔覆之后,試件采用線切割沿垂直熔覆方向切開,打磨拋光處理后采用體積分數為10%的硝酸酒精腐蝕,用光學顯微鏡對熔覆層宏觀形貌進行觀察。

圖3 40Cr基體和Ni60熱物性參數

圖4 設備原理

圖5 測溫示意圖

2.2 模型驗證

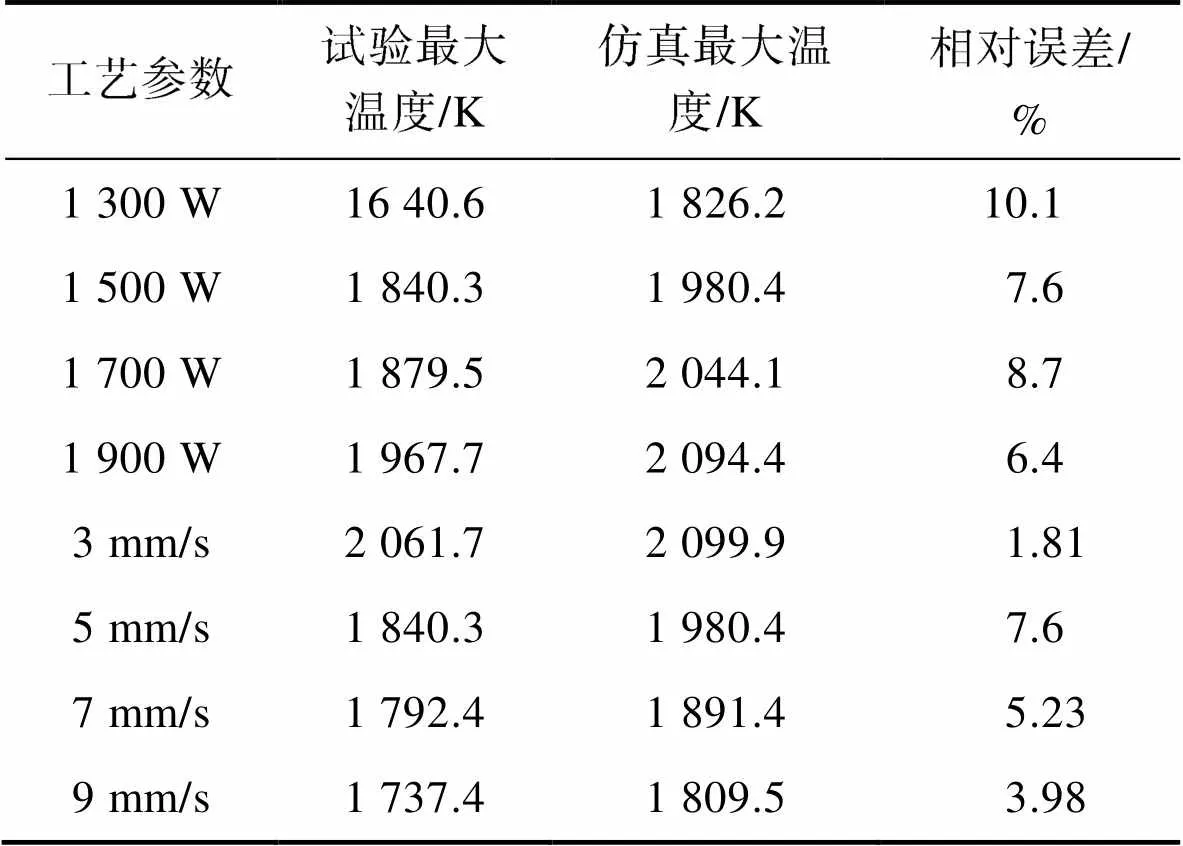

圖6為不同工藝參數下,數值模擬與試驗驗證對比,表2為模擬與試驗得到的最高溫度對比。從圖6a試驗與模擬熔池截面對比可以觀察到,模型中熔池溫度分布符合實際。由圖6b紅外測溫儀拍攝試驗溫度云圖可知,隨著激光功率的增大,熔池最高溫度升高,熔池尺寸增大;隨著掃描速度的增大,最高溫度降低,熔池尺寸減小。對比模擬與試驗所得最高溫度,相對誤差在1.81%~10.1%之間,故數值模型具有較好的有效性。

表2 模擬值與試驗值的對比

Tab.2 Comparison between simulated and experimental values

圖6 數值模擬結果與試驗結果對比

3 結果與分析

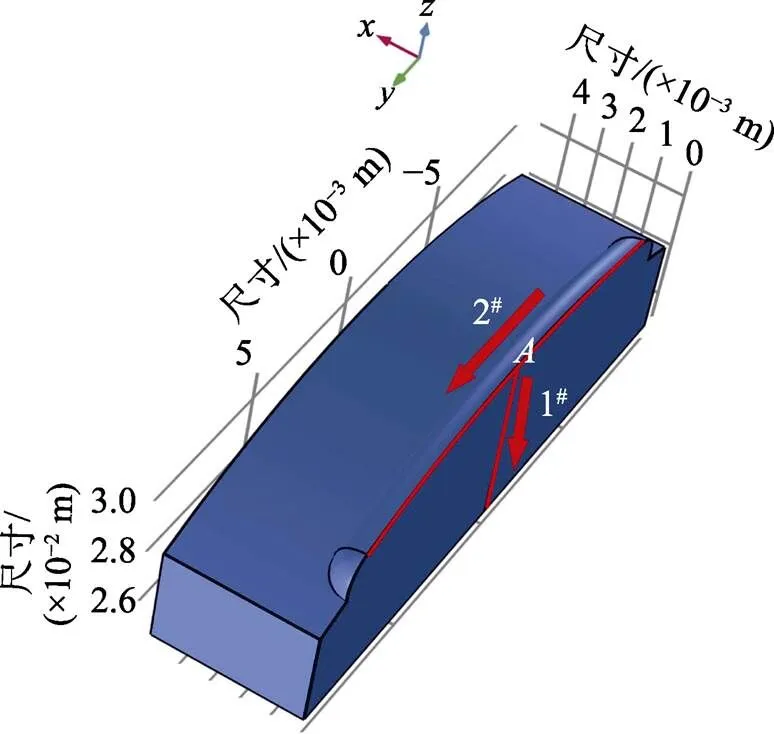

激光熔覆過程信息采集路徑如圖7所示,其中1#路徑沿點負方向,2#路徑沿激光加工正方向,點(=0)為熔覆軌跡中點,激光光斑移動到點的時刻記為=t。

圖7 信息采集路徑

3.1 熔池溫度場分析

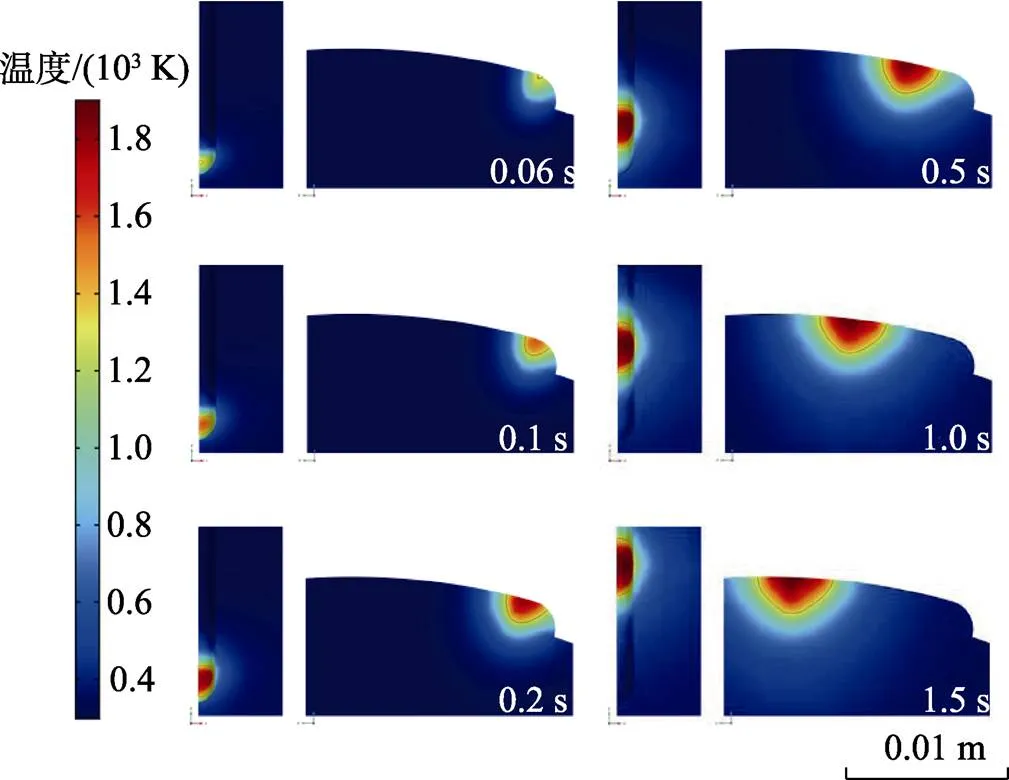

熔覆溫度對熔覆層的相變凝固、晶粒生長、顯微組織等有重要影響[20]。激光功率為1 300 W、掃描速度為5 mm/s的溫度場演變如圖8所示。分別繪制不同工藝下溫度隨時間變化曲線和當=t時各條路徑的溫度分布,如圖9和圖10所示。

3.1.1 軸面激光熔覆溫度場分布

從圖8可以觀察到,熔覆初期受到激光照射,加工區域溫度迅速升高,在0.06 s時溫度超過了液相線,金屬粉末熔化出現了熔池,熔池通過熱傳導將熱量傳遞給基體。隨著時間增加熔池生長變大,并相對于基體發生移動,約在0.5 s后,熔池尺寸到達穩定,形成了一個類似橢球體的熔池。

圖8 熔池溫度場演變

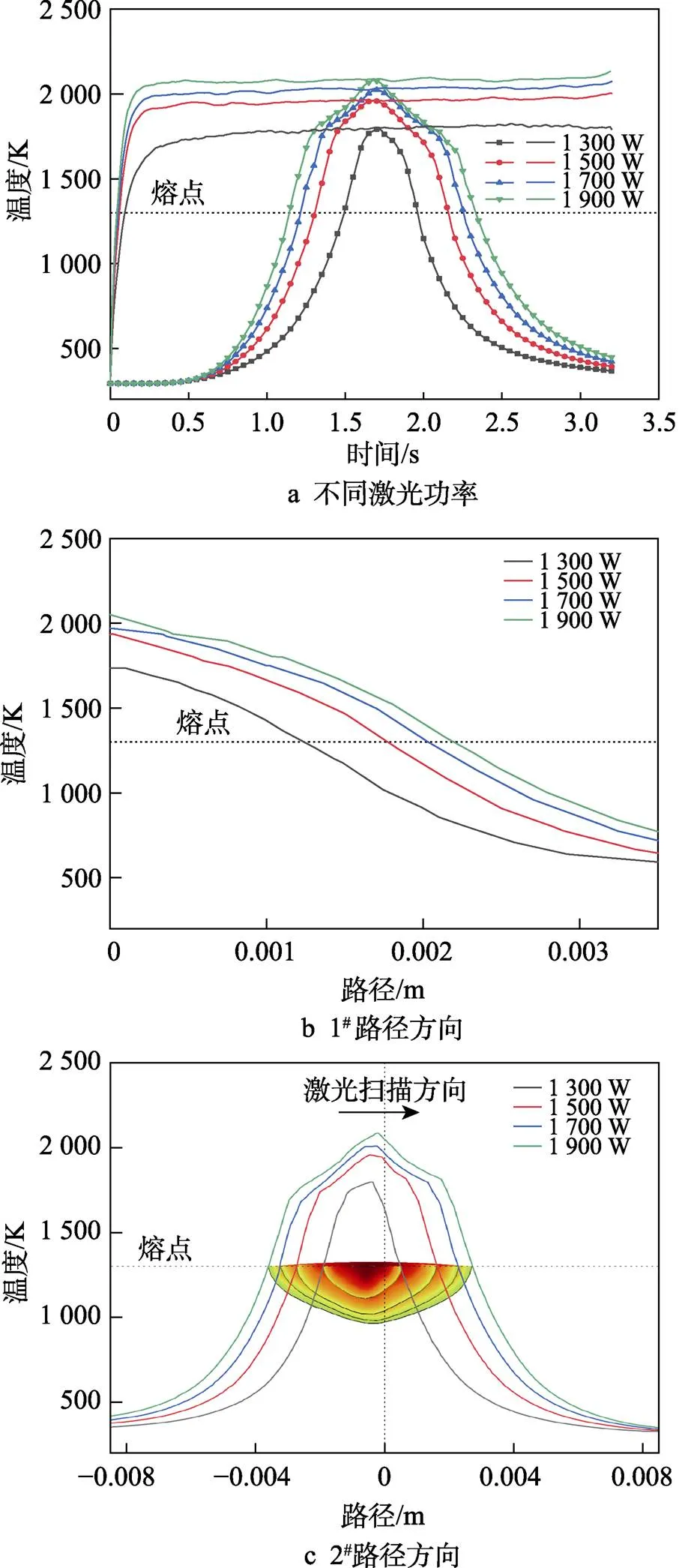

3.1.2 激光功率對溫度場的影響

圖9為激光功率對熔覆過程溫度場影響曲線。圖9a中的折線為相同掃描速度(5 mm/s)、不同激光功率下熔覆過程中最高溫度變化趨勢,熔覆過程中的最高溫度在很短時間內超過了材料的熔點,并且繼續快速上升。在0.2 s后熔覆過程最高溫度接近最大值,之后在該溫度下波動,整個過程最高溫度呈現緩慢上升的趨勢。產生上述現象的原因是熔池熱傳導與對流傳熱和輻射傳熱共同作用,并且熔覆過程對未加工的區域起到預熱的效果。隨著激光功率由1 300 W提升到1 900 W,熔覆過程最高溫度隨之提高。圖9a為點在熔覆過程中溫度演變曲線,光斑接近點,點溫度快速升高,光斑遠離點,溫度迅速下降,且不同功率下點到達峰值溫度的時間相近。不同激光功率下,點的峰值溫度分別為1 793.2、1 960.3、2 024.0、2 080.4 K,與熔覆過程最高溫度折線存在重合點,說明點峰值溫度接近熔覆過程的最高溫度。激光功率提高,熔覆層獲得的能量增多,點的峰值溫度升高,熔池存在時間略有提高,分別為0.64、0.84、1.04、1.19 s。圖9b為沿著熔池向1#路徑方向的溫度曲線,遠離光斑溫度呈遞減趨勢,不同深度的溫度梯度不同,以熔池底部為界,溫度梯度先增大后減小。圖9c為向沿熔覆層表面2#路徑方向的溫度曲線,當=t時,點溫度并未達到峰值,在圖9a可以發現同樣的現象,點峰值溫度不是出現在=t時,而是略微滯后,出現在移動光斑中心偏后方,這是因為激光的能量在材料內部傳遞需要一定時間。熔覆層溫度向光斑前后兩側降低,熔覆方向前方的溫度梯度要大于后方的溫度梯度。激光功率從1 300 W提升到1 900 W,熔池向長度從2.41 mm增加到6.37 mm。

圖9 不同激光功率下的溫度曲線

3.1.3 掃描速度對溫度場的影響

圖10為掃描速度對熔覆過程溫度場影響曲線。圖10a中的折線為相同激光功率(1 500 W)、不同掃描速度下熔覆過程中最高溫度變化趨勢,可以觀察到,雖然掃描速度不同,但是金屬粉末到達熔點的時間區別不大,隨著掃描速度的增加,熔覆過程中最高溫度變低。圖10a為點在熔覆過程中溫度演變曲線,不同掃描速度下點升溫降溫速率不同。掃描速度從3 mm/s增加到9 mm/s、激光到達點時,峰值溫度分別為2 075.7、1 960.3、1 847.3、1 756.9 K,均在粉末熔點以上。激光掃描速度提高,點的峰值溫度降低,熔池存在時間明顯變短,分別為2.27、0.84、0.40、0.13 s。在激光功率不變的情況下,掃描速度提高,單位區域受到激光照射時間變短,熔覆層獲得的能量降低,故熔池峰值溫度降低且存在時間變短。從圖10b還可以看到,隨著掃描速度從3 mm/s增加到9 mm/s,熔池向溫度分布和溫度梯度均發生變化。另外,從圖10c可知,掃描速度從3 mm/s增加到9 mm/s,熔池向長度從7.41 mm減小到1.88 mm,變化幅度大于激光功率的影響。綜上所述,掃描速度對熔池存在時間和形狀的影響要大于激光功率。

圖10 不同掃描速度下的溫度曲線

3.2 熔池流場分析

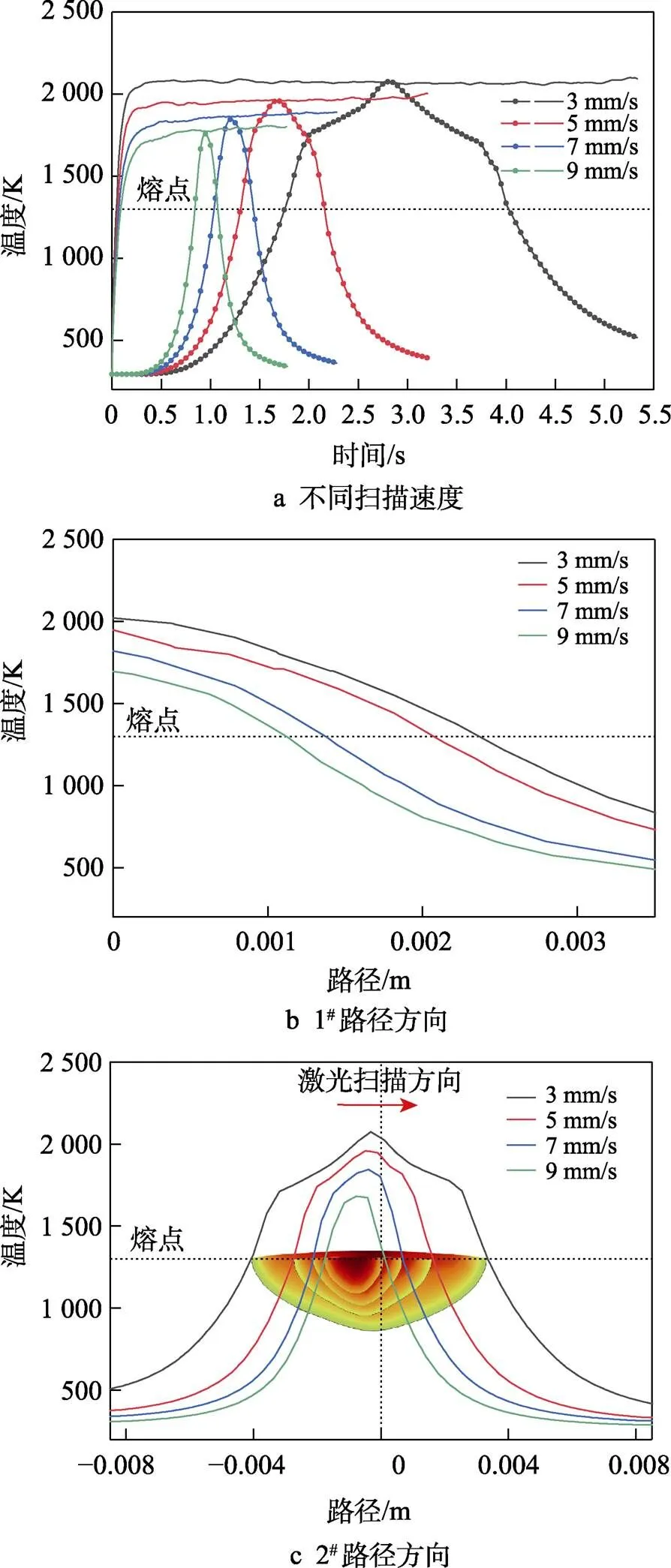

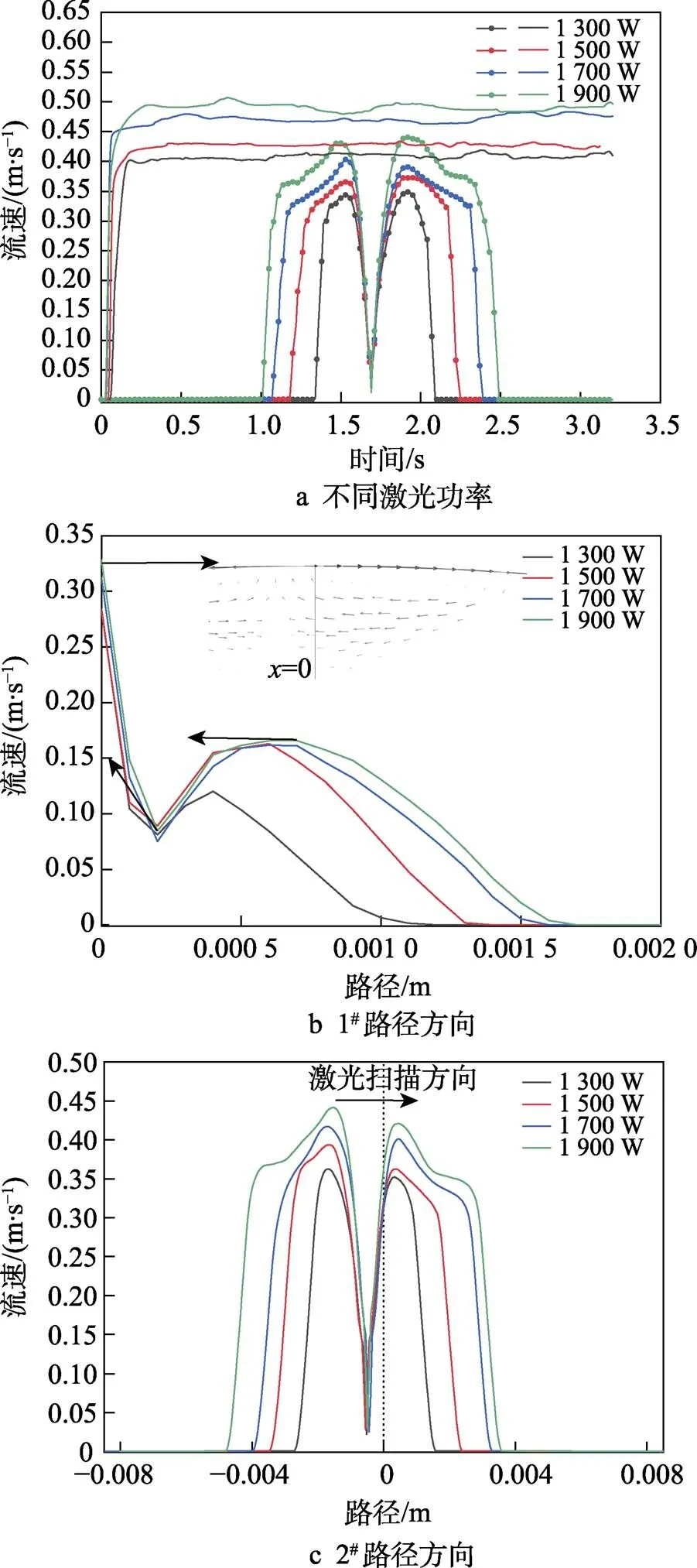

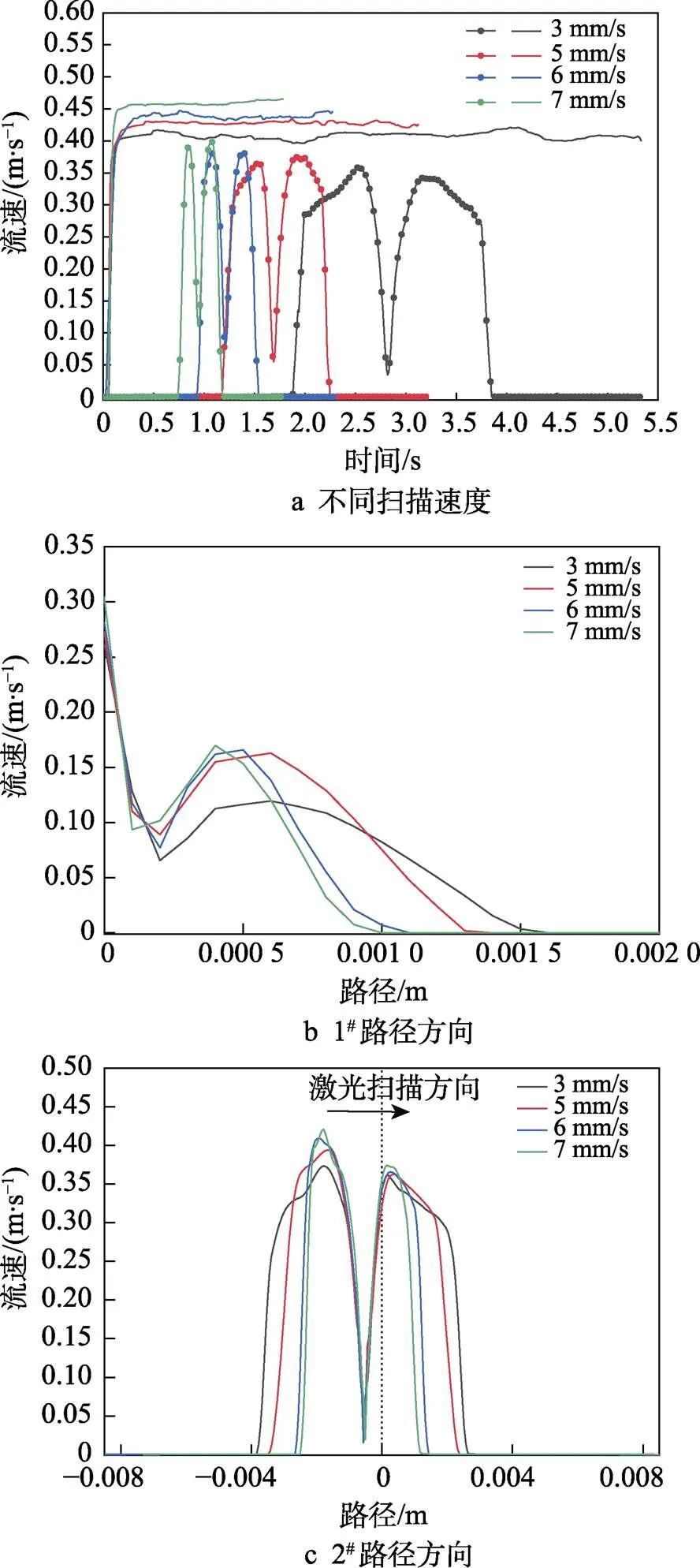

激光熔覆過程中金屬流體流動由2個方面決定:一是金屬流體因溫度變化而導致密度變化進而產生的自然對流,二是熔池表面液體由于溫度梯度而產生的表面張力。馬蘭戈尼對流是驅使熔池流動的主要能量來源,進而影響熔池溫度分布。激光功率為1 300 W、掃描速度為5 mm/s的流場演變見圖11。分別繪制不同工藝下流速隨時間變化曲線和當=t時各條路徑的流速分布,如圖12和圖13所示。

3.2.1 軸面激光熔覆流場分布

圖11的熔池流場演變計算表明,隨著時間的增長,熔覆過程溫度升高,當溫度超過熔點時產生熔池,熔池內部發生流體流動。熔池流速隨溫度升高而增加,后趨于穩定。由于表面張力系數為負數,熔池金屬流體從激光光斑中心向熔池邊緣流動,熔池底部的金屬流體向上流向熔池表面,在熔池縱截面上形成了2個方向相反的旋流。因為熔池中心溫度最高,表面張力梯度小,所以此處的流速最小,流速最大處位于熔池表面與基體交界處。熔池被馬蘭戈尼對流控制,金屬流體最大流速達到了0.41 m/s。

圖11 熔池流場演變

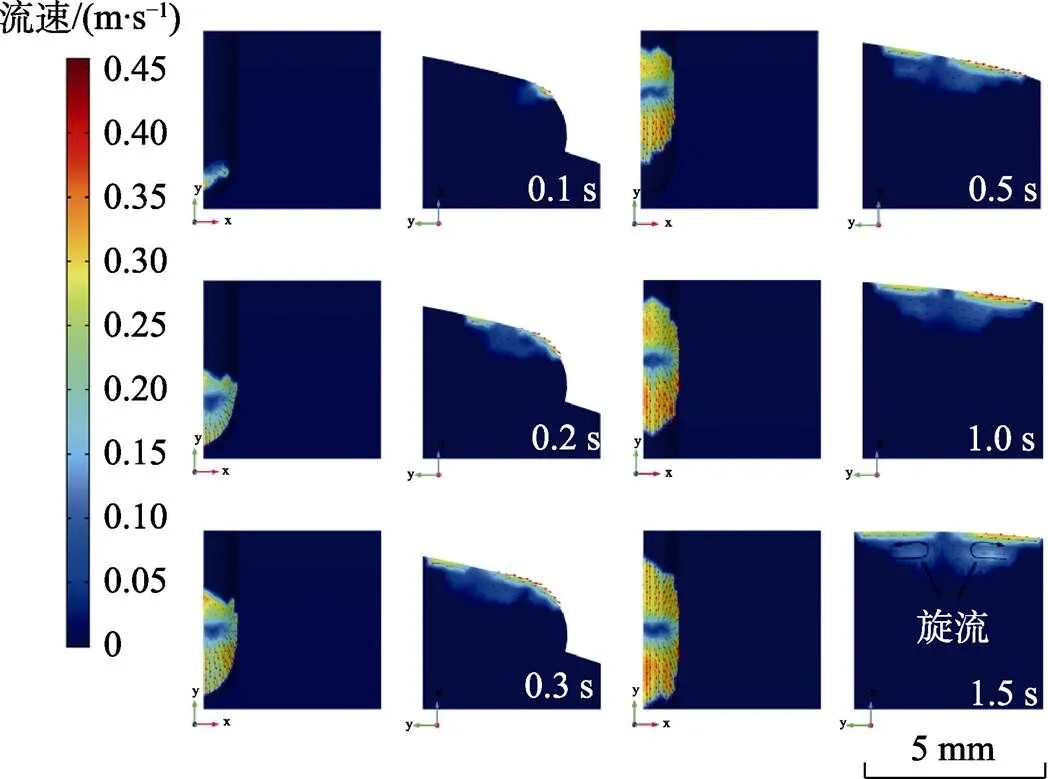

3.2.2 激光功率對流場的影響

圖12為激光功率對熔覆過程流場影響曲線。圖12a中的折線為相同掃描速度(5 mm/s)不同激光功率下熔覆過程最大流速變化趨勢,可以觀察到,在熔池出現之前,熔池最大流速為0,隨著溫度超過熔點,熔池出現,熔池流速開始快速增大,在0.5 s之后趨于穩定并在一定范圍內波動。激光功率提高,熔池內金屬流體最大流速隨之變大,平均最大流速分別為0.41、0.43、0.47、0.49 m/s。圖12a的點線為點流速隨時間變化曲線,在點出現熔池之前和點凝固之后流速等于0,點的金屬流體的流速經歷了“雙峰”的演變過程,這是因為在熔覆過程中,當點溫度最高時,受馬蘭戈尼對流的影響流速最小,幾乎為0。不同的激光功率下均有相同規律,只在到達最大流速和熔池出現和消失的時間上存在區別。圖12b為沿著熔池向1#路徑方向流速曲線,可以看到熔池中的金屬流體向流速在熔池表面出現最大值,在熔池中部出現了低谷,隨后一定程度增大,并在熔池底部受到金屬基體的摩擦而降低逐漸變為0。圖中箭頭為流速矢量方向,熔池中存在旋流,從頂部到底部,流速方向相反轉變。隨激光功率升高,熔池表面的流速增大,熔池深度變深。圖12c為向沿熔覆層表面2#路徑方向流速曲線,不同激光功率下達到的最大流速不同,最大流速隨激光功率增大而增大。結合溫度場分析,當=t時,最大溫度出現在熔覆方向點的偏后方,因此可以發現在該時刻下點未達到流速最小。隨著激光功率增大,熔池吸收熱量多,尤其熔池表面直接受激光照射,溫度梯度隨之變大,所以由表面張力驅動的金屬流體流速越來越大。

圖12 不同激光功率下的流速曲線

3.2.3 掃描速度對流場的影響

圖13為掃描速度對熔覆過程流場影響曲線。圖13a中折線為相同激光功率(1 500 W)、不同掃描速度下熔覆過程最大流速變化趨勢,可以發現,掃描速度增大,最大流速小幅增加,增加幅度要小于激光功率的影響,平均最大流速分別為0.41、0.43、0.44、0.46 m/s。圖13a為點流速隨時間變化曲線,同樣可以發現,掃描速度增加,點最大流速稍微增加。由于低掃描速度的熔池存在時間長,流速變化幅度較為緩慢,當掃描速度增加時,流場的演變變得劇烈。圖13b為沿著熔池向1#路徑方向流速曲線,當掃描速度為3 mm/s時,熔池中部的流速明顯要小于頂部,當掃描速度增大時,熔池中部的流速增加,上下部分流速更為接近。高掃描速度的熔覆層較小,內部金屬流體旋流較小,熱消耗較小,所以熔池中部流速增大。圖13c為向沿熔覆層表面2#路徑方向流速曲線,最大流速隨掃描速度增大而略微增大。掃描速度變大,激光照射時間變短,最高溫度降低,對未加工材料的預熱效果減弱,導致溫度梯度變大,所以流速得到小幅度增加。

圖13 不同掃描速度下的流速曲線

4 結論

1)在軸面激光熔覆過程中形成了近似橢球體的熔池,由于傳熱的滯后性,熔覆過程中的最高溫度位于移動光斑中心偏后方,達到了2 080.4 K。激光功率與熔覆過程溫度呈正相關,掃描速度與溫度呈負相關,掃描速度對熔池存在時間和形狀的影響要大于激光功率。

2)在熔池內部金屬流體形成了2個方向相反的旋流,熔池表面邊緣受馬蘭戈尼對流的影響流速最大。激光功率與掃描速度均與流速呈正相關,激光功率對流場的影響大于掃描速度。

3)通過對比試驗與仿真結果發現,熔覆層截面基本一致,最高溫度誤差在1.81%~10.1%之間,數值模型具有較高的準確性,研究結果能夠為軸面激光熔覆成形提供理論依據。

[1] CHEN Zhi-kai, ZHU Qing-hai, WANG Jing, et al. Behaviors of 40Cr Steel Treated by Laser Quenching on Impact Abrasive Wear[J]. Optics and Laser Technology, 2018, 103: 118-125.

[2] WANG Xi, ZHANG Zhi-hui, MEN Yu-zhuo, et al. Fabrication of Nano-TiC Functional Gradient Wear-Resi-stant Composite Coating on 40Cr Gear Steel Using Laser Cladding under Starved Lubrication Conditions[J]. Optics and Laser Technology, 2020, 126(C): 106136.

[3] NUSRAT T, ROGER C, SUMSUN N. Progress in Numerical Simulation of the Laser Cladding Process[J]. Optics and Lasers in Engineering, 2019, 122: 151-163.

[4] 崔承云, 方翠, 張文龍. Marangoni流對激光熔覆熱行為和熔體流動行為的影響[J]. 應用激光, 2018, 38(3): 409-416.

CUI Cheng-yun, FANG Cui, ZHANG Wen-long. Effects of Marangoni Flow on the Thermal Behavior and Melt Flow Behavior in Laser Cladding[J]. Applied Laser, 2018, 38(3): 409-416.

[5] WANG Xin-long, SUN Wen-lei, CHEN Ying, et al. Research on Trajectory Planning of Complex Curved Surface Parts by Laser Cladding Remanufacturing[J]. The International Journal of Advanced Manufacturing Technology, 2018, 96(5): 2397-2406.

[6] GAO Jian, WEN Hao, LIN Zhi-yuan, et al. Geometric Model Reconstruction through a Surface Extension Algorithm for Remanufacturing of Twist Blades[J]. Rapid Prototyping Journal, 2017, 23(2): 382-390.

[7] 劉金朵, 孫文磊, 黃勇, 等. 曲面零件激光熔覆軌跡的快速算法與自動生成[J]. 表面技術, 2018, 47(9): 223-228.

LIU Jin-duo, SUN Wen-lei, HUANG Yong, et al. Fast Algorithm and Auto Generation for Laser Cladding Trajectory on Curved Surface Parts[J]. Surface Technology, 2018, 47(9): 223-228.

[8] LIAN Guo-fu, LIU Zhao-zhen, ZHANG Yang, et al. The Forming Control Method of Multi-Track Laser Cladding on Curved Surface[J]. Metals, 2020, 10(8): 1109.

[9] ZHU Shi-chao, CHEN Wen-liang, DING Li-ping, et al. A Mathematical Model of Laser Cladding Repair[J]. The International Journal of Advanced Manufacturing Technology, 2019, 103(9/10/11/12): 3265-3278.

[10] RATKUS A, TORIMS T. Study of the Impact of the Powder Laser Cladding Position on the Parameters of the Cladded Layer[J]. Proceedings of the Estonian Academy of Sciences, 2020, 69(3): 257-265.

[11] YAO Fang-ping, FANG Li-jin. Thermal Stress Cycle Simulation in Laser Cladding Process of Ni-Based Coating on H13 Steel[J]. Coatings, 2021, 11(2): 203.

[12] CHEN Liao-yuan, YU Tian-biao, XU Peng-fei, et al. In-Situ NbC Reinforced Fe-Based Coating by Laser Cladding: Simulation and Experiment[J]. Surface and Coatings Technology, 2021, 412: 127027.

[13] LI Chang, YU Zhi bin, GAO Jing xiang, et al. Numerical Simulation and Experimental Study on the Evolution of Multi-Field Coupling in Laser Cladding Process by Disk Lasers[J]. Welding in the World, 2019, 63(4): 925-945.

[14] 趙盛舉, 祁文軍, 黃艷華, 等. TC4表面激光熔覆Ni60基涂層溫度場熱循環特性數值模擬研究[J]. 表面技術, 2020, 49(2): 301-308.

ZHAO Sheng-ju, QI Wen-jun, HUANG Yan-hua, et al. Numerical Simulation Study on Thermal Cycle Characteristics of Temperature Field of TC4 Surface Laser Cladding Ni60 Based Coating[J]. Surface Technology, 2020, 49(2): 301-308.

[15] SONG Min-jie, WU Lu-shen, LIU Jia-ming, et al. Effects of Laser Cladding on Crack Resistance Improvement for Aluminum Alloy Used in Aircraft Skin[J]. Optics and Laser Technology, 2021, 133: 106531.

[16] 武傳松. 焊接熱過程與熔池形態[M]. 北京: 機械工業出版社, 2008: 110-111.

WU Chuan-song. Welding Termal Processes and Weld Pool Behaviors[M]. Beijing: China Machine Press, 2008: 110-111.

[17] GUO Zhan-li, SAUNDERS N, MIODOWNIK P, et al. Modeling Material Properties of Lead-Free Solder Alloys[J]. Journal of Electronic Materials, 2008, 37(1): 23-31.

[18] GUO Z, SAUNDERS N, MIODOWNIK A P. Modelling of Materials Properties and Behavior Critical to Casting Simulation[J]. Materials Science and Engineering: A, 2005, 413/414: 465-469.

[19] 魯曉剛, 王卓, 金展鵬, 等. 計算熱力學、計算動力學與材料設計[J]. 科學通報, 2013, 58(35): 3656-3664.

LU Xiao-gang, WANG Zhuo, JIN Zhan-peng, et al. Computational Thermodynamics, Computational Kinetics and Materials Design[J]. Chinese Science Bulletin, 2013, 58(35): 3656-3664.

[20] CHEN Wei, XU Lian-yong, HAN Yong-dian, et al. Control of Residual Stress in Metal Additive Manufacturing by Low-Temperature Solid-State Phase Transformation: An Experimental and Numerical Study[J]. Additive Manufacturing, 2021, 42: 102016.

Numerical Simulation of Laser Cladding Ni60 on 40Cr Shaft Surface

XU Ming-sana,b, CHEN Xiang-danga,b, WANG Jian-guoa,b, YE Jian-huaa,b, WEI Tie-pinga,b

(a. School of Mechanical and Automotive Engineering; b. Advanced Manufacturing Productivity Promotion Center of FJUT, Fujian University of Technology, Fuzhou 350118, China)

There is complex heat transfer and convection phenomena in the molten pool during laser cladding. The effects of laser power and scanning speed on the evolution and distribution of temperature field and flow field in the molten pool were analyzed.The double ellipsoid heat source model was used to establish the three-dimensional temperature field and flow field numerical model of laser cladding Ni60 powder on 40Cr shaft substrate, and the experimental verification was carried out. The results showed that an approximate ellipsoidal pool was formed during cladding. The maximum temperature is located behind the center of the moving spot, reaching 2 080.4 K. The metal fluid in the molten pool formed two swirls in opposite directions, and the flow velocity at the surface edge of the molten pool was the largest under the influence of Marangoni flow, reaching 0.49 m/s. By comparing the maximum temperature of the cladding cross section obtained by the experiment and simulation, the maximum relative error of the maximum temperature was 10.1%, and the numerical simulation model had good accuracy. The effect of scanning speed on the time and shape of molten pool was greater than laser power, and the influence of laser power on the flow field was greater than that of scanning velocity. The results can provide theory for laser cladding on shaft surface.

shaft surface; laser cladding; Ni60; temperature field; flow field

10.3969/j.issn.1674-6457.2022.05.019

TN249;TG174.4

A

1674-6457(2022)05-0134-09

2021–09–18

國家自然科學基金(51575110);福建省自然科學基金(2020J01872)

許明三(1974—),男,碩士,教授,主要研究方向為激光增材制造、硬脆材料加工技術、智能制造裝備設計。

責任編輯:蔣紅晨