新型熱敏變色儲能材料的性能評價探討

*郭瑞 王志遠 劉忻

(東北大學秦皇島分校 河北 066004)

所謂熱敏變色儲能材料是指一種能夠隨著外界溫度條件的變化,產生不同的變色效果,同時也可以進行熱量吸收和釋放的一種功能性材料。熱敏變色材料的使用,可以營造出變化繁多的應用效果,給人們帶來豐富的視覺沖擊,并且材料的儲能功能,也可以使材料周圍溫度始終保持在比較恒定的范圍內,確保效果可以長期維持,以滿足不同情況下的應用需求。

1.新型熱敏變色儲能材料的制備過程

(1)制備三聚氰胺-甲醛樹脂預聚體

進行新型熱敏變色儲能材料制備時,首要任務便是制備三聚氰胺-甲醛樹脂預聚體,具體的制備流程如下:第一,稱取適量的甲醇和三聚氰胺,將其放入燒瓶中,燒瓶容積為250mL;第二,向其中添加適量的去離子水,然后將其放入70℃的水浴環境中,利用磁力攪拌的方式處理60min。第三,攪拌工作結束后利用滴管向其中添加三乙醇胺,利用pH測試儀監測pH變化值,將酸堿度調整到8.0-9.0,在此環境下可以得到三聚氰胺-甲醛樹脂預聚體。

(2)制備相變材料乳化液

進行新型熱敏變色儲能材料制備時,也需要進行相變材料乳化液的制備,具體的制備中的應用流程如下:第一,稱取適量的高級脂肪醇和乳化劑,將其放入燒瓶中,燒瓶容積為250mL;第二,向其中添加適量的去離子水,然后將其放入到50℃的水浴環境中攪拌處理30min。第三,攪拌工作結束后利用8400r/min轉速對其進行高速分散處理,分散時間控制在5min,從而得到乳化分散液。隨后向其中添加13%的檸檬酸,利用pH測試儀監測pH變化值,將酸堿度調整到5.0-6.0,在此環境下可以得到相變材料乳化液。

(3)熱敏變色儲能材料的合成

完成前2種材料的制備之后,進入到熱敏變色儲能材料的合成階段,在具體的合成處理環節,需遵循以下應用步驟:第一,將芯材和乳化液轉入到三口燒瓶中,燒瓶容積為250mL;第二,將其放入到50℃的水浴環境中,在攪拌條件下也會將三聚氰胺-甲醛樹脂預聚體緩慢添加到燒瓶當中,等滴加活動結束后,將水浴溫度緩慢提升到70℃,隨后在保溫條件下固化反應3h。第三,得到的懸浮液使用石油醚或者熱水進行洗滌,抽濾和干燥處理后得到熱敏變色儲能材料。

2.新型熱敏變色儲能材料的性能評價過程

(1)材料及儀器

此次進行實驗的材料為純棉平紋織物,經緯紗線的密度為16.87tex×16.87tex,其中,經緯密為68根/10cm×68根/10cm。水性聚氨酯(PU)、增稠劑、熱敏變色儲能材料。而此次實驗時所用到的儀器如下:①涂層機(使用型號為LTF-97885型);②分光測色儀器(應用型號為SF-600Datacolor型);③電熱鼓風干燥箱(使用型號為DL-101-1型);④秒表設備(使用型號為DM1-002型);⑤分析天平(使用型號為JA3003型);⑥掃描電子顯微鏡(使用型號為TM-1000型);⑦差示掃描量熱儀(使用型號為DSC-7型);⑧熱性能測試儀器。

(2)實驗過程整理

在實驗過程中其整理順序如下:第一,進行涂層漿料的制備,稱取40mL水放入到100mL的燒杯中,隨后稱取10g水性PU,同時稱取1.5g增稠劑,對其進行攪拌均勻成漿狀后,最后向其添加上述制備得到的材料,其數量為總物質量的4%,充分攪拌均勻后,放入到合適環境中進行備用。第二,對于織物涂層進行整理,將純棉織物沿經向剪成5cm×20cm的條狀,根據不同的涂覆量,采用直接單面涂層法,用LTF-97885型涂層機混合好的漿料直接涂抹在織物上,隨后將其放入80℃環境中進行預烘,時間控制在3min,然后在放入到120℃-180℃環境中進行焙烘,時間控制在1min-10min,得到用于實驗的材料。第三,開展相應測試,其內容涉及到變色性能測試、升降溫曲線測試、差式掃描量熱儀測試、形貌觀察等,得到相應的測試數據。

(3)確定最佳參數

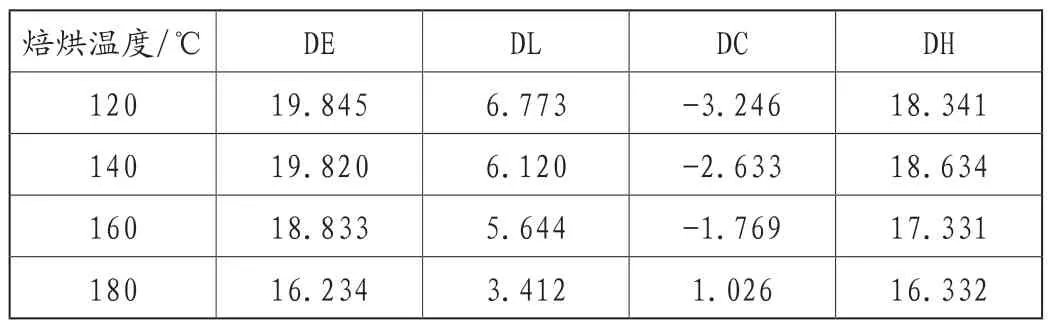

①確定最佳焙烘溫度

在具體實驗過程中,需要對最佳焙烘溫度進行確認,其作用是在該溫度下,加快粘合劑反應速度,使其可以在織物表面形成一層薄膜,起到相應的保護作用。如果焙烘溫度較高或較低,也都將影響到薄膜的均勻性。在此次研究中,選取120℃、140℃、160℃、180℃進行實驗,焙烘時間設定為3min,結果見表1。根據已經獲取到的數據可以得知,在相對較低的溫度環境下,織物具備了良好的變色性能,若溫度超過了140℃,那么此時其變色性能也會受到較大影響,此時涂層劑顏色逐漸變黃,與變色儲能材料變色過程中的藍色光發生色光中和現象,使織物變色性能變差,因此焙烘溫度選140℃較適宜。

表1 不同焙烘溫度的涂層織物變色性能

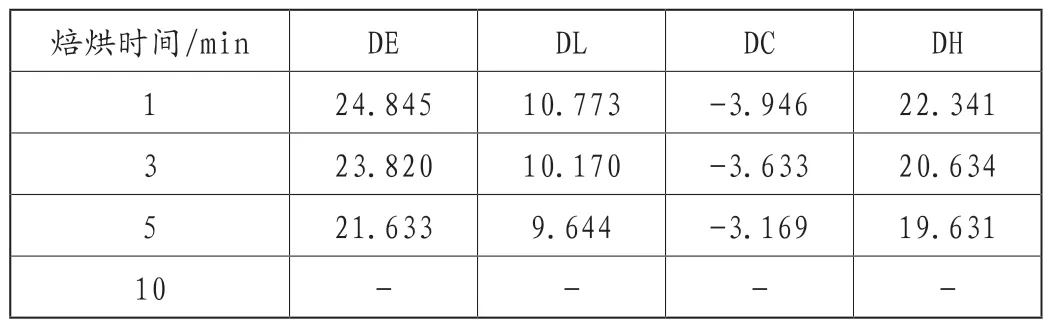

②明確具體焙烘時間

在一定的焙烘溫度下,焙烘時間過短,則焙烘不充分,涂層劑不能充分交聯,微膠囊固化不完整,影響涂層牢度及產品的使用性;焙烘時間過長,雖然交聯充分,但會使織物手感變硬,顏色泛黃,導致色光出現偏差。因此,選擇適宜的焙烘時間很重要。本文研究選擇1min、3min、5min、10min進行實驗,焙烘溫度為140℃,所得到的整理結果如表2所示。

表2 不同焙烘時間的涂層織物變色性能

根據表2實驗數據可以了解到,在焙烘時間達到10min 之后,此時織物已經出現嚴重泛黃的情況,那么此時實驗分析中,主要是對其他3種時間來進行變色性能測試。由此可以了解到,隨著焙烘時間的延長,材料的變色性能也越差。需要注意的是,焙烘時間的長短也將直接影響到涂層劑的交聯程度,在一定溫度下,焙烘時間越短,交聯程度越低,成膜性差,影響涂層的穩定性和耐久性。因此,當焙烘時間為 3min時較為合適[1]。

③涂覆量的合理選擇

在涂覆量的合理選擇中,其數量的多少也將直接影響到涂層整理織物的外形、手感、顏色變化性能等參數,同時也會影響到最終的整理效率。如果涂覆量相對較小,那么此時達不到相應的整理要求,反之如果涂覆量過高,則會增加預烘和焙烘的負擔,從而影響到相應的生產效率,造成能源浪費的問題。在具體的實驗過程中,選擇34g/m2、40g/m2、50g/m2、58g/m2,根據研究結果顯示,其他工藝參數需要按照已有的最佳參數,即預烘條件控制在80℃×3min,而進行焙烘時的參數控制在140℃×3min,以滿足相應的使用要求。

(4)材料性能整理

①表面形態分析

根據已經得到的參數信息,利用掃描電子顯微鏡來對其形態進行整理,根據結果可以發現,新型熱敏變色儲能材料在使用中,可以很好的附著在織物的表面,而且其均勻度較高,相比沒有整理前的材料,處理后的材料細致度更好,能夠更好的滿足應用要求[2]。

②色差變化情況

根據實際應用情況來看,也會進行色差變化情況分析,通常情況下,在實際應用中,需要對總色差(DE)、材料明暗色差(DL)、材料濃艷色差(DC)、色相差值(DH)等內容進行整理,通常情況下,這些數值越大,那么也表明處理后材料的變色性能越好。根據整理結果可以了解到,在對其進行處理之后,織物變色的效果也非常明顯,并且在應用中,如果濃艷色差的數值比較小,同時總色差、明暗色差等值相對較大,其顏色深度也出現了變化的情況。在具體的整理過程中,也會對K/S數值進行對比處理,根據得到的數據信息可以了解到,在540-620nm的波長范圍內,曲線所得的K/S數值大于7,并且其峰值也達到了7.85,此時物體的表面色深較高。而進行變色處理后的織物其K/S數值會下降到3.5,由此可見已經得到了非常明顯的變色效果[3]。

③步冷步熱曲線整理

根據得到的數據進行步冷步熱曲線整理,結果顯示利用新型材料涂抹后,其儲能性能非常明顯,而且材料相變附近也會出現比較明顯的溫度漸變區域,由此可見,具備良好的調溫性能。分析其原因可以了解到,涂抹后包裹材料包覆蓋的相變材料相對較少。并且在升溫背景下相變平臺的變化也更加明顯,但是其達到50℃時應用到的時間小于未處理的材料,而且材料溫度的上升速度處于較快的狀態。同時對于降溫順序進行整理,可以發現經過處理后的材料其調溫性比較平穩,具備了更好的調溫效果[1]。

④DSC測試分析

根據得到的數據進行DSC測試參數整理,結果顯示利用新型材料涂抹材料后,其儲能性能非常明顯,而且材料相變潛熱也會出現比較明顯的漸變區域,由此可見,也具備了良好的儲能性能。分析其原因可以了解到,涂抹后包裹材料包的覆蓋顆粒物分布均勻度較好,這樣也使得材料具備了更好的儲能效果。根據統計數據顯示,沒有加材料的織物其相變的起始溫度為19℃,熔融完全溫度為23.5℃,而經過處理的織物,其相變的起始溫度為16.5℃,熔融完全溫度為21.5℃,由此可以看出,經過處理的織物,其性能也更加穩定[2]。

⑤材料紅外分析

在性能測試中,對材料進行紅外分析,根據已經得到的數據可以了解到,所有材料的紅外譜圖分別在3321.35以及3386.54位置處,出現了一個比較強的吸收峰,該情況出現的主要原因在于分子之間的-OH鍵出現了伸縮振動峰,這和材料自身伸縮振動存在著直接聯系。并且在圖譜的3100和2900位置,也出現了C-H的伸縮振動,而低頻區還存在著相應的吸收峰,由此可以了解到在織物中的-CH3官能團出現了相應變化,同時其位置處也存在著吸收峰和振動峰,這也表明材料自身的化學穩定性較強,可以穩定的完成相關反應[3]。

3.提升材料性能測試結果精準度措施

(1)做好材料預處理

通過做好材料預處理工作,可以為后續測試工作的順利進行奠定良好基礎,同時也可以減少外界干擾因素帶來的影響,提高所得到測試結果的準確性。在具體實踐中,應注意以下內容:第一,對于實驗過程的相關參數進行合理控制,如每一份樣品的質量、樣品數量、樣品處理時間等,這些都是在預處理階段需要重點關注的內容,確保各環節質量合規性,提升最終的實驗質量。第二,在材料預處理環節,也需要做好實驗分類,在此次實驗中使用到了空白實驗、對照實驗,對照組實驗的數量控制在5-8組,而空白實驗則控制在2組,這樣也可以提高所整理數據的豐富度,提高處理結果的精準度[4]。

(2)控制測試機械誤差

通過控制測試機械誤差,能夠降低測試結果的容錯率,提高測試結果的準確性。在具體實踐中,也需要注意以下內容:第一,使用的測試儀器,在使用前都需要進行檢查。第二,在測試機械使用期間,也需要按照既定要求進行操作。第三,在測試機械使用完成后,也需要按要求對其進行及時養護,并且定期做好易損零件的更換,這樣也可以避免測試機械在使用中出現故障,營造良好的測試環境[5]。

(3)合理管控偶然誤差條件

通過合理控制偶然誤差條件,可以進一步提高性能測試結果的準確性,以滿足相應的應用要求。在具體實踐中,也需要注意以下內容:第一,進行多組實驗,每一組實驗的環境都需要進行統一控制,如環境溫度差值應控制在2℃以內,相對濕度浮動不超過2等,以減少外部環境帶來的負面影響[6]。第二,在性能測試期間,也需要按照既定要求進行操作,針對一些精密度要求較高的內容,也需要在實驗時禁止他人進入到現場,減少其他人員走動帶來的影響。第三,為了進一步提升實驗結果的準確性,在實驗中也需要做好重復實驗,對于這些實驗數據進行平均值處理,從而進一步提升實驗結果的精準度,滿足相應的使用要求。

(4)做好人員管理工作

做好人員管理工作,能夠減少人員操作因素帶來的負面因素,從而提升所整理數據的利用價值。從實踐情況來看,第一,在前期做好參與實驗人員的篩選,可以利用信息技術來建立量化評估體系,以此來篩選出綜合水平較高的實驗人員。第二,建立相應的實驗室等級管理制度,對于實驗室人員能力進行評價,根據評價結果來劃分人員等級,匹配相應的操作設備,減少越級操作帶來的容錯率問題。第三,在日常工作中也需要做好人員能力培訓,使其能力可以得到不斷提升,以滿足不同情況下、不同應用設備的操作要求[7]。

4.結束語

綜上所述,做好材料預處理工作,可以為后續測試工作的順利進行奠定良好基礎,控制測試機械誤差,能夠降低測試結果的容錯率,合理控制偶然誤差條件,可以進一步提高性能測試結果的準確性,做好人員管理工作,能夠減少人員操作因素帶來的負面因素。借助相應手段來獲取到更加精準的數據信息,可以對新材料的進一步研發,行業經濟的穩定發展帶來積極地影響。